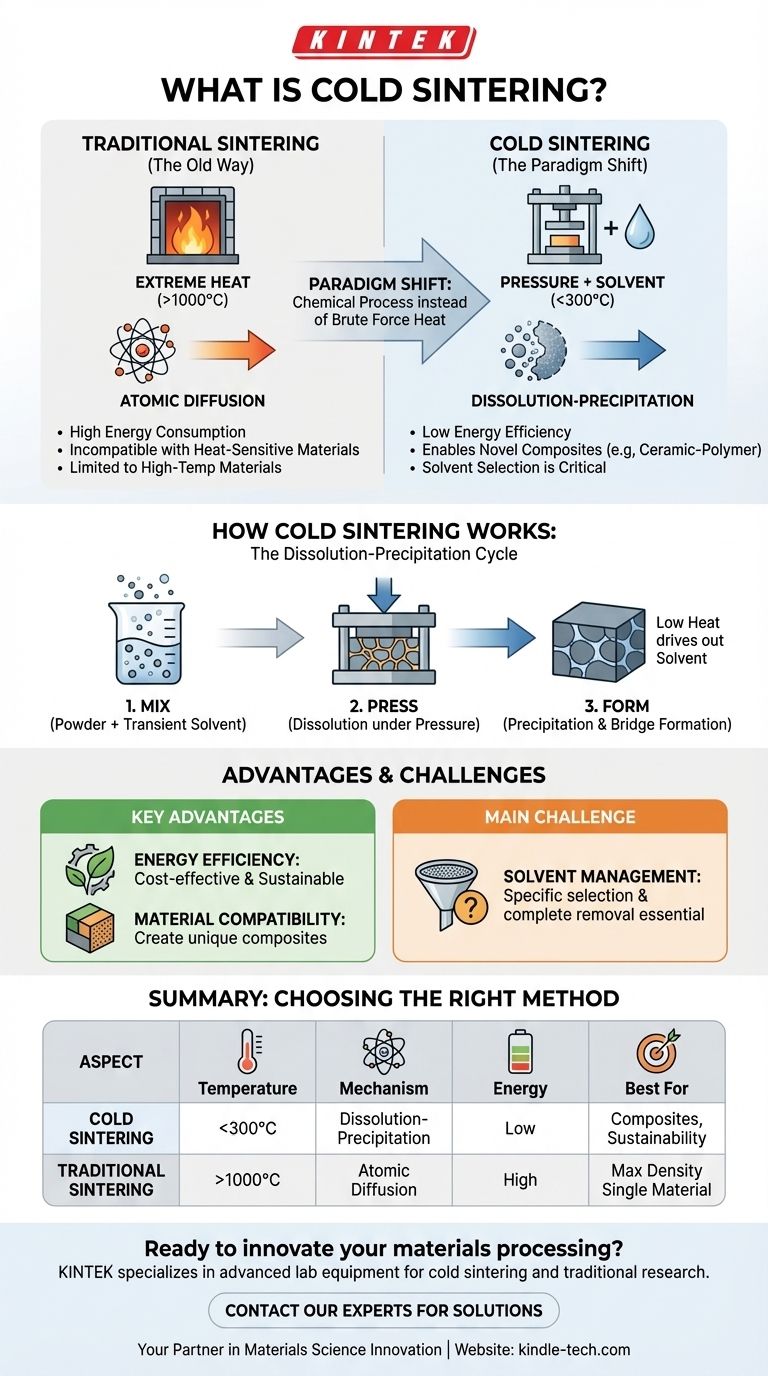

По своей сути, холодное спекание — это производственный процесс, который использует давление и временный жидкий растворитель для уплотнения и затвердевания порошков в плотную массу при значительно более низких температурах, чем традиционные методы. В отличие от обычного спекания, которое полагается на экстремальное нагревание для сплавления частиц, эта техника использует химические процессы для достижения аналогичного результата.

Центральное новшество холодного спекания заключается в замене грубой силы экстремального нагрева на тонкость химической реакции, опосредованной растворителем. Это значительно снижает энергию, необходимую для уплотнения, и позволяет создавать новые композитные материалы, которые были бы разрушены при высоких температурах.

Проблема традиционного спекания

Чтобы понять ценность холодного спекания, мы должны сначала рассмотреть обычный процесс, который оно призвано улучшить. Традиционное спекание — это энергоемкий, но эффективный метод создания твердых деталей из порошков.

Роль экстремального нагрева

Обычное спекание использует чрезвычайно высокие температуры, часто тысячи градусов, в качестве основного инструмента. Этот нагрев обеспечивает тепловую энергию, необходимую для процесса консолидации.

Механизм атомной диффузии

При этих высоких температурах атомы в частицах порошка приходят в движение и начинают мигрировать, или диффундировать, через границы между частицами. Это атомное движение эффективно устраняет зазоры между частицами, сплавляя их в единое твердое тело без полного расплавления материала.

Присущие ограничения

Эта зависимость от тепла создает два основных ограничения. Во-первых, она требует огромного количества энергии, что делает процесс дорогостоящим. Во-вторых, она несовместима с материалами, имеющими низкие температуры плавления или разрушающимися при экстремальном нагреве, такими как полимеры.

Как работает холодное спекание

Холодное спекание обходит необходимость в экстремальной тепловой энергии, вводя другой механизм переноса материала. «Холод» в его названии относителен, обычно относится к температурам ниже 300°C.

Ключевой ингредиент: временный растворитель

Процесс начинается со смешивания порошка с небольшим количеством жидкого растворителя. Этот растворитель является «временным», что означает, что он присутствует только на этапе производства и удаляется из конечного продукта.

Роль давления

Эта влажная порошковая смесь затем помещается под давление. Давление выполняет две функции: оно заставляет частицы порошка вступать в тесный контакт и, вместе с растворителем, инициирует процесс растворения и осаждения.

Цикл растворения-осаждения

Растворитель частично растворяет поверхность частиц порошка. Затем приложенное давление эффективно выдавливает этот растворенный материал в поры и зазоры между твердыми частицами. По мере удаления растворителя при низком нагреве растворенный материал осаждается, образуя твердые мостики, которые связывают частицы в плотную массу.

Понимание компромиссов

Хотя холодное спекание является инновационным, оно не является универсальной заменой традиционным методам. Выбор полностью зависит от материала и желаемого результата.

Преимущество: энергоэффективность

Наиболее значительным преимуществом является резкое снижение потребления энергии. Работая при сотнях градусов вместо тысяч, процесс становится гораздо более экономичным и устойчивым.

Преимущество: совместимость материалов

Низкотемпературный характер холодного спекания позволяет совместно спекать материалы с совершенно разными тепловыми свойствами. Это открывает двери для создания уникальных композитов, таких как керамико-полимерные смеси, которые невозможно изготовить с помощью обычных методов, основанных на нагреве.

Проблема: выбор и удаление растворителя

Выбор растворителя критичен и очень специфичен для используемого порошкового материала. Кроме того, обеспечение полного удаления временного растворителя из конечной детали является ключевым препятствием в процессе, которое может повлиять на чистоту и свойства готового продукта.

Правильный выбор для вашей цели

Выбор подходящего метода спекания требует четкого понимания основной цели вашего проекта.

- Если ваша основная цель — создание новых композитных материалов: Холодное спекание уникально подходит для комбинирования материалов, которые не могут выдержать традиционную высокотемпературную обработку, таких как керамика и полимеры.

- Если ваша основная цель — минимизация затрат на энергию и воздействия на окружающую среду: Значительно более низкие температуры обработки при холодном спекании делают его очевидным выбором для устойчивого производства.

- Если ваша основная цель — достижение максимальной теоретической плотности для одного высокотемпературного материала: Традиционное высокотемпературное спекание часто остается наиболее надежным методом, поскольку оно исключает любую потенциальную остаточную загрязненность растворителем.

В конечном итоге, холодное спекание представляет собой смену парадигмы в обработке материалов, предлагая низкоэнергетический путь для изготовления материалов, которые ранее было трудно или невозможно создать.

Сводная таблица:

| Аспект | Холодное спекание | Традиционное спекание |

|---|---|---|

| Температура | Ниже 300°C | Часто тысячи градусов |

| Основной механизм | Растворение-осаждение под давлением | Атомная диффузия посредством экстремального нагрева |

| Потребление энергии | Низкое | Высокое |

| Совместимость материалов | Отлично подходит для композитов (например, керамико-полимерных) | Ограничено высокотемпературными материалами |

| Ключевая проблема | Выбор и полное удаление растворителя | Высокая стоимость энергии и риски термической деградации |

Готовы внедрять инновации в обработку материалов?

KINTEK специализируется на предоставлении передового лабораторного оборудования и расходных материалов для передовых исследований и разработок. Независимо от того, исследуете ли вы новые композитные материалы с помощью холодного спекания или оптимизируете традиционные высокотемпературные процессы, наш опыт и продуктовые решения могут поддержать ваши цели в области энергоэффективности и инноваций в материалах.

Свяжитесь с нашими экспертами сегодня, чтобы обсудить, как мы можем помочь оснастить вашу лабораторию для будущего материаловедения.

Визуальное руководство

Связанные товары

- Электрическая лабораторная машина для холодного изостатического прессования CIP для холодного изостатического прессования

- Ручная изостатическая прессовальная машина холодного изостатического прессования (ГИП)

- Лабораторный гидравлический пресс с раздельным электрическим прессом для таблеток

- Одноштамповочный электрический таблеточный пресс Лабораторный порошковый таблеточный пресс TDP

- Лабораторный гидравлический пресс для перчаточного бокса

Люди также спрашивают

- Почему холодная обработка лучше горячей? Руководство по выбору правильного процесса формования металла

- Сколько стоит изостатический пресс? Руководство по ценообразованию для лабораторного и промышленного использования

- Каковы области применения холодного изостатического прессования? Достижение однородной плотности для сложных деталей

- Что такое процесс изостатического графита? Руководство по созданию высокопроизводительного, однородного материала

- Что такое пресс холодного изостатического прессования? Достижение равномерного уплотнения порошка для сложных деталей