В металлургии цементация — это процесс термической обработки, используемый для диффузии углерода в поверхность низкоуглеродистых стальных компонентов. Это основной этап большинства процедур поверхностного упрочнения, создающий поверхностный слой с более высоким содержанием углерода. Затем этот обогащенный слой может быть упрочнен закалкой, в результате чего получается готовая деталь с исключительно твердой, износостойкой внешней поверхностью и прочной, пластичной внутренней частью.

Сама по себе цементация не делает сталь твердой. Вместо этого она изменяет химический состав поверхности, создавая «слой», который потенциально может быть упрочнен. Окончательная твердость достигается только после последующего процесса быстрого охлаждения, называемого закалкой.

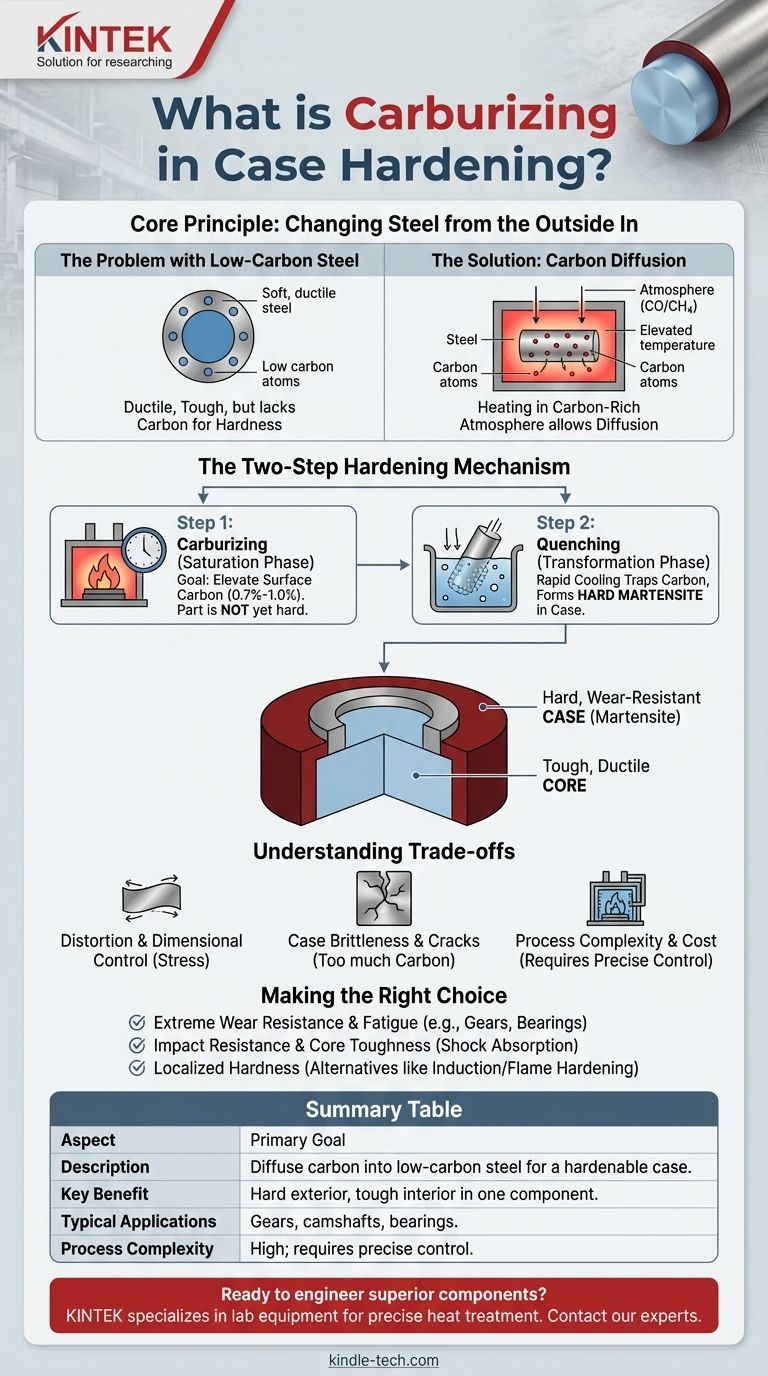

Основной принцип: изменение стали изнутри наружу

Цементация решает фундаментальную проблему материаловедения: компромисс между твердостью и вязкостью. Путем избирательной модификации только поверхности она создает композитный материал с лучшими свойствами двух разных сталей.

Проблема с низкоуглеродистой сталью

Низкоуглеродистые стали (обычно с содержанием углерода менее 0,3%) ценятся за их пластичность, вязкость и отличную формуемость. Однако им не хватает достаточного количества углерода для значительного упрочнения термической обработкой. Они не могут образовывать твердую мартенситную структуру, необходимую для высокой износостойкости.

Решение: диффузия углерода

Цементация преодолевает это ограничение путем нагрева низкоуглеродистой стальной детали в контролируемой, богатой углеродом атмосфере. При повышенных температурах (обычно 1550-1750°F или 840-950°C) кристаллическая структура стали раскрывается, и атомы углерода из окружающей атмосферы могут мигрировать, или диффундировать, в поверхность.

Контроль глубины цементованного слоя

Глубина этого обогащенного углеродом слоя, известная как глубина цементованного слоя, является критическим параметром проектирования. Она контролируется в основном двумя факторами: температурой и временем. Более высокие температуры и более длительное время выдержки позволяют углероду проникать глубже в материал.

Двухступенчатый механизм упрочнения

Достижение окончательных желаемых свойств — это отчетливый двухступенчатый процесс. Ошибочное принятие цементации за полный процесс упрочнения является распространенным заблуждением.

Шаг 1: Цементация (фаза насыщения)

Это стадия диффузии. Стальная деталь «выдерживается» при высокой температуре в атмосфере, содержащей источник углерода, такой как монооксид углерода (CO) или метан (CH4). Цель состоит в том, чтобы повысить содержание углерода на поверхности до целевого уровня, часто от 0,7% до 1,0%. После этого этапа деталь имеет другой состав, но она еще не твердая.

Шаг 2: Закалка (фаза трансформации)

Сразу после цементации или после отдельного этапа повторного нагрева деталь быстро охлаждается, или закаляется, обычно в масле, воде или полимере. Это быстрое охлаждение удерживает диффундированные атомы углерода в кристаллической решетке стали, заставляя образовываться очень твердую, хрупкую микроструктуру, называемую мартенситом, в высокоуглеродистом слое. Низкоуглеродистая сердцевина не содержит достаточного количества углерода для образования значительного мартенсита, поэтому она остается мягкой и вязкой.

Понимание компромиссов

Хотя цементация является мощным инструментом, это сложный процесс с присущими ему проблемами, которые необходимо учитывать для успешного применения.

Деформация и контроль размеров

Интенсивный термический цикл нагрева и быстрого охлаждения создает значительные напряжения в материале. Это может привести к деформации, усадке или расширению компонентов, что требует тщательного контроля процесса и часто необходимости последующей шлифовки или механической обработки после упрочнения для соблюдения жестких допусков.

Хрупкость цементованного слоя и шлифовочные трещины

Если содержание углерода в цементованном слое становится слишком высоким или слой слишком глубоким, поверхность может стать чрезмерно хрупкой и склонной к растрескиванию под нагрузкой или во время окончательных шлифовальных операций. Существует тонкий баланс между достижением максимальной износостойкости и сохранением достаточной поверхностной вязкости.

Сложность процесса и стоимость

Атмосферная цементация требует сложного печного оборудования с точным контролем температуры и состава газа для управления углеродным потенциалом атмосферы. Эта сложность делает ее более дорогостоящим процессом по сравнению с более простыми методами поверхностного упрочнения, такими как индукционное упрочнение, особенно для мелкосерийного производства.

Правильный выбор для вашего применения

Выбор цементации полностью зависит от механических требований, предъявляемых к компоненту.

- Если ваша основная цель — экстремальная износостойкость и усталостная прочность: Цементация — превосходный выбор для высоконагруженных применений, таких как зубчатые колеса трансмиссии, распределительные валы и подшипники качения.

- Если ваша основная цель — ударопрочность и прочность сердцевины: Процесс идеален для деталей, которые должны выдерживать внезапные удары без разрушения, поскольку пластичная сердцевина действует как встроенный амортизатор.

- Если ваш компонент имеет простую геометрию и нуждается только в локальной твердости: Рассмотрите альтернативы, такие как индукционное или пламенное упрочнение, которые могут быть быстрее и экономичнее для определенных поверхностных участков.

В конечном итоге, цементация — это мощный инструмент для создания одного компонента, который обеспечивает два различных и часто противоречивых набора механических свойств.

Сводная таблица:

| Аспект | Описание |

|---|---|

| Основная цель | Диффузия углерода в поверхность низкоуглеродистой стали для создания упрочняемого «слоя». |

| Ключевое преимущество | Сочетает твердую, износостойкую внешнюю поверхность с прочной, пластичной внутренней частью в одном компоненте. |

| Типичные применения | Шестерни, распределительные валы, подшипники и другие детали, требующие высокой поверхностной твердости и усталостной прочности. |

| Сложность процесса | Высокая; требует точного контроля температуры, времени и богатой углеродом атмосферы. |

Готовы проектировать компоненты с превосходной износостойкостью и прочностью сердцевины?

KINTEK специализируется на предоставлении передового лабораторного оборудования и расходных материалов, необходимых для точных процессов термической обработки, таких как цементация. Независимо от того, занимаетесь ли вы исследованиями и разработками или контролем качества, наши решения помогут вам достичь точных свойств материала, которые требуются для ваших применений.

Свяжитесь с нашими экспертами сегодня, чтобы обсудить, как мы можем поддержать металлургические потребности вашей лаборатории.

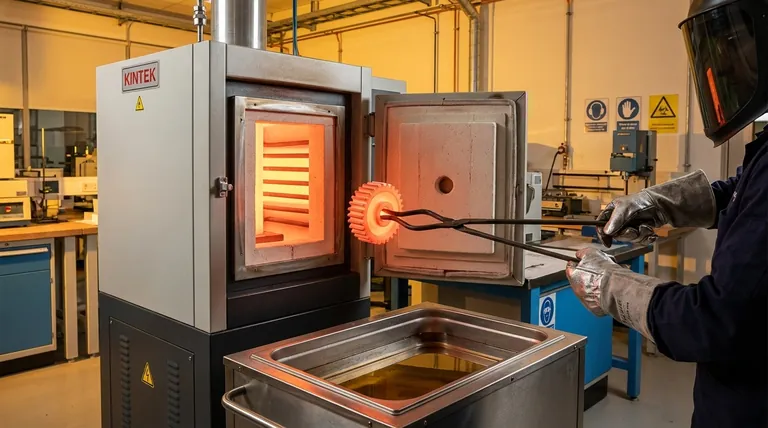

Визуальное руководство

Связанные товары

- Вертикальная лабораторная трубчатая печь

- Печь с контролируемой атмосферой 1200℃, печь с азотной инертной атмосферой

- Печь для вакуумной термообработки и печь для индукционной плавки с левитацией

- Печь с контролируемой атмосферой 1700℃ Печь с инертной атмосферой азота

- Печь с контролируемой атмосферой 1400℃ с азотной и инертной атмосферой

Люди также спрашивают

- Почему нагревание повышает температуру? Понимание молекулярного танца передачи энергии

- Как чистить кварцевую трубчатую печь? Предотвращение загрязнения и продление срока службы трубки

- Какова стандартная толщина покрытия? Оптимизация долговечности, коррозионной стойкости и стоимости

- Что такое вертикальная трубчатая печь? Используйте силу тяжести для превосходной однородности и контроля процесса

- В чем разница между вертикальной и горизонтальной печью? Найдите идеальное решение для планировки вашего дома