Компрессионное формование чаще всего используется для изготовления больших, плоских или умеренно изогнутых деталей из термореактивных пластмасс и высокопрочных композитных материалов. Его основные области применения – автомобильная, аэрокосмическая, электротехническая и промышленная отрасли, где прочность материала, термостойкость и стабильность размеров более важны, чем высокая скорость производства.

Выбор в пользу компрессионного формования – это не погоня за популярным трендом; это обдуманное инженерное решение. В то время как литье под давлением доминирует в мире термопластов, компрессионное формование остается превосходным и часто единственным жизнеспособным процессом для создания больших, высокопрочных деталей из термореактивных и композитных материалов.

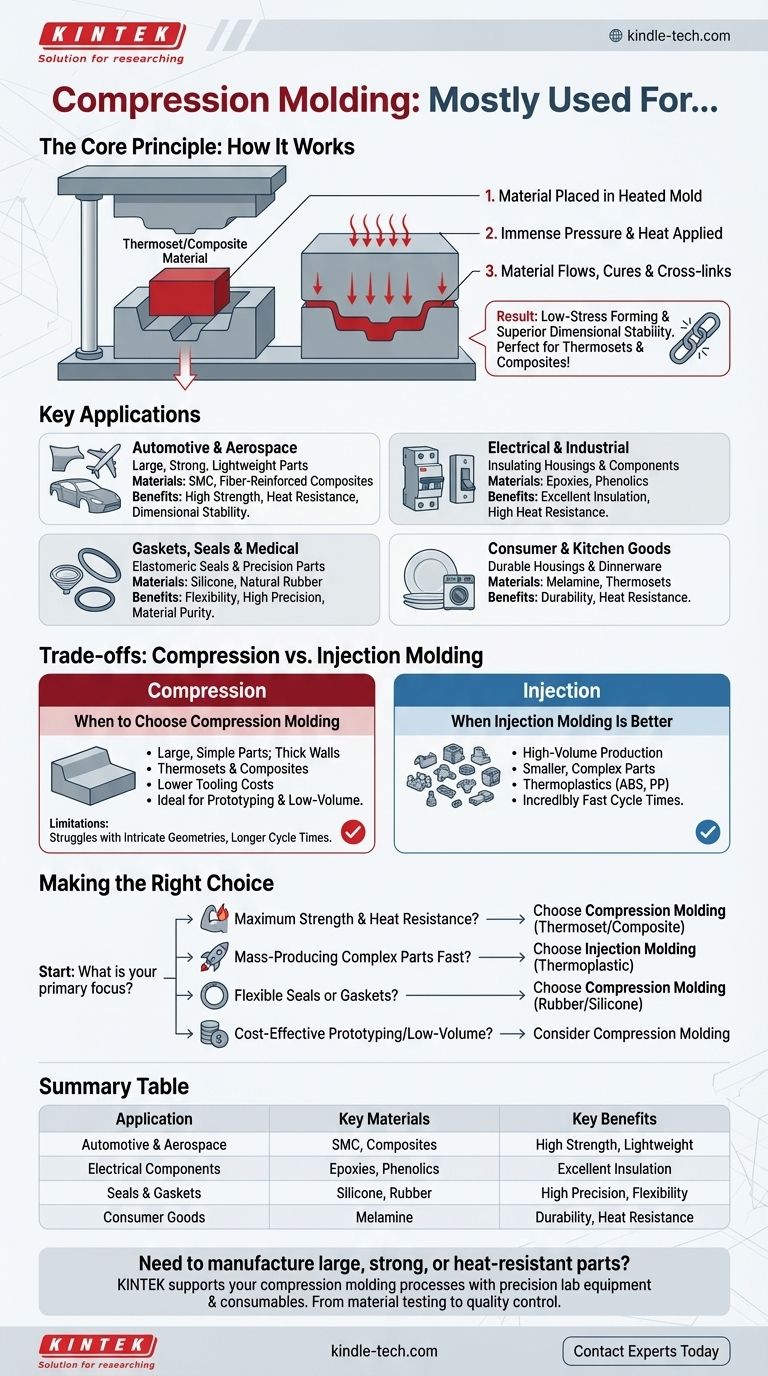

Основной принцип: почему он превосходит другие методы при работе с определенными материалами

Компрессионное формование – это фундаментально простой процесс: отмеренное количество материала помещается в нагретую форму, которая затем закрывается под огромным давлением, заставляя материал заполнить полость и отвердеть. Этот простой механизм объясняет, почему он так хорошо работает для определенных материалов и применений.

Связь с термореактивными пластмассами и композитами

Термореактивные пластмассы, такие как эпоксидные смолы и фенопласты, а также композиты, такие как листовой формовочный компаунд (SMC), подвергаются необратимой химической реакции (сшиванию) при нагревании.

Процесс компрессионного формования – применение постоянного тепла и давления в течение нескольких минут – идеально подходит для облегчения этого процесса отверждения. Это гарантирует полное сшивание детали, что приводит к исключительной жесткости, термостойкости и прочности.

Преимущество низкострессового формования

В отличие от литья под давлением, где расплавленный пластик с высокой скоростью проталкивается через узкие каналы, компрессионное формование мягко направляет материал в его окончательную форму внутри полости формы.

Это приводит к значительно меньшему остаточному напряжению в готовой детали. Преимущества заключаются в превосходной стабильности размеров и снижении риска деформации или растрескивания в течение срока службы изделия.

Ключевые области применения, где компрессионное формование превосходит другие методы

Уникальные преимущества процесса делают его предпочтительным выбором в нескольких ключевых отраслях.

Автомобильная и транспортная промышленность

Это крупнейший рынок для компрессионного формования. Он используется для производства больших, прочных и легких компонентов, таких как панели кузова автомобиля, капоты, спойлеры и конструкционные элементы из SMC и других армированных волокном композитов.

Электрические и промышленные компоненты

Термореактивные материалы обладают отличными электроизоляционными свойствами и высокой термостойкостью. Это делает компрессионное формование идеальным для производства корпусов автоматических выключателей, электрических изоляторов, распределительных устройств и компонентов двигателей.

Прокладки, уплотнения и медицинские детали

Процесс идеально подходит для эластомеров, таких как силикон и натуральный каучук. Это делает его стандартным методом для производства уплотнительных колец, уплотнений, диафрагм и компонентов медицинских устройств из силикона, которые требуют высокой точности и чистоты материала.

Потребительские и кухонные товары

Классический пример – прочная посуда из меламина, термореактивного пластика. Процесс также используется для корпусов бытовой техники, ручек и рукояток, где требуются долговечность и термостойкость.

Понимание компромиссов: компрессионное формование против литья под давлением

Ни один процесс не идеален для любой работы. Понимание компромиссов между компрессионным формованием и литьем под давлением имеет решающее значение для принятия обоснованного решения.

Когда выбирать компрессионное формование

Этот процесс является явным победителем для больших, относительно простых деталей с толстыми стенками, особенно при использовании термореактивных пластмасс или композитных материалов. Более низкие требования к давлению часто приводят к удешевлению оснастки, что делает его жизнеспособным вариантом для прототипирования и мелкосерийного производства.

Когда литье под давлением лучше

Для крупносерийного производства более мелких, сложных деталей из термопластичных материалов (таких как АБС, полипропилен или поликарбонат) литье под давлением значительно превосходит другие методы. Его невероятно быстрое время цикла (измеряемое в секундах, а не в минутах) делает его стандартом для массовых продуктов.

Ограничения по сложности деталей

Компрессионное формование испытывает трудности с очень сложными геометриями, острыми внутренними углами и такими элементами, как поднутрения, которые легко обрабатываются литьем под давлением. Мягкое течение материала не подходит для заполнения крошечных, сложных деталей.

Влияние времени цикла

Основным недостатком компрессионного формования является его длительное время цикла, необходимое для правильного отверждения материала. Это делает его менее экономичным для производства миллионов идентичных деталей по сравнению с быстрыми циклами литья под давлением.

Правильный выбор для вашего проекта

Выбор правильного производственного процесса требует согласования требований к вашей детали с основными преимуществами технологии.

- Если ваша основная цель – максимальная прочность и термостойкость для большой детали: Компрессионное формование с использованием термореактивного или армированного волокном композита – ваш лучший вариант.

- Если ваша основная цель – массовое производство сложных термопластичных деталей с высокой скоростью: Литье под давлением является отраслевым стандартом и правильным выбором.

- Если ваша основная цель – создание гибких уплотнений или прокладок из резины или силикона: Компрессионное формование является идеальным и наиболее распространенным процессом для этих эластомерных материалов.

- Если ваша основная цель – экономичное прототипирование или мелкосерийное производство: Потенциально более низкие затраты на оснастку при компрессионном формовании могут сделать его более доступным, чем литье под давлением.

Понимание этих основных различий позволяет вам выбрать производственный процесс, который идеально соответствует вашему материалу, дизайну и производственным целям.

Сводная таблица:

| Применение | Ключевые материалы | Ключевые преимущества |

|---|---|---|

| Автомобильная и аэрокосмическая промышленность | Листовой формовочный компаунд (SMC), композиты | Высокая прочность, легкий вес, стабильность размеров |

| Электрические компоненты | Эпоксидные смолы, фенопласты | Отличная изоляция, термостойкость |

| Уплотнения и прокладки | Силикон, каучук | Высокая точность, чистота материала, гибкость |

| Потребительские товары | Меламин | Долговечность, термостойкость |

Нужно изготовить большие, прочные или термостойкие детали?

В KINTEK мы специализируемся на предоставлении правильного лабораторного оборудования и расходных материалов для поддержки ваших процессов компрессионного формования, от испытаний материалов до контроля качества. Независимо от того, работаете ли вы в автомобильной, аэрокосмической или промышленной сфере, наши решения помогут вам достичь превосходной производительности деталей и эффективности.

Свяжитесь с нашими экспертами сегодня, чтобы обсудить, как мы можем поддержать потребности вашей лаборатории с помощью прецизионного оборудования, адаптированного для термореактивных и композитных применений.

Визуальное руководство

Связанные товары

- Двухплитная нагревательная пресс-форма для лаборатории

- Количественный пресс-станок для плоских плит с инфракрасным нагревом

- Теплый изостатический пресс для исследований твердотельных батарей

- Лабораторный гидравлический пресс с раздельным электрическим прессом для таблеток

- Установка изостатического прессования при повышенной температуре WIP 300 МПа для применений под высоким давлением

Люди также спрашивают

- Каковы плюсы и минусы горячей ковки? Обеспечьте превосходную прочность для критически важных компонентов

- Какую роль играет настольный горячий пресс в уплотнении композитных катодов? Достижение пористости <10% с помощью термомеханического потока

- Почему необходимо использовать высокоточные термостатируемые печи? Обеспечение целостности натуральных волокон.

- Для чего используется гидравлический пресс с подогревом? Незаменимый инструмент для отверждения, формования и ламинирования

- Какую роль играют формы при формировании рутениевых листов? Освоение высокоплотного производства рутения