На практике два наиболее распространенных и фундаментальных типа литья под давлением определяются классом используемого полимера: литье под давлением термопластов и литье под давлением реактопластов. Хотя существует множество специализированных методов, эти два процесса составляют основу производства пластмассовых деталей, отличаясь главным образом поведением материала при нагревании и отверждении.

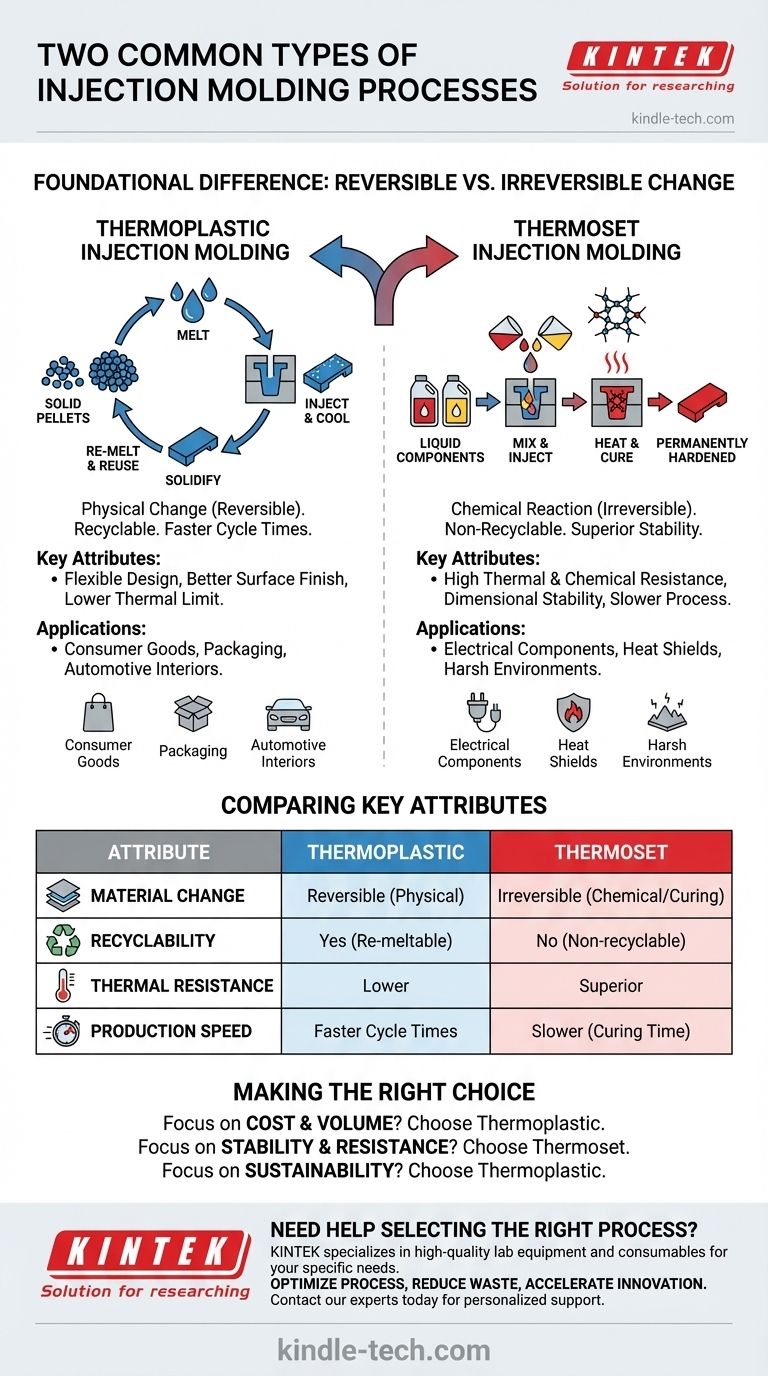

Основное различие просто: литье термопластов включает обратимое физическое изменение (плавление и охлаждение), что делает материал пригодным для переработки, в то время как литье реактопластов включает необратимую химическую реакцию (отверждение), создавая более стабильную, но не подлежащую переработке деталь.

Фундаментальное различие: обратимое против необратимого изменения

Выбор между этими двумя процессами является одним из первых и наиболее важных решений при проектировании продукта. Он зависит от реакции материала на тепло, которая определяет свойства, производительность и жизненный цикл конечной детали.

Что такое литье под давлением термопластов?

Литье под давлением термопластов является наиболее распространенной формой этой технологии. В нем используются пластиковые полимеры, которые могут многократно плавиться и затвердевать без значительной деградации.

Процесс прост: твердые пластиковые гранулы расплавляются, впрыскиваются под высоким давлением в охлаждаемую форму, а затем затвердевают, принимая желаемую форму.

Поскольку это физическое, а не химическое изменение, процесс обратим. Отходы материала и детали с истекшим сроком службы могут быть измельчены и повторно использованы, что делает его более устойчивым вариантом.

Что такое литье под давлением реактопластов?

Литье реактопластов использует полимеры, которые начинаются как жидкости и необратимо затвердевают в результате химической реакции, называемой отверждением.

В этом процессе два отдельных жидких компонента часто смешиваются перед впрыскиванием в нагретую форму. Тепло инициирует необратимую химическую реакцию с образованием поперечных связей, отверждая жидкость в твердое тело.

После отверждения деталь из реактопласта не может быть расплавлена снова. Попытка нагреть ее приведет к обугливанию и деградации материала, а не к его разжижению.

Сравнение ключевых характеристик и областей применения

Глубокое различие в поведении материалов приводит к различным преимуществам и вариантам использования для каждого процесса.

Механическая прочность и стабильность размеров

Реактопласты обычно обеспечивают превосходную стабильность размеров и структурную целостность, особенно под нагрузкой и при высоких температурах, благодаря своей жесткой, сшитой молекулярной структуре.

Термическая и химическая стойкость

Это главное преимущество реактопластов. Их отвержденная структура делает их очень устойчивыми к теплу, коррозии и химическому воздействию, что делает их идеальными для суровых условий.

Качество поверхности и гибкость дизайна

Термопласты часто обеспечивают лучшее качество поверхности прямо из формы и позволяют большую гибкость в дизайне, включая такие элементы, как живые петли. Они доступны в огромном разнообразии цветов и степеней прозрачности.

Скорость производства и стоимость

Литье термопластов обычно имеет более короткие циклы. Процесс требует только охлаждения и затвердевания материала, тогда как реактопласты должны оставаться в форме достаточно долго для завершения химической реакции.

Понимание компромиссов

Ни один из процессов не является универсально превосходящим; правильный выбор полностью зависит от требований и ограничений применения.

Необратимость реактопластов

Неспособность реактопластов к повторному плавлению является их величайшей силой и слабостью. Это обеспечивает невероятную стабильность, но означает, что отходы материала от производства не могут быть повторно использованы, а конечные детали не подлежат переработке.

Температурная чувствительность термопластов

Возможность повторного плавления термопластов делает их универсальными и пригодными для переработки. Однако это также означает, что они имеют более низкую максимальную рабочую температуру и могут деформироваться при воздействии условий, выходящих за пределы их термических ограничений.

Специализированные варианты процесса

Помимо этих двух основных типов, существует множество специализированных методов. Такие процессы, как овермолдинг (литье одного пластика поверх другого) или литье металлов под давлением (использование металлических порошков со связующим), являются передовыми методами, используемыми для достижения конкретных требований к продукту, но они по-прежнему работают на аналогичных основных принципах впрыска и затвердевания.

Правильный выбор для вашей цели

Выбор правильного процесса требует согласования основных требований вашего продукта с фундаментальными сильными сторонами материала.

- Если ваша основная цель — экономичное, крупносерийное производство с гибким дизайном: литье под давлением термопластов является стандартным выбором для потребительских товаров, упаковки и автомобильных салонов.

- Если ваша основная цель — максимальная термическая стабильность и химическая стойкость: литье под давлением реактопластов необходимо для электрических компонентов, тепловых экранов и деталей, подвергающихся воздействию суровых промышленных условий.

- Если ваша основная цель — устойчивость и возможность переработки: литье под давлением термопластов является единственным жизнеспособным вариантом из двух.

Понимание фундаментального различия между этими процессами позволяет вам принимать обоснованные решения, которые гарантируют, что ваша деталь будет работать так, как задумано.

Сводная таблица:

| Атрибут | Литье под давлением термопластов | Литье под давлением реактопластов |

|---|---|---|

| Изменение материала | Обратимое (физическое) | Необратимое (химическое/отверждение) |

| Возможность переработки | Да (возможно повторное плавление) | Нет (не подлежит переработке) |

| Термостойкость | Ниже | Выше |

| Основные области применения | Потребительские товары, автомобильные салоны | Электрические компоненты, тепловые экраны |

| Скорость производства | Более короткие циклы | Медленнее (из-за времени отверждения) |

Нужна помощь в выборе правильного процесса литья для вашей лаборатории или производственных нужд?

Выбор между литьем под давлением термопластов и реактопластов критически важен для достижения желаемой производительности детали, экономической эффективности и устойчивости. В KINTEK мы специализируемся на предоставлении высококачественного лабораторного оборудования и расходных материалов, адаптированных к вашим конкретным требованиям. Независимо от того, занимаетесь ли вы прототипированием, тестированием материалов или масштабированием производства, наш опыт гарантирует, что у вас будут правильные инструменты для успеха.

Позвольте нам помочь вам:

- Оптимизировать ваш процесс с помощью надежного оборудования, разработанного для точности и долговечности.

- Сократить отходы и затраты, выбрав идеальные материалы и методы для вашего применения.

- Ускорить инновации с помощью решений, поддерживающих как термопластичные, так и термореактивные рабочие процессы.

Готовы улучшить результаты литья под давлением? Свяжитесь с нашими экспертами сегодня для получения индивидуальной поддержки и узнайте, как KINTEK может способствовать успеху вашей лаборатории!

Визуальное руководство

Связанные товары

- Двухплитная нагревательная пресс-форма для лаборатории

- Теплый изостатический пресс для исследований твердотельных батарей

- Установка изостатического прессования при повышенной температуре WIP 300 МПа для применений под высоким давлением

- 24T 30T 60T Гидравлический пресс с подогревом и нагревательными плитами для лабораторного горячего прессования

- Лабораторная пресс-форма для инфракрасного излучения

Люди также спрашивают

- Чем отличается традиционный нагрев от индукционного? Объяснение прямого и косвенного нагрева

- Какие существуют типы прессов? Выберите подходящую технологию нагрева для вашего применения

- Какой температурный диапазон для компрессионного формования? Оптимизируйте свой процесс для получения идеальных деталей

- Какую роль играет настольный горячий пресс в уплотнении композитных катодов? Достижение пористости <10% с помощью термомеханического потока

- Что такое метод горячего прессования? Руководство по формованию материалов с помощью тепла и давления