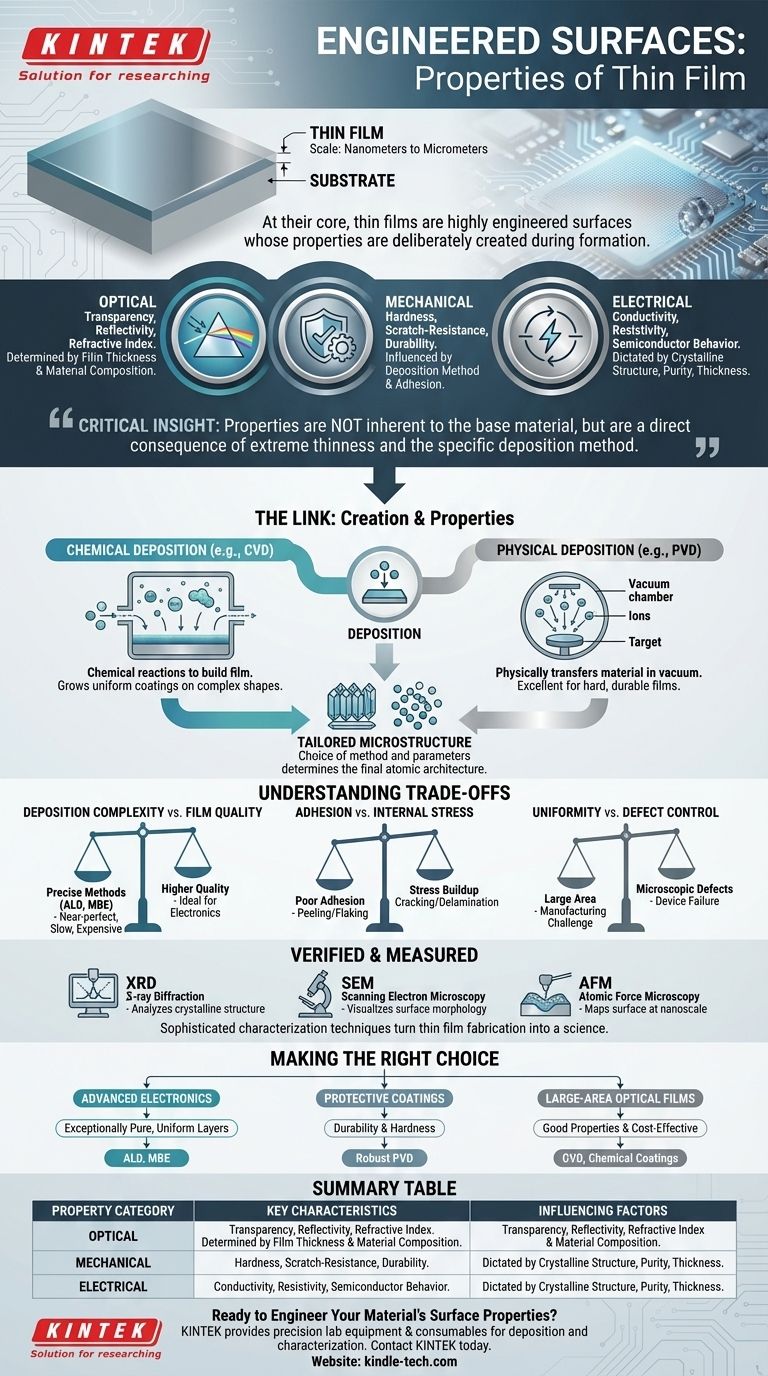

По своей сути, тонкие пленки — это не просто тонкие слои материала; это высокотехнологичные поверхности, свойства которых целенаправленно создаются в процессе их формирования. Эти свойства могут быть оптическими (например, прозрачность), механическими (например, устойчивость к царапинам и долговечность) или электрическими (изменение проводимости), и все они определяются точной толщиной и атомной структурой пленки.

Наиболее важное понимание заключается в том, что свойства тонкой пленки не присущи только ее основному материалу. Вместо этого они являются прямым следствием ее чрезвычайной тонкости и конкретного метода осаждения, используемого для ее создания, что позволяет проектировать характеристики материала, которые не существуют в объемной форме.

Что принципиально определяет тонкую пленку?

Тонкая пленка — это слой материала, нанесенный на поверхность, известную как подложка. Ее определяющей характеристикой является ее масштаб, где одно измерение (толщина) значительно меньше двух других.

Масштаб: от нанометров до микрометров

Толщина тонкой пленки может варьироваться от одного слоя атомов (мономолекулярный слой) до нескольких микрометров. Эта чрезвычайная тонкость подавляет трехмерные свойства материала, заставляя его вести себя скорее как двумерная поверхность с уникальными физическими и химическими свойствами.

Подложка: критически важная основа

Пленка всегда прикрепляется к подложке, которая может быть стеклом, кремнием, металлом или пластиком. Взаимодействие между пленкой и подложкой имеет решающее значение, влияя на адгезию, внутренние напряжения и конечную кристаллическую структуру пленки.

Связь между созданием и свойствами

Невозможно отделить свойства тонкой пленки от процесса ее создания. Метод осаждения — то, как пленка выращивается или наносится — напрямую контролирует ее конечную структуру и, следовательно, ее функцию. Методы осаждения делятся на две основные категории.

Методы химического осаждения

Эти методы используют химические реакции для формирования пленки на поверхности подложки. При химическом осаждении из газовой фазы (CVD) газы-прекурсоры реагируют в камере, образуя твердую пленку, «выращивая» ее на поверхности. Это позволяет получать равномерные покрытия на сложных формах.

Методы физического осаждения

Эти методы физически переносят материал на подложку, обычно в вакууме. Физическое осаждение из газовой фазы (PVD) включает такие методы, как распыление, при котором ионы бомбардируют целевой материал, выбрасывая атомы, которые затем покрывают подложку. Этот процесс отлично подходит для создания очень твердых, прочных пленок.

Результат: индивидуальная микроструктура

Выбор метода осаждения и его параметров (температура, давление и т. д.) определяет микроструктуру пленки — расположены ли ее атомы в упорядоченной кристаллической решетке или в неупорядоченном, аморфном состоянии. Эта атомная архитектура в конечном итоге определяет конечные свойства пленки.

Понимание компромиссов

Хотя технология тонких пленок является мощной, она связана со значительными инженерными проблемами и компромиссами. Понимание этих компромиссов является ключом к успешному применению.

Сложность осаждения против качества пленки

Наиболее точные методы осаждения, такие как атомно-слоевое осаждение (ALD) или молекулярно-лучевая эпитаксия (MBE), обеспечивают поатомный контроль, что приводит к получению почти идеальных пленок. Однако эти процессы чрезвычайно медленны и дороги, что делает их подходящими для дорогостоящих применений, таких как микропроцессоры, но непрактичными для покрытия больших площадей.

Адгезия и внутренние напряжения

Несоответствие между пленкой и подложкой может привести к плохой адгезии, что вызовет отслаивание или шелушение. Кроме того, в пленке во время осаждения могут возникать напряжения, вызывающие ее растрескивание или расслоение со временем, что снижает ее долговечность и функциональность.

Однородность и контроль дефектов

Достижение идеально однородной толщины пленки и бездефектной поверхности на большой площади (например, на экране дисплея или солнечной панели) является серьезной производственной проблемой. Даже микроскопические дефекты могут привести к отказу устройства, особенно в электронике.

Как свойства проверяются и измеряются

Свойства тонкой пленки не предполагаются; они точно измеряются с использованием сложных методов характеризации. Этот этап проверки превращает производство тонких пленок из искусства в науку.

Анализ кристаллической структуры

Методы, такие как рентгеновская дифракция (XRD), используются для анализа атомного расположения внутри пленки. Это позволяет определить, является ли пленка кристаллической или аморфной, что является основным определяющим фактором ее электрического и оптического поведения.

Визуализация поверхности и морфологии

Микроскопия необходима для изучения структуры пленки. Сканирующая электронная микроскопия (SEM) предоставляет изображения топографии поверхности с высоким увеличением, в то время как атомно-силовая микроскопия (AFM) может отображать поверхность с наноразрешением, выявляя ее гладкость и зернистую структуру.

Правильный выбор для вашего применения

Идеальная тонкая пленка полностью зависит от проблемы, которую вам нужно решить. Ваша цель определяет требуемые свойства, что, в свою очередь, указывает на наиболее подходящий метод изготовления.

- Если ваша основная задача — передовая электроника: Вам нужны исключительно чистые, однородные слои с точным контролем толщины, что делает методы ALD или MBE необходимым выбором.

- Если ваша основная задача — защитные покрытия: Долговечность и твердость имеют первостепенное значение, что означает, что надежные методы PVD, такие как распыление, часто являются наиболее эффективным и экономичным решением.

- Если ваша основная задача — крупногабаритные оптические пленки: Вам нужны хорошие оптические свойства и экономичность на большой поверхности, что делает методы CVD или различные методы химического нанесения покрытий весьма подходящими.

В конечном счете, сила тонких пленок заключается в точном контроле над их изготовлением, что позволяет нам проектировать свойства материалов на наноуровне для удовлетворения конкретных технологических требований.

Сводная таблица:

| Категория свойств | Ключевые характеристики | Влияющие факторы |

|---|---|---|

| Оптические | Прозрачность, Отражательная способность, Показатель преломления | Толщина пленки, Состав материала |

| Механические | Твердость, Устойчивость к царапинам, Долговечность | Метод осаждения, Адгезия к подложке |

| Электрические | Проводимость, Сопротивление, Полупроводниковое поведение | Кристаллическая структура, Чистота, Толщина |

Готовы спроектировать поверхностные свойства вашего материала?

Независимо от того, разрабатываете ли вы передовую электронику, прочные защитные покрытия или высокопроизводительные оптические пленки, KINTEK предоставляет необходимое прецизионное лабораторное оборудование и расходные материалы. Наш опыт в системах осаждения и инструментах характеризации помогает вам достичь точных свойств тонких пленок, необходимых для вашего применения.

Свяжитесь с KINTEK сегодня, чтобы обсудить ваш проект и узнать, как наши решения могут ускорить ваши инновации в технологии тонких пленок.

Визуальное руководство

Связанные товары

- Система ВЧ-PECVD Радиочастотное плазменно-усиленное химическое осаждение из газовой фазы ВЧ-PECVD

- Наклонная роторная установка для плазменно-усиленного химического осаждения из паровой фазы PECVD

- Оборудование для осаждения из паровой фазы CVD Система Камерная Печь-труба PECVD с Жидкостным Газификатором Машина PECVD

- Система реактора для осаждения алмазных пленок методом плазменного химического осаждения из газовой фазы в микроволновом поле (MPCVD) для лабораторий и выращивания алмазов

- Реактор установки для цилиндрического резонатора МПХВД для химического осаждения из паровой фазы в микроволновой плазме и выращивания лабораторных алмазов

Люди также спрашивают

- Как работает плазменно-вакуумное напыление? Низкотемпературное решение для нанесения покрытий на чувствительные материалы

- Каков принцип плазменно-усиленного химического осаждения из газовой фазы? Достижение низкотемпературного осаждения тонких пленок

- Почему в плазмохимическом осаждении из газовой фазы (PECVD) часто используется ввод ВЧ-мощности? Для точного низкотемпературного осаждения тонких пленок

- В чем разница между PECVD и напылением? Выберите правильный метод осаждения тонких пленок

- Каковы преимущества PECVD? Обеспечение низкотемпературного осаждения высококачественных тонких пленок