По сути, основное ограничение распыления постоянным током заключается в его неспособности обрабатывать непроводящие, или диэлектрические, материалы. Это фундаментальное ограничение возникает из-за того, что процесс постоянного тока вызывает накопление положительного электрического заряда на поверхности изолирующей мишени. Это накопление заряда в конечном итоге отталкивает ионы, используемые для распыления, что приводит к нестабильности процесса, повреждающим электрическим дугам и потенциальной полной остановке процесса осаждения.

Хотя распыление постоянным током является надежным и экономически эффективным методом нанесения проводящих пленок, его зависимость от постоянного электрического потенциала делает его фундаментально несовместимым с изоляционными материалами. Это вынуждает делать критический выбор между ограничением выбора материалов и использованием более сложных и дорогих технологий распыления.

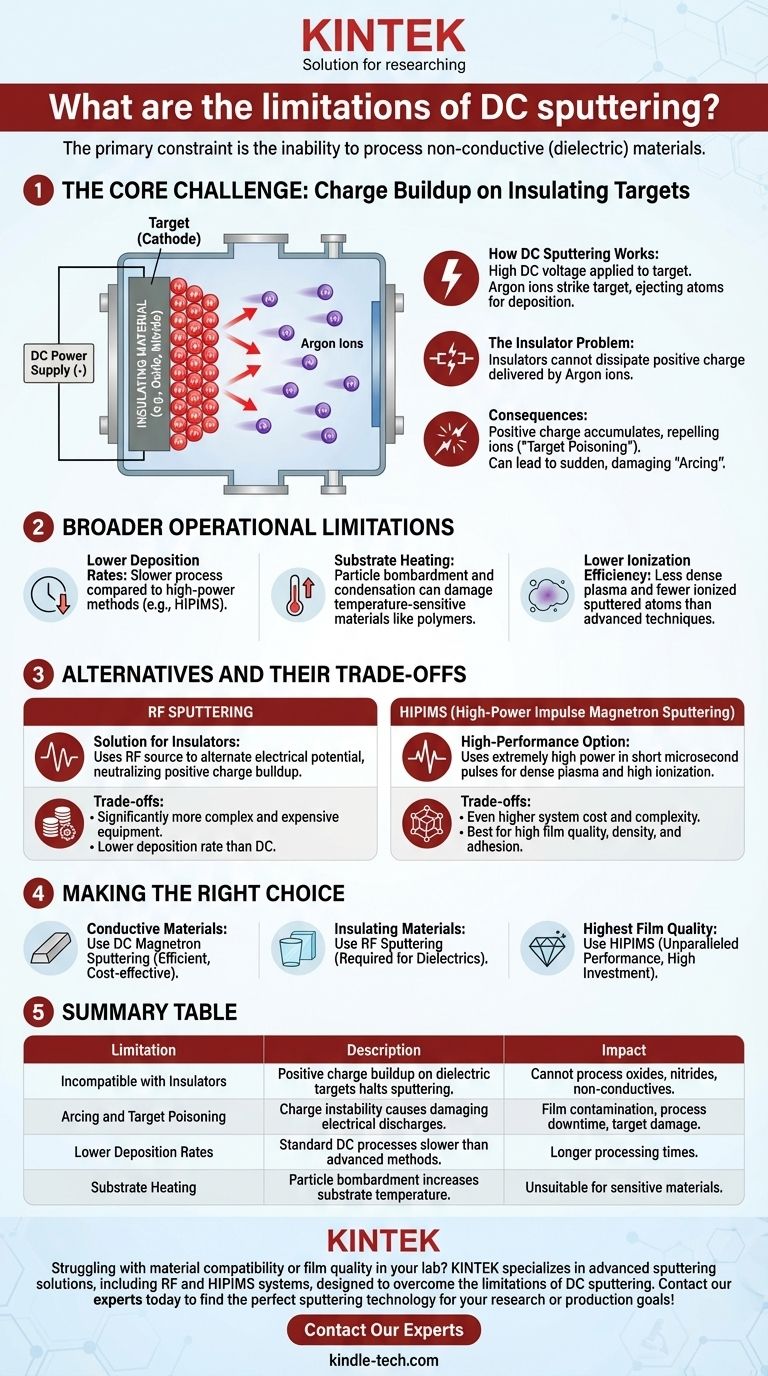

Основная проблема: накопление заряда на изолирующих мишенях

Ограничения распыления постоянным током — это не недостаток технологии, а прямое следствие ее основной физики. Понимание этого механизма является ключом к выбору правильного метода осаждения.

Как работает распыление постоянным током

В стандартной системе распыления постоянным током на материал, который вы хотите осадить, называемый мишенью, подается высокое напряжение постоянного тока. Эта мишень действует как катод (отрицательный электрод).

Ионы инертного газа, обычно аргона, ускоряются из плазмы и ударяют по этой отрицательно заряженной мишени. Передача импульса от этого столкновения выбрасывает, или «распыляет», атомы из материала мишени, которые затем перемещаются и осаждаются на вашем подложке в виде тонкой пленки.

Объяснение проблемы с изоляторами

Этот процесс безупречно работает до тех пор, пока материал мишени электрически проводит. Проводящая мишень может легко рассеивать положительный заряд, доставляемый прибывающими ионами аргона, сохраняя свой отрицательный потенциал.

Однако, если мишень является изолятором (например, оксидом или нитридом), она не может отводить этот заряд. Положительные ионы накапливаются на поверхности мишени, нейтрализуя и в конечном итоге меняя ее полярность на положительную.

Последствия: дугообразование и отравление мишени

Как только поверхность мишени становится положительно заряженной, она начинает отталкивать входящие положительные ионы аргона вместо того, чтобы притягивать их. Этот эффект, иногда называемый «отравлением мишени», резко снижает или полностью останавливает процесс распыления.

Что еще хуже, эта нестабильность заряда может привести к внезапному, катастрофическому разряду энергии, известному как дугообразование. Дугообразование может повредить мишень, загрязнить пленку частицами и нарушить весь процесс осаждения.

Более широкие эксплуатационные ограничения

Помимо проблемы с изоляторами, распыление постоянным током имеет и другие практические ограничения по сравнению с более передовыми методами.

Более низкие скорости осаждения

Хотя стандартное магнетронное распыление постоянным током эффективно, оно, как правило, имеет более низкие скорости осаждения по сравнению с новыми методами с высокой мощностью. Это может привести к увеличению времени процесса для более толстых пленок.

Нагрев подложки

Бомбардировка подложки частицами и конденсация распыленных атомов высвобождают энергию, заставляя подложку нагреваться. Это может быть значительной проблемой при нанесении пленок на чувствительные к температуре материалы, такие как полимеры.

Более низкая эффективность ионизации

Плазма в системе распыления постоянным током имеет относительно низкую плотность, и лишь небольшая часть распыленного материала ионизируется. Передовые методы создают гораздо более плотную плазму, что может улучшить свойства пленки, такие как адгезия, плотность и однородность.

Понимание альтернатив и их компромиссов

Для преодоления этих ограничений были разработаны другие технологии распыления. Каждая из них решает конкретную проблему, но вносит свои сложности и затраты.

РЧ-распыление: решение для изоляторов

Радиочастотное (РЧ) распыление решает проблему накопления заряда, заменяя источник питания постоянного тока РЧ-источником. Это быстро чередует электрический потенциал на мишени миллионы раз в секунду.

Во время отрицательного цикла мишень распыляется как обычно. Во время короткого положительного цикла она притягивает электроны из плазмы, что эффективно нейтрализует накопленный положительный заряд. Это позволяет непрерывно и стабильно распылять любой материал, включая изоляторы.

Компромиссы РЧ-распыления

Эта возможность достигается ценой. РЧ-системы значительно сложнее и дороже, чем их аналоги постоянного тока. Они требуют сетей согласования импеданса и специализированного оборудования. Кроме того, при заданной подводимой мощности РЧ-распыление часто имеет более низкую скорость осаждения, чем распыление постоянным током.

HIPIMS: высокопроизводительный вариант

Импульсное магнетронное распыление высокой мощности (HIPIMS) использует другой подход. Оно подает чрезвычайно высокую мощность на мишень очень короткими, длящимися микросекунды импульсами.

Это создает невероятно плотную плазму и высокую степень ионизации распыленного материала. Получающиеся пленки исключительно плотные, гладкие и обладают превосходной адгезией, что делает HIPIMS идеальным для требовательных оптических или защитных покрытий. Обратная сторона — еще более высокая стоимость системы и сложность.

Выбор правильного варианта для вашей цели

Ваше решение об использовании распыления постоянным током или более продвинутой альтернативы полностью зависит от материала вашей мишени и желаемых свойств пленки.

- Если ваш основной фокус — нанесение проводящего материала (например, металлов, прозрачных проводящих оксидов): Магнетронное распыление постоянным током почти всегда является наиболее эффективным, надежным и экономически выгодным выбором.

- Если ваш основной фокус — нанесение непроводящего, изолирующего материала (например, диоксида кремния, нитрида алюминия): Требуется технология РЧ-распыления, хотя вы должны учитывать ее более высокую стоимость и потенциально более низкую скорость.

- Если ваш основной фокус — достижение максимально возможного качества пленки, плотности и адгезии: HIPIMS предлагает непревзойденную производительность, но будьте готовы к значительным инвестициям в оборудование и разработку процесса.

Понимая фундаментальную физику управления зарядом, вы можете уверенно выбрать технологию осаждения, которая идеально соответствует вашим материальным требованиям и целям проекта.

Сводная таблица:

| Ограничение | Описание | Воздействие |

|---|---|---|

| Несовместимость с изоляторами | Накопление положительного заряда на диэлектрических мишенях останавливает распыление. | Невозможность обработки оксидов, нитридов или других непроводящих материалов. |

| Дугообразование и отравление мишени | Нестабильность заряда вызывает повреждающие электрические разряды. | Загрязнение пленки, простои процесса и возможное повреждение мишени. |

| Более низкие скорости осаждения | Стандартные процессы постоянного тока медленнее, чем передовые методы, такие как HIPIMS. | Более длительное время обработки для достижения желаемой толщины пленки. |

| Нагрев подложки | Бомбардировка частицами повышает температуру подложки. | Не подходит для чувствительных к температуре материалов, таких как полимеры. |

Сталкиваетесь с проблемами совместимости материалов или качества пленки в вашей лаборатории? KINTEK специализируется на передовых решениях для распыления, включая системы РЧ и HIPIMS, разработанные для преодоления ограничений распыления постоянным током. Работаете ли вы с проводящими металлами, деликатными изоляторами или требуете превосходной адгезии пленки, наше лабораторное оборудование и расходные материалы разработаны с учетом ваших конкретных потребностей в осаждении. Свяжитесь с нашими экспертами сегодня, чтобы найти идеальную технологию распыления для ваших исследовательских или производственных целей!

Визуальное руководство

Связанные товары

- Наклонная роторная установка для плазменно-усиленного химического осаждения из паровой фазы PECVD

- Вакуумная печь горячего прессования для ламинирования и нагрева

- Оборудование системы HFCVD для нанесения наноалмазного покрытия на волочильные фильеры

- 915 МГц MPCVD Алмазная установка Микроволновая плазменная химическая осаждение из газовой фазы Система реактора

- Лабораторная установка для вытяжки пленки из ПВХ для тестирования пленки

Люди также спрашивают

- Каков процесс PECVD в полупроводниках? Обеспечение осаждения тонких пленок при низких температурах

- В чем разница между плазменным и термическим ХОН? Выберите правильный метод для вашей подложки

- Каковы технологические возможности систем ICPCVD? Достижение низкотемпературного осаждения пленок с низким уровнем повреждений при сверхнизких температурах

- Почему согласующее устройство является неотъемлемой частью RF-PECVD для силоксановых пленок? Обеспечение стабильной плазмы и равномерного осаждения

- Почему вакуумная система PECVD требует как пластинчато-роторного, так и турбомолекулярного насоса? Обеспечение высокочистых покрытий