Конечный продукт шаровой мельницы является прямым результатом нескольких контролируемых факторов. Наиболее важными из них являются скорость вращения мельницы, характеристики измельчающей среды (такие как размер, материал и количество), свойства измельчаемого материала и продолжительность процесса помола. Понимание того, как манипулировать этими переменными, является ключом к достижению стабильного и предсказуемого результата.

Достижение желаемого размера частиц — это не поиск одной «идеальной» настройки. Это понимание динамической взаимосвязи между скоростью мельницы, измельчающей средой и свойствами материала для балансировки эффективности помола и качества конечного продукта.

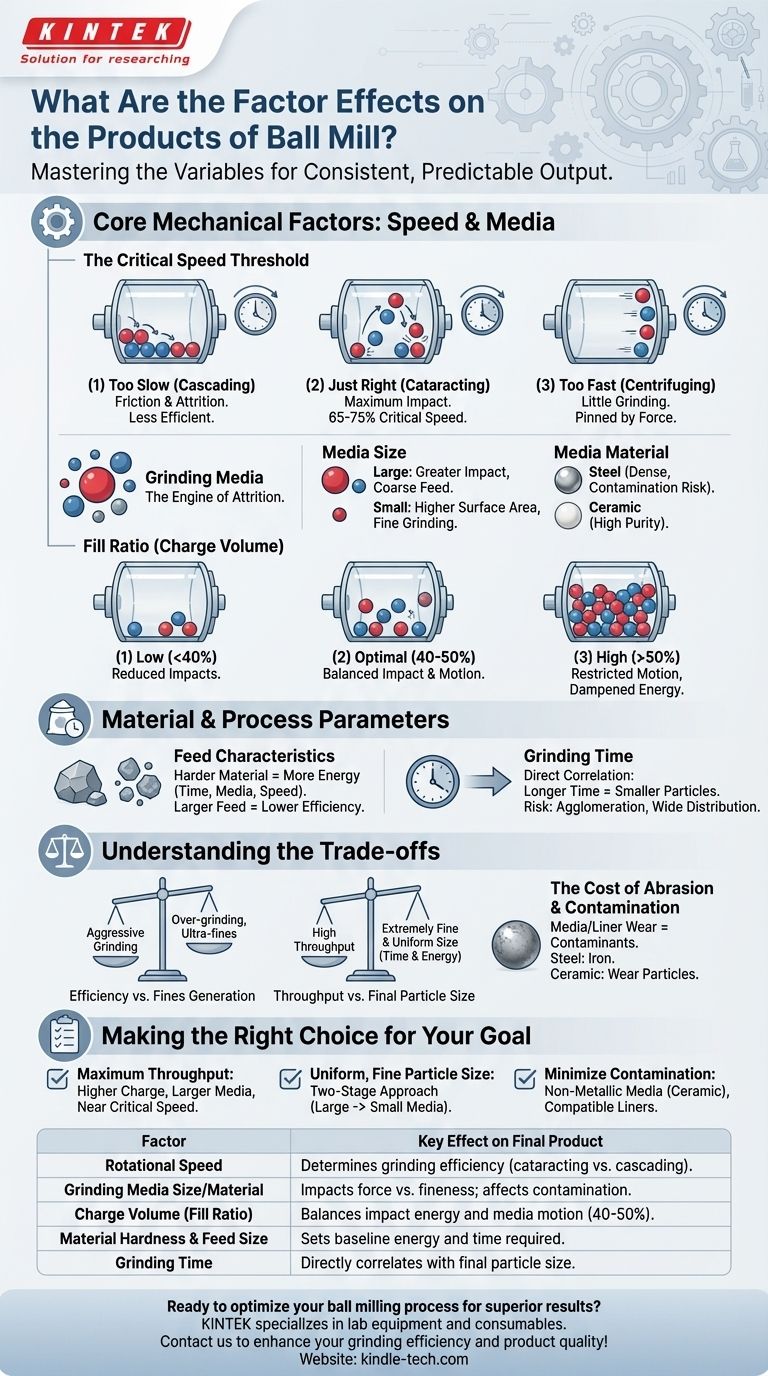

Основные механические факторы: скорость и среда

Физическая установка мельницы и ее среды являются основными движущими силами процесса измельчения. Правильная настройка этих параметров — первый шаг к контролю процесса.

Критический порог скорости

Скорость вращения шаровой мельницы определяет движение измельчающей среды. Это движение напрямую отвечает за разрушение материала.

- Слишком медленно (Каскад): Шары перекатываются друг через друга, создавая эффект измельчения в основном за счет трения (истирания). Это менее эффективно для разрушения крупных частиц, но может быть полезно для тонкого помола.

- Слишком быстро (Центрифугирование): Шары прижимаются к внешней стенке мельницы центробежной силой. Они не падают, и измельчение происходит в малой степени или не происходит вовсе.

- В самый раз (Катаракта): При «критической скорости» (обычно 65–75% от скорости центрифугирования) шары поднимаются по стенке, а затем падают на материал внизу. Это создает максимальную ударную силу и является наиболее эффективной скоростью для общего помола.

Измельчающая среда: двигатель истирания

Сами шары — это инструменты, выполняющие работу. Их размер, плотность и тип материала оказывают глубокое влияние на конечный продукт.

- Размер среды: Более крупные и тяжелые шары обеспечивают большую ударную силу, что идеально подходит для разрушения крупного, твердого исходного материала. Меньшие шары имеют гораздо большую площадь поверхности, что делает их более эффективными для тонкого помола и получения однородного конечного продукта.

- Материал среды: Шары обычно изготавливаются из стали, нержавеющей стали, керамики или даже резины. Сталь плотная и эффективная, но может вносить металлическое загрязнение. Керамическая среда часто используется, когда критична чистота продукта.

Коэффициент заполнения: баланс удара и пространства

«Объем загрузки» (Charge volume) относится к проценту внутреннего объема мельницы, заполненного измельчающей средой.

Оптимальная загрузка обычно составляет от 40% до 50%. Более низкий уровень заполнения уменьшает количество ударов и замедляет помол. Слишком высокий уровень заполнения ограничивает движение шаров, гасит их падение и снижает энергию удара.

Параметры материала и процесса

Помимо механики машины, материал, который вы загружаете, и время его обработки являются важнейшими переменными, которые вы можете контролировать напрямую.

Характеристики исходного материала

Начальное состояние вашего материала устанавливает базовый уровень для всего процесса. Более твердый, менее хрупкий материал потребует больше энергии — либо за счет более длительного времени помола, более тяжелой среды или более высоких скоростей — для достижения того же уменьшения размера, что и более мягкий материал.

Первоначальный размер частиц также имеет значение. Подача в мельницу материала, который слишком велик для выбранной среды, будет крайне неэффективной.

Время помола

Это самая простая переменная для регулировки. При прочих равных условиях более длительное время помола приводит к получению более мелких конечных частиц.

Однако существует точка снижения отдачи. Чрезмерный помол может привести к агломерации частиц или создать нежелательно широкий диапазон размеров частиц.

Понимание компромиссов

Оптимизация процесса шарового помола — это всегда балансирование. Улучшение одного показателя часто происходит за счет другого.

Эффективность против образования тонких частиц

Агрессивный помол — использование высоких скоростей и крупной, тяжелой среды — эффективен для быстрого уменьшения размера частиц. Однако этот высокоэнергетический процесс может «перемолоть» часть материала, создавая большое количество ультрадисперсных частиц, что может быть нежелательно.

Производительность против конечного размера частиц

Достижение чрезвычайно мелкого и однородного размера частиц требует значительного времени и энергии. Это напрямую снижает общую пропускную способность вашей операции. Вам необходимо решить, что важнее: скорость обработки или точность конечного продукта.

Стоимость абразивного износа и загрязнения

Все измельчающие среды и футеровки мельниц со временем изнашиваются. Этот процесс, известный как абразивный износ, может вносить загрязнители в ваш продукт.

Твердая стальная среда изнашивается медленно, но является распространенным источником загрязнения железом. Более мягкая керамическая среда может исключить металлическое загрязнение, но может изнашиваться быстрее, добавляя свой собственный материал в продукт и требуя более частой замены.

Как сделать правильный выбор для вашей цели

Ваши оптимальные настройки полностью зависят от того, что вы ставите в приоритет. Используйте эти принципы в качестве отправной точки для разработки вашего конкретного процесса.

- Если ваш основной фокус — максимальная пропускная способность: Используйте большую загрузку шаров (около 50%), более крупную среду и работайте около критической скорости для быстрого разрушения материала.

- Если ваш основной фокус — достижение однородного, мелкого размера частиц: Рассмотрите двухступенчатый подход: начальный помол с более крупной средой, за которым следует второй, более длительный помол с более мелкой средой при немного более низкой скорости.

- Если ваш основной фокус — минимизация загрязнения продукта: Выбирайте керамическую или другую неметаллическую измельчающую среду и убедитесь, что футеровка вашей мельницы изготовлена из совместимого, износостойкого материала, такого как резина или определенная керамика.

Систематически регулируя эти переменные, вы можете превратить свою шаровую мельницу из простого измельчителя в инструмент точной инженерии.

Сводная таблица:

| Фактор | Ключевое влияние на конечный продукт |

|---|---|

| Скорость вращения | Определяет эффективность помола (катаракта против каскада). |

| Размер/Материал измельчающей среды | Влияет на ударную силу (крупные шары) против тонкости (мелкие шары); влияет на загрязнение. |

| Объем загрузки (Коэффициент заполнения) | Балансирует энергию удара и движение среды (оптимально 40–50%). |

| Твердость материала и размер загрузки | Устанавливает базовую энергию и время, необходимые для уменьшения размера. |

| Время помола | Напрямую коррелирует с конечным размером частиц (с уменьшением отдачи). |

Готовы оптимизировать процесс шарового помола для получения превосходных результатов? KINTEK специализируется на лабораторном оборудовании и расходных материалах, предлагая правильные решения для потребностей вашей лаборатории в измельчении. Независимо от того, сосредоточены ли вы на достижении определенного размера частиц, максимизации производительности или обеспечении чистоты продукта, наш опыт может помочь. Свяжитесь с нами сегодня, чтобы обсудить, как мы можем повысить эффективность вашего помола и качество продукции!

Визуальное руководство

Связанные товары

- Лабораторная однобарабанная горизонтальная мельница

- Лабораторная горизонтальная планетарная шаровая мельница

- Высокоэнергетическая планетарная шаровая мельница для лабораторий

- Высокоэнергетическая всенаправленная планетарная шаровая мельница для лаборатории

- Высокоэнергетическая всенаправленная планетарная шаровая мельница для лаборатории

Люди также спрашивают

- Как шаровое измельчение улучшает катоды твердотельных литий-серных аккумуляторов? Инженерия 3D-транспортной сети

- Как шарики и банки из нержавеющей стали высокой твердости помогают в приготовлении ODS сплавов? Увеличение кинетической энергии и чистоты

- Каковы преимущества использования шаровых мельниц для галогенидных электролитов? Достигните превосходной ионной проводимости с KINTEK

- Как планетарная шаровая мельница способствует измельчению порошка стекла LATP? Оптимизируйте синтез ваших материалов

- Какова основная функция планетарной шаровой мельницы в синтезе LAGP? Достижение высокочистых твердотельных электролитов

- Какова функция планетарной шаровой мельницы для порошков B4C–W? Оптимизация однородности и качества спекания

- Какие преимущества планетарной шаровой мельницы перед стандартной шаровой мельницей? Повышение активности спекания порошка YAG

- Почему для измельчения Mg-Si требуется атмосфера аргона высокой чистоты? Защита активных металлов от быстрой окисления