Единственное и самое большое преимущество селективного спекания нагревом (SHS) — это его способность производить 3D-печатные детали без необходимости использования каких-либо несущих конструкций. Это фундаментальное отличие от других методов печати открывает значительные преимущества в свободе проектирования, эффективности рабочего процесса и прочности деталей.

Селективное спекание нагревом выходит за рамки простого прототипирования, устраняя несущие конструкции. Это позволяет инженерам создавать очень сложные, функциональные детали с меньшими ограничениями в дизайне и меньшей постобработкой, что делает его мощным инструментом как для продвинутого прототипирования, так и для мелкосерийного производства.

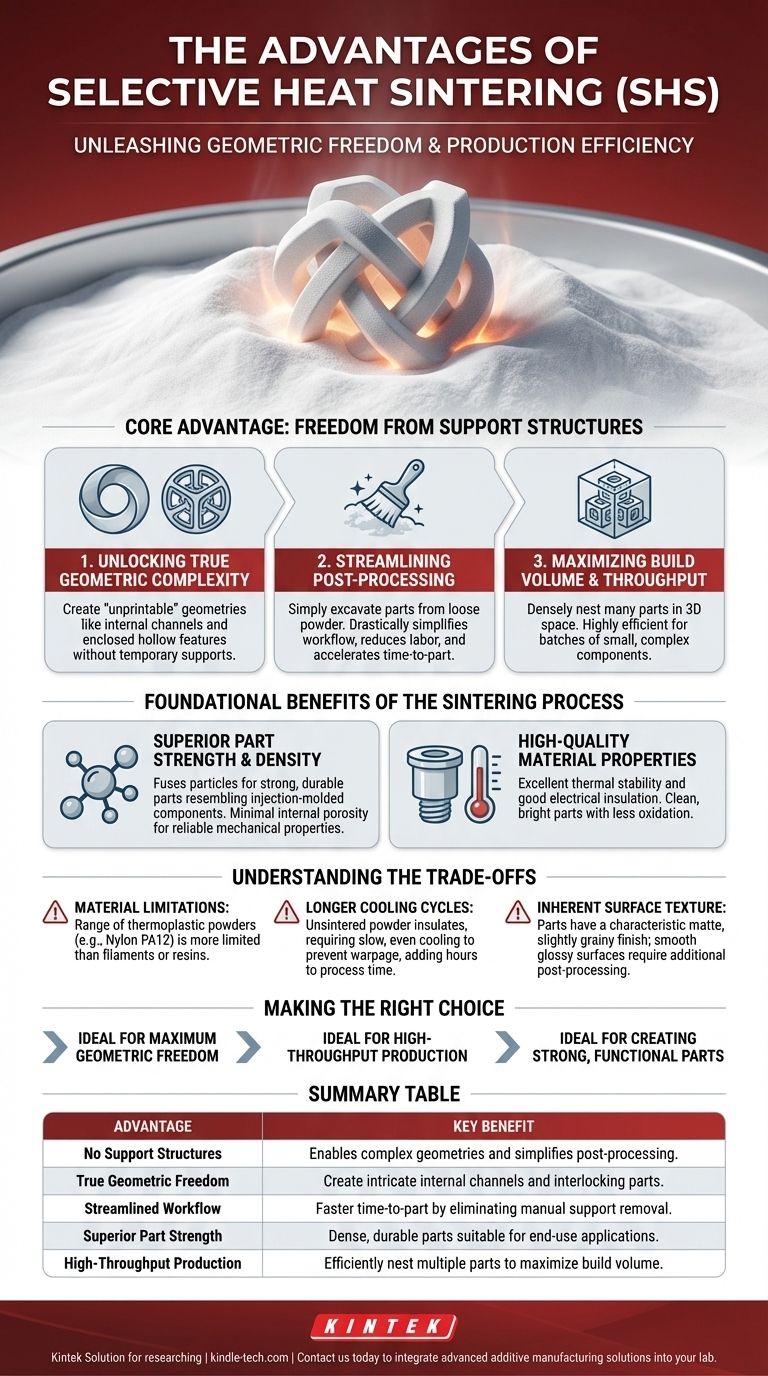

Основное преимущество: Свобода от несущих конструкций

Определяющей характеристикой SHS является то, что несплавленный порошок в рабочей камере обеспечивает всю необходимую поддержку детали во время ее печати. Этот, казалось бы, простой факт имеет глубокие последствия для всего производственного процесса.

Разблокировка истинной геометрической сложности

Большинство методов 3D-печати, таких как FDM или SLA, требуют проектирования и печати временных поддержек для любых нависающих элементов или мостов. SHS полностью устраняет это ограничение.

Это позволяет создавать ранее «непечатаемые» геометрии, такие как сложные внутренние каналы, полностью закрытые полые элементы и сложные, взаимосвязанные детали, напечатанные в одной сборке.

Оптимизация рабочего процесса постобработки

Удаление несущих конструкций часто является ручным, трудоемким и деликатным процессом, который может повредить деталь. С SHS постобработка значительно упрощается.

После завершения сборки и охлаждения детали просто извлекаются из рыхлого порошка. Это значительно сокращает трудозатраты и ускоряет время от печати до получения пригодной для использования детали.

Максимизация объема сборки и пропускной способности

Поскольку место не тратится на несущие конструкции, детали могут быть плотно «вложены» или упакованы вместе во всех трех измерениях в пределах объема сборки.

Эта способность печатать множество различных деталей одновременно делает SHS высокоэффективным для производства партий небольших, сложных компонентов, максимизируя производительность каждой печатной работы.

Основные преимущества процесса спекания

Помимо отсутствия поддержек, лежащая в основе физика спекания — сплавление частиц термопластичного порошка с помощью тепла — обеспечивает прочные детали, подходящие для требовательных применений.

Превосходная прочность и плотность деталей

Процесс спекания создает прочные связи между частицами материала, в результате чего детали обладают высокой прочностью и долговечностью, которые очень похожи на компоненты, изготовленные литьем под давлением.

Сплавляя порошок, процесс минимизирует внутреннюю пористость. Это приводит к плотным, твердым деталям с надежными механическими свойствами, что делает их пригодными для функциональных прототипов и конечных применений.

Высококачественные свойства материала

Спекание создает детали с отличной термической стабильностью и, в зависимости от материала, хорошей электроизоляцией. Это делает его жизнеспособным процессом для компонентов, которые должны работать в реальных условиях.

Процесс также производит чистые и яркие детали с меньшим окислением по сравнению с некоторыми другими термическими производственными технологиями.

Понимание компромиссов

Ни одна технология не идеальна. Для принятия обоснованного решения крайне важно понимать ограничения селективного спекания нагревом.

Ограничения материала

В настоящее время технология SHS в основном работает с определенным диапазоном термопластичных порошков, чаще всего с нейлоном (PA12). Хотя эти материалы универсальны и прочны, выбор более ограничен по сравнению с огромным количеством нитей или смол, доступных для других процессов.

Более длительные циклы охлаждения

Неспеченный порошок, который поддерживает деталь, также является отличным изолятором. Следовательно, весь блок порошка должен медленно и равномерно остывать, чтобы предотвратить деформацию детали. Этот период охлаждения может добавить несколько часов к общему времени процесса.

Присущая текстура поверхности

Детали, изготовленные с использованием SHS, имеют характерную матовую, слегка зернистую поверхность из-за природы сплавленных частиц порошка. Хотя это подходит для многих применений, для достижения идеально гладкой, глянцевой поверхности требуются дополнительные этапы постобработки, такие как полировка или покрытие.

Правильный выбор для вашей цели

SHS — мощный инструмент, если применять его для решения правильной задачи. Используйте эти рекомендации, чтобы определить, соответствует ли он вашим потребностям.

- Если ваш основной акцент делается на максимальной геометрической свободе: SHS — лучший выбор для создания деталей с внутренними каналами, встроенными компонентами или другими сложными элементами, которые невозможно изготовить методами, основанными на поддержках.

- Если ваш основной акцент делается на высокопроизводительном производстве: Возможность вложения десятков или сотен мелких деталей в одну сборку делает SHS исключительно эффективным для мелкосерийного производства.

- Если ваш основной акцент делается на создании прочных, функциональных деталей: SHS производит долговечные компоненты для конечного использования с надежными механическими свойствами, которые значительно превосходят возможности типичных хрупких прототипов.

Понимая его уникальную способность сочетать прочность со сложностью, вы можете использовать селективное спекание нагревом для решения значительных инженерных задач.

Сводная таблица:

| Преимущество | Ключевое преимущество |

|---|---|

| Отсутствие несущих конструкций | Позволяет создавать сложные геометрии и упрощает постобработку. |

| Истинная геометрическая свобода | Создавайте сложные внутренние каналы и взаимосвязанные детали. |

| Оптимизированный рабочий процесс | Более быстрое получение детали за счет устранения ручного удаления поддержек. |

| Превосходная прочность деталей | Плотные, долговечные детали, подходящие для конечного использования. |

| Высокопроизводительное производство | Эффективно размещайте несколько деталей для максимизации объема сборки. |

Готовы использовать возможности 3D-печати без поддержек для прототипирования и производственных нужд вашей лаборатории?

В KINTEK мы специализируемся на предоставлении передового лабораторного оборудования и расходных материалов, включая решения для аддитивного производства. Наш опыт поможет вам интегрировать такие технологии, как селективное спекание нагревом, для расширения свободы проектирования и ускорения инноваций.

Свяжитесь с нами сегодня, чтобы обсудить, как мы можем поддержать конкретные требования вашей лаборатории с помощью подходящего оборудования и материалов.

Визуальное руководство

Связанные товары

- Автоматический лабораторный пресс-вулканизатор

- Трехмерный электромагнитный просеивающий прибор

- Установка изостатического прессования при повышенной температуре WIP 300 МПа для применений под высоким давлением

- Лабораторная гибридная мельница для измельчения тканей

- Одноштамповочный электрический таблеточный пресс Лабораторный порошковый таблеточный пресс TDP

Люди также спрашивают

- Каковы преимущества использования горячего прессования для Li7P2S8I0.5Cl0.5? Повышение проводимости с помощью точного уплотнения

- Какую роль играет горячий пресс при обработке интерфейса CAL-GPE? Оптимизация производительности гибких литиевых батарей

- Как лабораторный горячий пресс улучшает микроструктуру полимерно-керамических композитных катодов?

- Какую роль играет лабораторный пресс с плоскими нагревательными плитами в вулканизации и формовании фторсиликонового каучука (F-LSR)?

- Почему для кислородно-деполяризационных катодов (ODC) требуется лабораторный горячий пресс? Обеспечение точности формования и проводимости.