Короче говоря, подготовка образцов — это многостадийный процесс, предназначенный для преобразования сырьевых, часто порошкообразных материалов в твердый, однородный образец, пригодный для испытаний или использования. Основные этапы включают уменьшение размера частиц и смешивание (измельчение), формование и уплотнение порошка (прессование) и нагрев для сплавления частиц в плотное твердое тело (спекание).

Основная цель подготовки образца — не просто следовать рецепту, а точно контролировать конечную микроструктуру материала. Каждый шаг, от измельчения до нагрева, является преднамеренным действием для достижения желаемой плотности, размера зерна и химической чистоты.

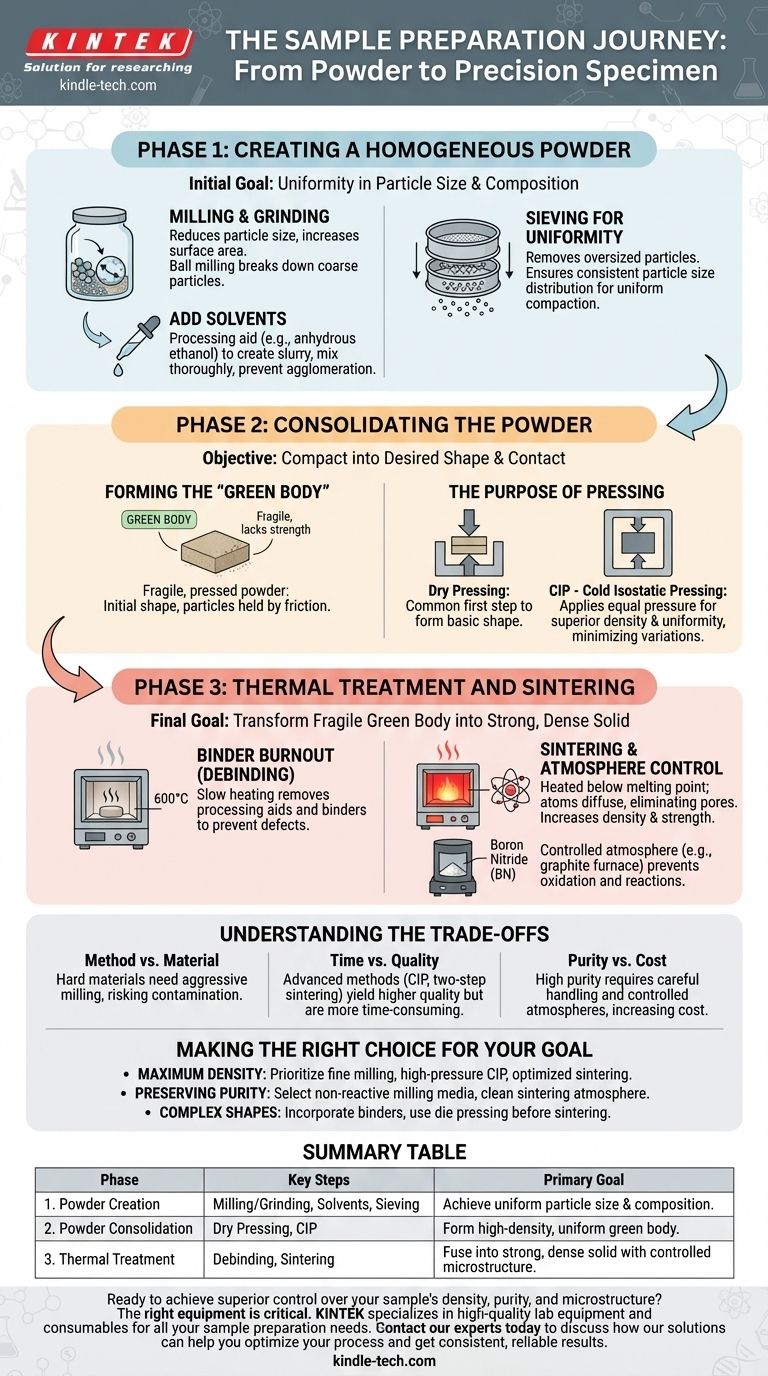

Этап 1: Создание гомогенного порошка

Качество вашего конечного образца определяется в самом начале. Первоначальная цель — создать порошок, максимально однородный как по размеру частиц, так и по химическому составу.

Зачем нужно измельчение и помол?

Измельчение — основной метод уменьшения размера частиц. Такие методы, как шаровое измельчение, используют измельчающие тела для разрушения крупных частиц, что резко увеличивает площадь поверхности.

Этот мелкий, однородный порошок имеет решающее значение для эффективного спекания на более поздних этапах процесса.

Роль растворителей

Часто во время измельчения добавляют жидкость, например, безводный этанол. Это не химический реагент, а технологическая добавка.

Она помогает создать суспензию, обеспечивая тщательное смешивание всех составляющих порошков и предотвращая повторное слипание мелких частиц (агломерацию).

Просеивание для однородности

После измельчения и сушки порошок пропускают через сито. Этот шаг удаляет любые слишком крупные частицы или агломераты, которые не были разрушены во время измельчения.

В результате получается порошок с контролируемым и постоянным распределением частиц по размерам, что необходимо для равномерного уплотнения.

Этап 2: Уплотнение порошка

Как только у вас есть однородный порошок, следующая задача — уплотнить его в желаемую форму с максимально возможным контактом между частицами.

Формирование «зеленого тела»

Первоначальная, хрупкая деталь, сформированная из порошка, называется «зеленым телом». Оно имеет желаемую форму, но не обладает механической прочностью, поскольку частицы удерживаются вместе только за счет трения.

Назначение прессования

Для увеличения плотности зеленого тела прикладывается давление. Сухое прессование — распространенный первый шаг для придания основной формы.

Для достижения превосходной плотности и однородности часто используется холодное изостатическое прессование (CIP). Этот метод прикладывает давление равномерно со всех сторон, минимизируя колебания плотности внутри образца.

Этап 3: Термическая обработка и спекание

Этот заключительный этап использует тепло для преобразования хрупкого зеленого тела в прочную, плотную, твердую деталь.

Выжигание связующего (Удаление связующего)

Образец сначала медленно нагревают до умеренной температуры, например, до 600°C. Этот начальный этап нагрева позволяет всем технологическим добавкам, растворителям или связующим безопасно испариться или выгореть.

Спешка на этом этапе может вызвать дефекты, такие как трещины или пузыри в конечном образце.

Что такое спекание?

Спекание — это критический этап, на котором образец нагревают до высокой температуры, ниже температуры плавления. При этой температуре атомы диффундируют через границы частиц, сплавляя их вместе.

Этот процесс устраняет поры между частицами, заставляя образец сжиматься, а его плотность и прочность значительно возрастают. Для достижения высокой плотности при ограничении роста зерен могут использоваться передовые методы, такие как двухстадийное спекание.

Контроль атмосферы спекания

Окружающая среда внутри печи имеет решающее значение. Использование графитовой печи с защитным слоем нереактивного материала, такого как порошок нитрида бора (BN), предотвращает окисление образца или его реакцию с элементами печи.

Понимание компромиссов

Выбор правильного пути подготовки образца включает в себя балансирование конкурирующих факторов. Не существует единственного «лучшего» метода для всех ситуаций.

Метод против материала

Выбранные методы измельчения и помола должны быть совместимы с вашим образцом. Очень твердый материал требует более агрессивного метода измельчения, но это увеличивает риск загрязнения от самих измельчающих тел.

Время против качества

Более продвинутые методы, такие как холодное изостатическое прессование и двухстадийное спекание, дают более качественные и однородные образцы. Однако они также более трудоемки и требуют специализированного оборудования по сравнению с простым сухим прессованием и одностадийным спеканием.

Чистота против стоимости

Достижение высокой чистоты требует тщательного обращения, высокочистого сырья и контролируемой атмосферы, что увеличивает затраты. Вы должны решить, оправдывают ли требования применения дополнительные расходы.

Принятие правильного решения для вашей цели

Ваше конечное применение диктует необходимые шаги подготовки. Адаптируйте свой процесс к свойствам, которых вы хотите достичь.

- Если ваш основной фокус — достижение максимальной плотности: Отдавайте приоритет тонкому измельчению частиц, высокому давлению уплотнения, такому как CIP, и оптимизированному высокотемпературному циклу спекания.

- Если ваш основной фокус — сохранение химической чистоты: Тщательно выбирайте нереактивные измельчающие тела и обеспечьте чистую, контролируемую атмосферу спекания.

- Если ваш основной фокус — создание сложных форм: Возможно, потребуется добавить связующие на стадии порошка и использовать прессование в матрице для формирования зеленого тела перед спеканием.

Освоение этих шагов подготовки дает вам прямой контроль над конечными свойствами и производительностью вашего материала.

Сводная таблица:

| Этап | Ключевые шаги | Основная цель |

|---|---|---|

| 1. Создание порошка | Измельчение/помол, добавление растворителей, просеивание | Достижение однородного размера частиц и химического состава. |

| 2. Уплотнение порошка | Сухое прессование, холодное изостатическое прессование (CIP) | Формирование «зеленого тела» с высокой плотностью и однородной формой. |

| 3. Термическая обработка | Выжигание связующего (удаление связующего), спекание | Сплавление частиц в прочное, плотное тело с контролируемой микроструктурой. |

Готовы добиться превосходного контроля над плотностью, чистотой и микроструктурой вашего образца? Правильное оборудование имеет решающее значение для точного измельчения, прессования и спекания. KINTEK специализируется на высококачественном лабораторном оборудовании и расходных материалах для всех ваших потребностей в подготовке образцов.

Свяжитесь с нашими экспертами сегодня, чтобы обсудить, как наши решения могут помочь вам оптимизировать процесс и получить стабильные, надежные результаты.

Визуальное руководство

Связанные товары

- Электрический лабораторный изостатический пресс с раздельной конструкцией для холодного изостатического прессования

- Автоматический лабораторный инерционный пресс холодного действия CIP Машина для инерционного прессования холодного действия

- Электрическая лабораторная машина для холодного изостатического прессования CIP для холодного изостатического прессования

- Ручная изостатическая прессовальная машина холодного изостатического прессования (ГИП)

- Установка изостатического прессования при повышенной температуре WIP 300 МПа для применений под высоким давлением

Люди также спрашивают

- Каковы особенности порошковой металлургии? Ключевые факторы успеха производства

- Примеры холодного изостатического прессования? Достижение равномерной плотности при уплотнении порошка

- Какова функция холодной изостатической прессовки (CIP) при изготовлении твердотельных батарей типа "пакет"?

- В чем разница между холодным отжимом и обычным отжимом? Выбор между качеством и эффективностью

- Каковы области применения холодного изостатического прессования? Достижение однородной плотности для сложных деталей