Хотя порошковая металлургия (ПМ) очень эффективна для конкретных применений, она не является универсальным решением. Ее основные недостатки — значительные ограничения по размеру деталей, ограничения по геометрической сложности и механические свойства, такие как прочность и пластичность, которые обычно уступают деталям, произведенным ковкой или литьем.

Основной компромисс порошковой металлургии заключается в принятии ограничений по размеру и предельной прочности в обмен на исключительную точность, высокую скорость производства и минимальные потери материала при изготовлении небольших, относительно простых компонентов.

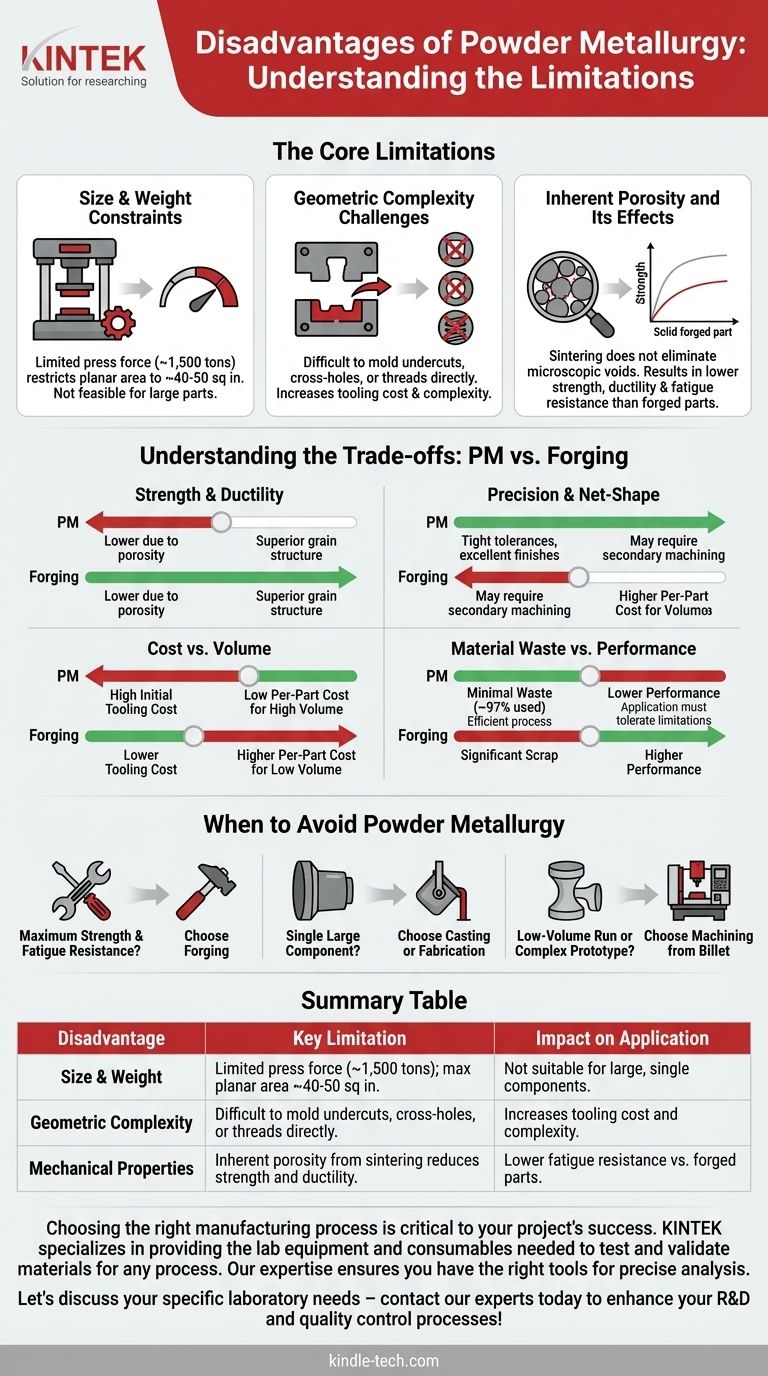

Основные ограничения порошковой металлургии

Понимание недостатков ПМ требует рассмотрения основных этапов процесса: уплотнения металлического порошка в жесткой матрице, а затем его нагрева (спекания) ниже точки плавления. Эти этапы являются источником как ее сильных, так и слабых сторон.

Ограничения по размеру и весу

Процесс ПМ основан на использовании мощных прессов для уплотнения металлического порошка в «сырую» заготовку перед спеканием. Самые большие прессы в отрасли ограничены силой около 1500 тонн.

Это напрямую ограничивает практический размер компонента до плоской площади примерно 40-50 квадратных дюймов. Попытка производства более крупных деталей потребовала бы усилий, которые не являются экономически или технически осуществимыми с использованием современного оборудования.

Проблемы с геометрической сложностью

Необходимость равномерного заполнения полости матрицы порошком, а затем извлечения уплотненной детали создает геометрические препятствия.

Такие элементы, как поднутрения, сквозные отверстия или резьба, трудно или невозможно формовать напрямую. Хотя опытные производители могут проектировать сложные многокомпонентные инструменты для решения некоторых из этих проблем, это значительно увеличивает стоимость и сложность, подрывая одно из ключевых преимуществ ПМ.

Присущая пористость и ее последствия

Спекание нагревает деталь для сплавления частиц порошка, но это происходит ниже полной точки плавления металла. Процесс не полностью устраняет микроскопические пустоты между исходными частицами порошка.

Эта остаточная пористость является основной причиной того, что детали, изготовленные методом ПМ, обычно не так прочны или пластичны, как компоненты, изготовленные из цельного металла. Кованые детали, которые выигрывают от тепла и огромного давления, улучшающего зернистую структуру металла, почти всегда будут обладать превосходной усталостной прочностью и прочностью на растяжение.

Понимание компромиссов: ПМ против ковки

Выбор производственного процесса включает в себя взвешивание конкурирующих факторов. Недостатки ПМ становятся очевидными при прямом сравнении с таким процессом, как ковка.

Прочность против точности

Кованая деталь обладает превосходной прочностью и пластичностью благодаря своей плотной, непористой и выровненной зернистой структуре.

Однако детали, изготовленные методом ПМ, обеспечивают исключительную точность конечной формы. Они выходят из матрицы с жесткими допусками и отличной чистотой поверхности, часто устраняя необходимость в дорогостоящих операциях вторичной механической обработки, которые распространены для кованых компонентов.

Стоимость против объема

Жесткие стальные матрицы, необходимые для ПМ, дороги в проектировании и изготовлении. Эта высокая начальная стоимость оснастки делает процесс неэкономичным для мелкосерийного производства или единичных прототипов.

И наоборот, для крупносерийного производства (от десятков тысяч до миллионов деталей) стоимость матрицы амортизируется, что делает стоимость одной детали чрезвычайно низкой.

Потери материала против производительности

Процесс ПМ удивительно эффективен, используя примерно 97% сырья в конечной детали. Это резко контрастирует с субтрактивным производством (механической обработкой), которое может генерировать значительный объем отходов.

Однако это экологическое и экономическое преимущество уравновешивается ограничениями производительности, вызванными пористостью. Применение должно быть способно выдерживать более низкую прочность и пластичность, чтобы получить преимущество минимальных отходов.

Когда следует избегать порошковой металлургии

Основываясь на этих компромиссах, вы можете принять четкое решение о том, когда другой процесс лучше подходит для ваших целей.

- Если ваша основная цель — максимальная прочность и усталостная прочность: Выберите ковку, так как ее процесс создает превосходную зернистую структуру, свободную от пористости, присущей ПМ.

- Если ваша основная цель — производство одной крупной детали: Выберите литье или изготовление, так как прессы ПМ физически не способны производить детали сверх определенного размера.

- Если ваша основная цель — мелкосерийное производство или сложный прототип: Выберите механическую обработку из заготовки, чтобы избежать высоких первоначальных затрат на оснастку для порошковой металлургии.

В конечном итоге, выбор правильного производственного процесса требует четкого понимания бескомпромиссных требований к производительности вашего компонента.

Сводная таблица:

| Недостаток | Ключевое ограничение | Влияние на применение |

|---|---|---|

| Размер и вес | Ограничено силой пресса (~1500 тонн); максимальная плоская площадь ~40-50 кв. дюймов. | Не подходит для крупных, единичных компонентов. |

| Геометрическая сложность | Трудно формовать поднутрения, сквозные отверстия или резьбу напрямую. | Увеличивает стоимость и сложность оснастки. |

| Механические свойства | Присущая пористость от спекания снижает прочность и пластичность. | Более низкая усталостная прочность по сравнению с коваными деталями. |

Выбор правильного производственного процесса имеет решающее значение для успеха вашего проекта. Хотя порошковая металлургия имеет свои ограничения, KINTEK специализируется на предоставлении лабораторного оборудования и расходных материалов, необходимых для тестирования и проверки материалов для любого процесса. Сравниваете ли вы ПМ с ковкой или литьем, наш опыт гарантирует, что у вас есть правильные инструменты для точного анализа. Давайте обсудим ваши конкретные лабораторные потребности – свяжитесь с нашими экспертами сегодня, чтобы улучшить ваши процессы НИОКР и контроля качества!

Визуальное руководство

Связанные товары

- Автоматический лабораторный инерционный пресс холодного действия CIP Машина для инерционного прессования холодного действия

- Электрическая лабораторная машина для холодного изостатического прессования CIP для холодного изостатического прессования

- Ручной высокотемпературный гидравлический пресс с нагревательными плитами для лаборатории

- Автоматический гидравлический пресс с подогревом для высоких температур и нагревательными плитами для лаборатории

- Ручная изостатическая прессовальная машина холодного изостатического прессования (ГИП)

Люди также спрашивают

- Что такое металлическое покрытие для СЭМ? Руководство по выбору правильного материала для четкого изображения

- Зависит ли давление от формы? Понимание того, когда форма имеет значение в физике

- Почему точное измельчение и просеивание твердых катализаторов необходимо? Оптимизация потока и эффективности микрореактора

- Каковы ограничения бриллиантов? За пределами мифа о совершенстве

- Как композиты обрабатываются методом спекания? Разработанные решения для материалов посредством передовых методов термического соединения

- Чем порошковая металлургия отличается от других производственных процессов? Производство деталей с минимальными отходами

- Что такое процесс распыления в ААС? Руководство по технологии нанесения тонких пленок

- Как осуществляется напыление? Пошаговое руководство по высококачественному осаждению тонких пленок