В конечном итоге, качество пеллет является прямым результатом тщательного контроля процесса. Хотя в игре много переменных, качество конечного продукта наиболее непосредственно зависит от характеристик вашего сырья — в частности, от его влажности, размера частиц и состава. Эти факторы определяют не только целостность конечной пеллеты, но и эффективность и стабильность всей операции гранулирования.

Хотя сырье является основой, для получения стабильно высококачественных пеллет требуется комплексный системный подход. Вы должны активно управлять взаимодействием между подготовкой сырья, настройками гранулятора и послепроизводственной обработкой, чтобы создать прочный, энергоемкий и однородный продукт.

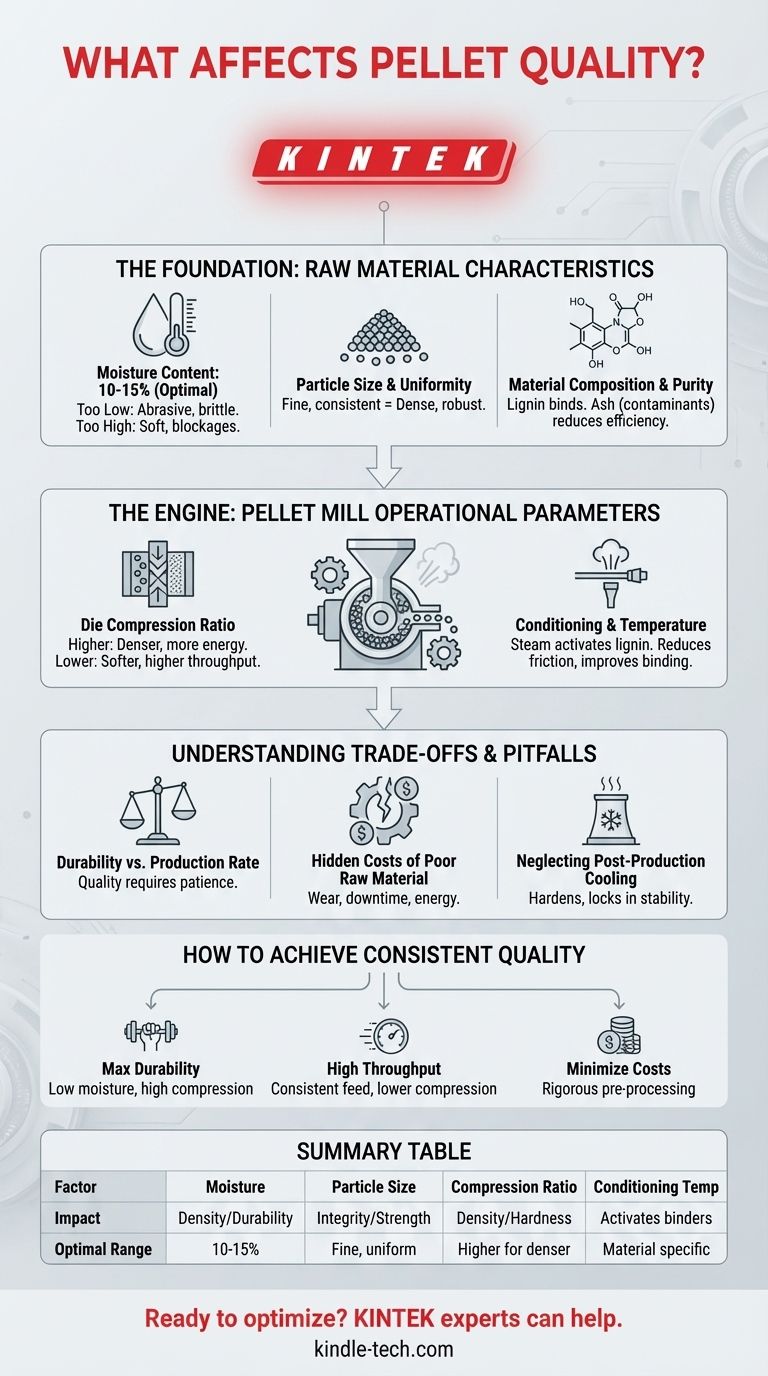

Основа: Характеристики сырья

Фраза "мусор на входе, мусор на выходе" глубоко верна в производстве пеллет. Состояние вашего сырья до того, как оно попадет в гранулятор, является самым большим предсказателем вашего успеха.

Критическая роль влажности

Влага действует как смазка и связующее вещество при гранулировании. Однако существует узкий оптимальный диапазон, обычно между 10-15%.

Если влажность слишком низкая, материал становится чрезмерно абразивным. Это увеличивает трение в матрице, что приводит к более высокому энергопотреблению, ускоренному износу оборудования и плохо сформированным, хрупким пеллетам, которые легко крошатся.

Если влажность слишком высокая, избыточная вода превращается в пар внутри канала матрицы. Это давление пара препятствует процессу уплотнения, что приводит к получению пеллет низкой плотности и мягкости. Это также может привести к засорению матрицы материалом, что вызовет блокировки и дорогостоящие простои.

Размер и однородность частиц

Цель гранулирования — уплотнить рыхлый материал в плотную, однородную форму. Это возможно только в том случае, если исходные частицы малы и имеют одинаковый размер.

Крупные или неправильные частицы создают пустоты и точки разрушения внутри пеллеты, что серьезно снижает ее механическую прочность. Правильно подготовленное сырье, измельченное до однородной, мелкой текстуры, плавно проходит через матрицу и равномерно уплотняется, производя плотный и прочный конечный продукт.

Состав и чистота материала

Тип используемой биомассы (например, твердая древесина, мягкая древесина, сельскохозяйственные отходы) напрямую влияет на свойства пеллет. Такие факторы, как содержание лигнина — природного полимера в древесине, который действует как связующее вещество при нагревании — влияют на то, насколько хорошо пеллета держится вместе.

Кроме того, загрязняющие вещества, такие как грязь, песок или кора, увеличивают конечное содержание золы в пеллетах. Пеллеты с высоким содержанием золы нежелательны, поскольку они горят менее эффективно и могут приводить к шлакованию и загрязнению в системах сгорания.

Двигатель: Рабочие параметры гранулятора

Даже при идеальном сырье неправильные настройки гранулятора приведут к получению некачественного продукта. Гранулятор — это место, где давление и тепло превращают сырье в его конечное состояние.

Степень сжатия матрицы

Степень сжатия — отношение длины канала матрицы к ее диаметру — является критически важной настройкой. Более высокая степень сжатия обеспечивает большее уплотнение, производя более плотные и прочные пеллеты. Однако это также требует больше энергии и увеличивает риск блокировок, если сырье не идеально.

И наоборот, более низкая степень сжатия обеспечивает более высокую производительность при меньшем энергопотреблении, но обычно дает более мягкие, менее прочные пеллеты.

Кондиционирование и температура

Многие системы предварительно кондиционируют сырье паром перед тем, как оно попадает в матрицу гранулятора. Этот процесс добавляет тепло и влагу, что смягчает материал и активирует природный лигнин.

Правильное кондиционирование снижает трение, уменьшает энергопотребление и значительно улучшает процесс связывания, что приводит к получению более прочных, блестящих пеллет. Достижение правильной температуры необходимо для активации этих связующих свойств без перегрева материала.

Понимание компромиссов и подводных камней

Достижение элитного качества пеллет — это упражнение в балансировании конкурирующих приоритетов. Понимание этих компромиссов является ключом к предотвращению распространенных операционных сбоев.

Прочность против скорости производства

Существует фундаментальный компромисс между скоростью производства и качеством продукции. Стремление к максимальному количеству тонн в час путем увеличения скорости подачи или использования матрицы с более низкой степенью сжатия почти всегда приведет к получению пеллет с более низкой прочностью и плотностью. Истинное качество требует терпеливого, контролируемого процесса.

Скрытые издержки плохого сырья

Использование непоследовательного или неправильно подготовленного сырья приводит не только к производству плохих пеллет. Оно значительно увеличивает эксплуатационные расходы за счет ускоренного износа дорогих матриц и роликов, частых простоев для очистки забитого оборудования и более высокого энергопотребления на тонну произведенной продукции.

Пренебрежение послепроизводственным охлаждением

Пеллеты выходят из матрицы при высоких температурах и относительно мягкие и хрупкие. Их необходимо правильно охлаждать контролируемым образом. Этот процесс охлаждения затвердевает пеллеты и удаляет последние остатки избыточной влаги, фиксируя их прочность и обеспечивая стабильность для хранения и транспортировки. Пропуск или спешка на этом этапе сведет на нет большую часть тяжелой работы, проделанной в грануляторе.

Как добиться стабильного качества пеллет

Ваша операционная стратегия должна определяться вашей основной целью. Сосредоточив свои усилия на наиболее релевантных переменных, вы можете оптимизировать процесс для достижения конкретного результата.

- Если ваша основная цель — максимизация прочности и энергетической плотности: Приоритизируйте сырье с низкой влажностью и однородным составом, а также используйте матрицу с более высокой степенью сжатия, принимая во внимание, что это может немного снизить вашу часовую производительность.

- Если ваша основная цель — достижение высокой производительности: Сосредоточьтесь на поддержании идеально постоянной скорости подачи и уровня влажности для предотвращения засоров, и рассмотрите возможность использования матрицы с более низкой степенью сжатия, принимая компромисс в твердости пеллет.

- Если ваша основная цель — минимизация эксплуатационных расходов: Вложите значительные средства в тщательную предварительную обработку сырья (сушка, измельчение и очистка), чтобы уменьшить износ компонентов вашего гранулятора и снизить общее энергопотребление.

Рассматривая производство пеллет как интегрированную систему от поступления сырья до окончательного охлаждения, вы можете перейти от реактивного решения проблем к проактивному контролю качества.

Сводная таблица:

| Ключевой фактор | Влияние на качество пеллет | Оптимальный диапазон / Цель |

|---|---|---|

| Влажность | Связывает частицы; влияет на плотность и прочность | 10-15% (обычно) |

| Размер частиц | Определяет целостность и механическую прочность пеллет | Мелкие, однородные частицы |

| Степень сжатия матрицы | Контролирует плотность и твердость пеллет | Более высокое соотношение для более плотных пеллет |

| Температура кондиционирования | Активирует природные связующие вещества (например, лигнин) | Специфично для состава материала |

Готовы оптимизировать производство пеллет для максимальной прочности и эффективности? Эксперты KINTEK готовы помочь. Мы специализируемся на лабораторном оборудовании и расходных материалах для анализа и подготовки сырья из биомассы, обеспечивая, чтобы ваш процесс строился на основе контроля качества.

Свяжитесь с нами сегодня, чтобы обсудить, как наши решения могут помочь вам достичь стабильных, высококачественных пеллет и снизить эксплуатационные расходы.

Визуальное руководство

Связанные товары

- Лабораторная планетарная шаровая мельница вращающаяся шаровая мельница

- Лабораторная однобарабанная горизонтальная мельница

- Высокоэнергетическая всенаправленная планетарная шаровая мельница для лаборатории

- Высокоэнергетическая всенаправленная планетарная шаровая мельница для лаборатории

- Высокоэнергетическая планетарная шаровая мельница для лаборатории

Люди также спрашивают

- Каков принцип работы планетарной шаровой мельницы? Откройте для себя высокоэнергетическое измельчение для наноразмерных результатов

- Каковы эффекты шарового измельчения? Глубокое погружение в механическое легирование и трансформацию материалов

- Какова функция планетарной шаровой мельницы для прекурсоров c-LLZO? Освоение подготовки твердого электролита

- Каков принцип работы планетарной шаровой мельницы? Достижение быстрого, высокоэнергетического измельчения ваших материалов

- В чем разница между шаровой мельницей и планетарной мельницей? Выберите правильный инструмент для измельчения для вашей лаборатории