Да, спекание является важным и обязательным этапом в обработке диоксида циркония. Эта высокотемпературная термическая обработка — фундаментальный процесс, который превращает мелоподобный, предварительно спеченный материал в плотную, невероятно прочную керамику, используемую в требовательных областях применения. Без спекания диоксид циркония не обладал бы структурной целостностью и долговечностью, которыми он известен.

Спекание — это не просто один из этапов изготовления детали из диоксида циркония; это определяющий процесс, который формирует ее окончательные свойства. Применяя тепло и давление, спекание устраняет внутреннюю пористость, что значительно увеличивает плотность и прочность материала.

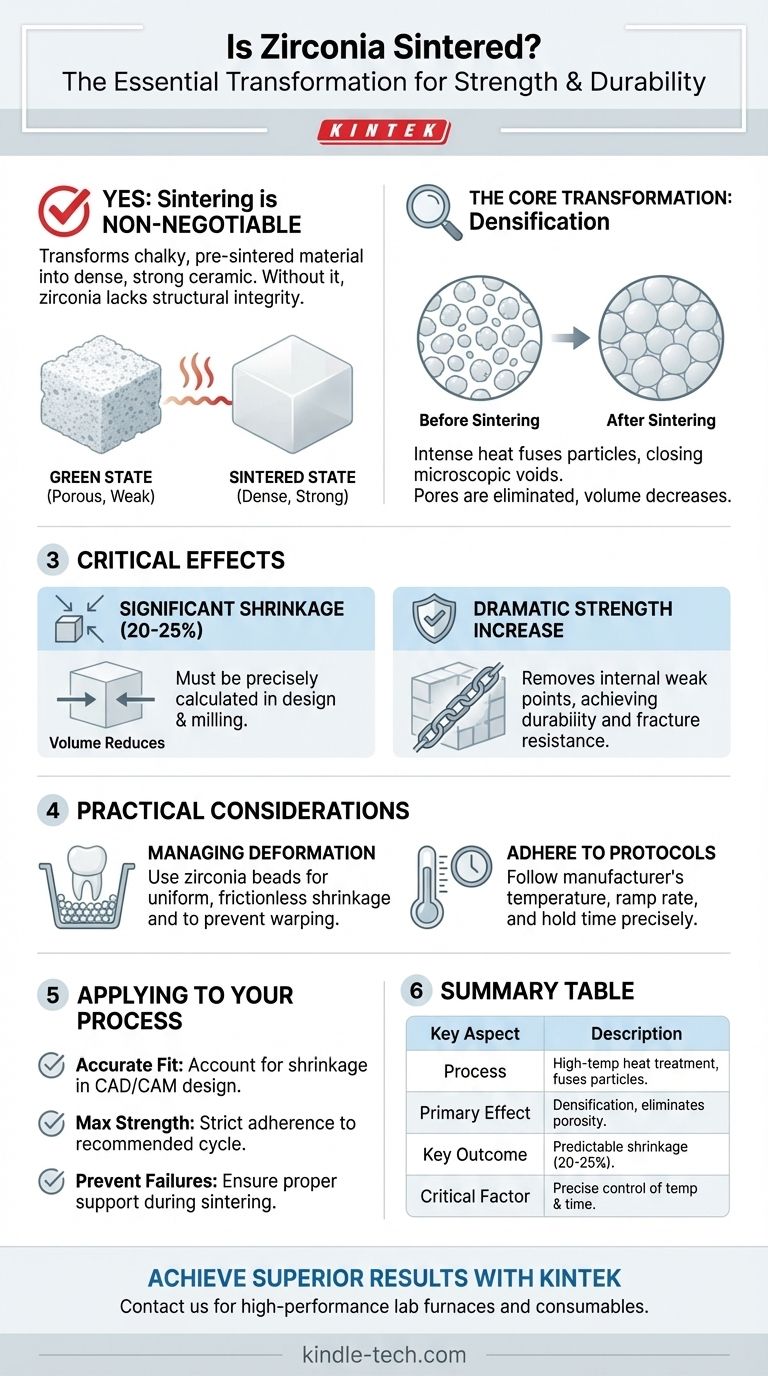

Что такое спекание? Основная трансформация

Спекание — это термический процесс, применяемый к порошкообразному материалу для создания плотного, твердого объекта. Для такого материала, как диоксид циркония, именно здесь рождаются его окончательные, прочные характеристики.

От «сырого состояния» к окончательной форме

До спекания деталь из диоксида циркония находится в пористом, мелоподобном состоянии, известном как «сырое состояние». Хотя на этом этапе ее легко фрезеровать и придавать форму, она механически слаба.

Процесс спекания предполагает интенсивный нагрев, в результате которого отдельные частицы диоксида циркония связываются и сплавляются.

Механизм уплотнения

Это сплавление закрывает микроскопические пустоты между частицами, процесс, называемый уплотнением. Цель состоит в том, чтобы максимально уменьшить пористость.

По мере устранения пор общий объем материала уменьшается, что приводит к более компактной и твердой структуре.

Критические эффекты спекания диоксида циркония

Изменения, происходящие во время спекания, не являются незначительными. Они драматичны, предсказуемы и абсолютно критичны для производительности конечного компонента.

Значительная, предсказуемая усадка

Наиболее заметным результатом спекания диоксида циркония является значительная усадка. По мере уплотнения материал может уменьшиться в объеме на 20-25%.

Эта усадка является известной переменной, которая должна быть точно рассчитана и компенсирована на этапе первоначального проектирования и фрезерования.

Резкое увеличение прочности

Основная причина спекания — достижение исключительной прочности. Устраняя пористость, процесс удаляет внутренние слабые места, где могли бы начаться разрушения.

Эта трансформация придает диоксиду циркония его известную долговечность и сопротивление разрушению, что делает его пригодным для высоконагруженных применений, таких как зубные коронки и промышленные компоненты.

Понимание практических соображений

Успешное спекание диоксида циркония требует четкого понимания задействованных физических изменений и точного контроля, необходимого для управления ими.

Управление деформацией во время усадки

Поскольку материал значительно сжимается, существует риск коробления или деформации. Для обеспечения равномерной трансформации детали часто помещают в тигель, заполненный циркониевыми шариками.

Эти шарики действуют как поддерживающее, безфрикционное ложе, позволяя компоненту равномерно перемещаться и сжиматься во всех направлениях без ограничений.

Важность протоколов производителя

Различные составы диоксида циркония имеют уникальные требования к спеканию. Конкретная температура, скорость нагрева и время выдержки — все это критические параметры.

Точное следование инструкциям производителя имеет первостепенное значение. Отклонение от рекомендованного цикла может привести к недоспеченной (слабой) или переспеченной (хрупкой) детали, что скомпрометирует конечный результат.

Как применить это к вашему процессу

Понимание роли спекания позволяет вам контролировать качество и предсказуемость ваших компонентов из диоксида циркония.

- Если ваша основная цель — достижение точного прилегания: Вы должны учитывать указанную производителем скорость усадки с предельной точностью на этапе первоначального CAD/CAM-проектирования.

- Если ваша основная цель — максимизация прочности материала: Строгое соблюдение рекомендованного цикла спекания — температуры, скорости нарастания и продолжительности — является обязательным.

- Если ваша основная цель — предотвращение сбоев обработки: Убедитесь, что деталь правильно поддерживается, часто с помощью циркониевых шариков, чтобы обеспечить равномерную усадку и предотвратить коробление.

Освоение процесса спекания является ключом к раскрытию полного потенциала диоксида циркония и достижению неизменно превосходных результатов.

Сводная таблица:

| Ключевой аспект | Описание |

|---|---|

| Процесс | Высокотемпературная термическая обработка, которая сплавляет частицы диоксида циркония. |

| Основной эффект | Уплотнение: Устраняет пористость, значительно увеличивая прочность. |

| Ключевой результат | Предсказуемая усадка (20-25%), которую необходимо учитывать при проектировании. |

| Критический фактор | Точный контроль температуры и времени в соответствии с протоколом производителя. |

Добейтесь превосходных результатов с диоксидом циркония с KINTEK

Раскройте весь потенциал ваших компонентов из диоксида циркония с помощью точного и надежного спекания. KINTEK специализируется на высокопроизводительных лабораторных печах и расходных материалах, разработанных специально для стоматологических лабораторий, научно-исследовательских учреждений и промышленных производителей.

Наши печи для спекания обеспечивают точный контроль температуры и равномерный нагрев, необходимые для стабильных, высокопрочных результатов, партия за партией. Позвольте нам помочь вам освоить этот критически важный процесс.

Свяжитесь с KINTEK сегодня, чтобы обсудить ваши потребности в спекании и найти идеальное решение для вашего оборудования.

Визуальное руководство

Связанные товары

- Печь для спекания стоматологического фарфора и циркония, устанавливаемая у кресла пациента, с трансформатором

- Лабораторная трубчатая печь высокой температуры 1400℃ с корундовой трубкой

- Лабораторная муфельная печь с нижним подъемом

- Лабораторная трубчатая печь высокой температуры 1700℃ с алюминиевой трубкой

- Муфельная печь 1800℃ для лаборатории

Люди также спрашивают

- Какова цена печи для спекания циркония? Инвестируйте в точность, а не просто в ценник

- Какова температура спекания диоксида циркония? Освоение протокола для идеальных реставраций зубов

- Какое одно из новейших применений стоматологической керамики? Монолитный диоксид циркония для мостовидных протезов на всю челюсть

- Что такое белые пятна на диоксиде циркония после спекания? Руководство по диагностике и предотвращению дефектов

- Можно ли изменить цвет циркониевых коронок? Понимание постоянства циркония