По своей сути, компрессионное формование — это концептуально простой процесс. Он включает в себя помещение заранее отмеренного количества сырья, известного как «заряд», в полость нагретой открытой формы. Затем форма закрывается, и прикладывается огромное давление, заставляя материал заполнить полость и принять ее форму. Тепло и давление поддерживаются до тех пор, пока материал не затвердеет, в результате чего получается цельная, готовая деталь.

Простота процесса — выдавливание материала в окончательную форму — скрывает его истинное назначение. Компрессионное формование является стратегическим выбором для производства крупных, высокопрочных и стабильных по размерам деталей, особенно из композитных материалов, где другие методы были бы непрактичными или менее эффективными.

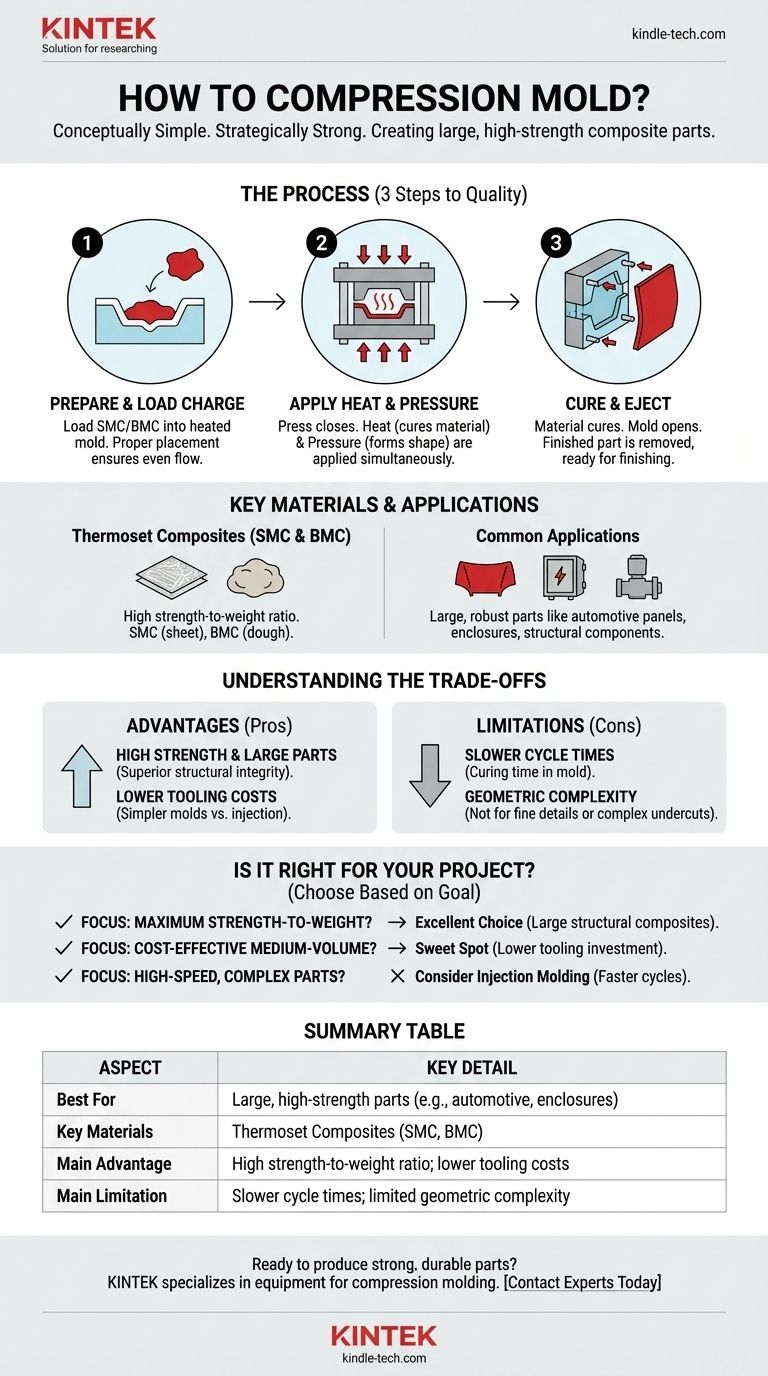

Механика процесса

Чтобы по-настоящему понять компрессионное формование, мы должны выйти за рамки основных шагов и изучить взаимодействие между материалом, теплом и давлением. Каждая фаза критически важна для получения высококачественного компонента.

Шаг 1: Подготовка и загрузка заряда

«Заряд» — это точное количество формовочного материала, необходимое для детали. Этот материал часто представляет собой термореактивный композит, такой как листовой формовочный компаунд (SMC) или объемный формовочный компаунд (BMC).

Заряд аккуратно помещается в нижнюю половину открытой формы. Правильное размещение, как правило, в центре, имеет решающее значение для обеспечения равномерного распределения материала по всей полости при приложении давления, предотвращая образование пустот или слабых мест.

Шаг 2: Применение тепла и давления

После загрузки заряда гидравлический пресс закрывает форму. Теперь действуют две критические силы: тепло и давление.

Форма нагревается до определенной температуры, что выполняет две функции. Она снижает вязкость материала, позволяя ему легче течь, и инициирует химическую реакцию сшивания (отверждения) в термореактивных материалах.

Одновременно пресс прикладывает значительное сжимающее усилие. Это давление гарантирует, что материал соответствует каждой детали формы и вытесняет любой захваченный воздух.

Шаг 3: Отверждение и извлечение детали

Форма остается закрытой под воздействием тепла и давления в течение заранее определенного времени. В течение этого «времени отверждения» термореактивный материал претерпевает необратимое химическое изменение, затвердевая в твердое, стабильное состояние.

После завершения отверждения пресс открывается, и готовая деталь извлекается из формы, часто с помощью выталкивающих штифтов. Затем деталь может пройти незначительные операции по доработке, такие как обрезка излишков облоя.

Ключевые материалы и их применение

Выбор материала имеет основополагающее значение для успеха детали, изготовленной методом компрессионного формования. Хотя могут использоваться различные материалы, в этом процессе доминируют высокопрочные термореактивные композиты.

Термореактивные композиты: SMC и BMC

Листовой формовочный компаунд (SMC) является наиболее распространенным материалом. Это «готовый к формованию» лист, который сочетает в себе смолу (например, полиэфирную или винилэфирную), наполнители и рубленую волокнистую арматуру (обычно стекловолокно).

Объемный формовочный компаунд (BMC) аналогичен, но имеет тестообразную консистенцию с более короткими волокнами. Он хорошо подходит для формования более сложных форм по сравнению с SMC. Оба материала обладают исключительным соотношением прочности к весу.

Распространенные применения

Эти высокопрочные свойства делают компрессионное формование идеальным для производства крупных, прочных деталей. Распространенными примерами являются автомобильные панели кузова, капоты, электрические корпуса и конструкционные компоненты для промышленного оборудования.

Понимание компромиссов

Ни один производственный процесс не идеален для каждого применения. Выбор компрессионного формования требует четкого понимания его неотъемлемых преимуществ и ограничений.

Преимущество: Высокая прочность и крупные детали

Возможность использования композитов, армированных длинными волокнами, позволяет создавать компоненты с превосходной жесткостью и структурной целостностью. Этот процесс является одним из наиболее экономически эффективных способов производства очень крупных композитных деталей.

Преимущество: Более низкие затраты на оснастку (по сравнению с литьем под давлением)

Компрессионные формы, как правило, проще и долговечнее, чем их аналоги для литья под давлением. Они не требуют сложных литниковых систем и работают при более низких давлениях, что приводит к значительно более низким первоначальным инвестициям в оснастку.

Ограничение: Более медленное время цикла

Необходимость отверждения материала внутри формы делает время цикла по своей природе более длительным, чем у термопластичных процессов, таких как литье под давлением. Это может сделать его менее подходящим для чрезвычайно крупносерийного производства более мелких деталей.

Ограничение: Геометрическая сложность

Хотя компрессионное формование может производить детали с довольно высокой степенью детализации, оно не идеально подходит для компонентов с очень тонкими элементами, острыми внутренними углами или сложными поднутрениями. Поток материала не так контролируем, как при литье под давлением.

Подходит ли компрессионное формование для вашего проекта?

Ваш выбор должен определяться основной целью вашего проекта: прочностью, стоимостью или скоростью производства.

- Если ваша основная цель — максимальное соотношение прочности к весу: Компрессионное формование — отличный выбор, особенно для крупных конструкционных компонентов с использованием SMC или других композитов, армированных волокном.

- Если ваша основная цель — экономически эффективное производство средних объемов: Этот процесс попадает в золотую середину, когда затраты на оснастку для литья под давлением слишком высоки, но вам нужна большая долговечность, чем могут предложить другие методы.

- Если ваша основная цель — высокоскоростное, крупносерийное производство сложных деталей: Вам следует серьезно рассмотреть литье под давлением, так как его быстрое время цикла лучше подходит для этой цели.

Понимание этого баланса между возможностями материала, стоимостью оснастки и скоростью производства является ключом к эффективному использованию компрессионного формования.

Сводная таблица:

| Аспект | Ключевая деталь |

|---|---|

| Лучше всего подходит для | Крупные, высокопрочные детали (например, автомобильные панели, корпуса) |

| Ключевые материалы | Термореактивные композиты (SMC, BMC) |

| Основное преимущество | Высокое соотношение прочности к весу; более низкие затраты на оснастку по сравнению с литьем под давлением |

| Основное ограничение | Более медленное время цикла; ограниченная геометрическая сложность |

Готовы производить прочные, долговечные детали для вашей лаборатории или промышленных нужд?

KINTEK специализируется на предоставлении оборудования и расходных материалов, которые обеспечивают передовые производственные процессы, такие как компрессионное формование. Независимо от того, разрабатываете ли вы новые композитные материалы или увеличиваете объемы производства, наш опыт поможет вам достичь превосходных результатов. Свяжитесь с нашими экспертами сегодня, чтобы обсудить, как мы можем поддержать ваш проект надежными лабораторными решениями.

Визуальное руководство

Связанные товары

- Лабораторный гидравлический пресс с раздельным электрическим прессом для таблеток

- Лабораторный гидравлический пресс для перчаточного бокса

- Автоматический лабораторный гидравлический пресс для таблеток XRF и KBR

- Лабораторный гидравлический пресс для таблеточных батарей

- Автоматический гидравлический пресс с подогревом для высоких температур и нагревательными плитами для лаборатории

Люди также спрашивают

- Как называются части пресс-формы? Руководство по компонентам и функциям литьевой формы

- Какова функция высокочистых графитовых форм при вакуумном горячем прессовании спекания? Достижение плотных композитов ZrC-SiC

- Как называется внутренняя часть пресс-формы? Понимание формообразующей полости и пуансона

- Какую роль играют испытательные формы для аккумуляторов из нержавеющей стали? Важные сведения для тестирования твердотельных аккумуляторов

- Каковы преимущества использования двусторонних прессующих графитовых форм при вакуумном горячем прессовании композитов из серебра и алмаза?

- Каковы основные функции графитовой формы при вакуумном горячем прессовании композитов на основе Cu-Zn?

- Какова роль пресс-формы из нержавеющей стали при тестировании твердотельных аккумуляторов? Обеспечение стабильности и контакта под высоким давлением

- Каковы конкретные функции нейлоновой матрицы при сборке аккумуляторных форм? Обеспечение точного тестирования твердотельных аккумуляторов