На самом фундаментальном уровне ламинирование — это процесс постоянного соединения двух или более гибких материалов, известных как «полотна» или подложки, в единую композитную структуру. Клей обычно наносится на одну подложку, которая затем плотно прижимается ко второй подложке для образования связи. Полученный многослойный материал затем обрабатывается и наматывается в рулон для использования в таких областях, как упаковка или печать.

Ламинирование — это не просто склеивание слоев; это точный инженерный процесс, разработанный для создания нового, превосходного материала, который сочетает в себе желаемые свойства — такие как прочность, барьерная защита или пригодность для печати — своих отдельных компонентов.

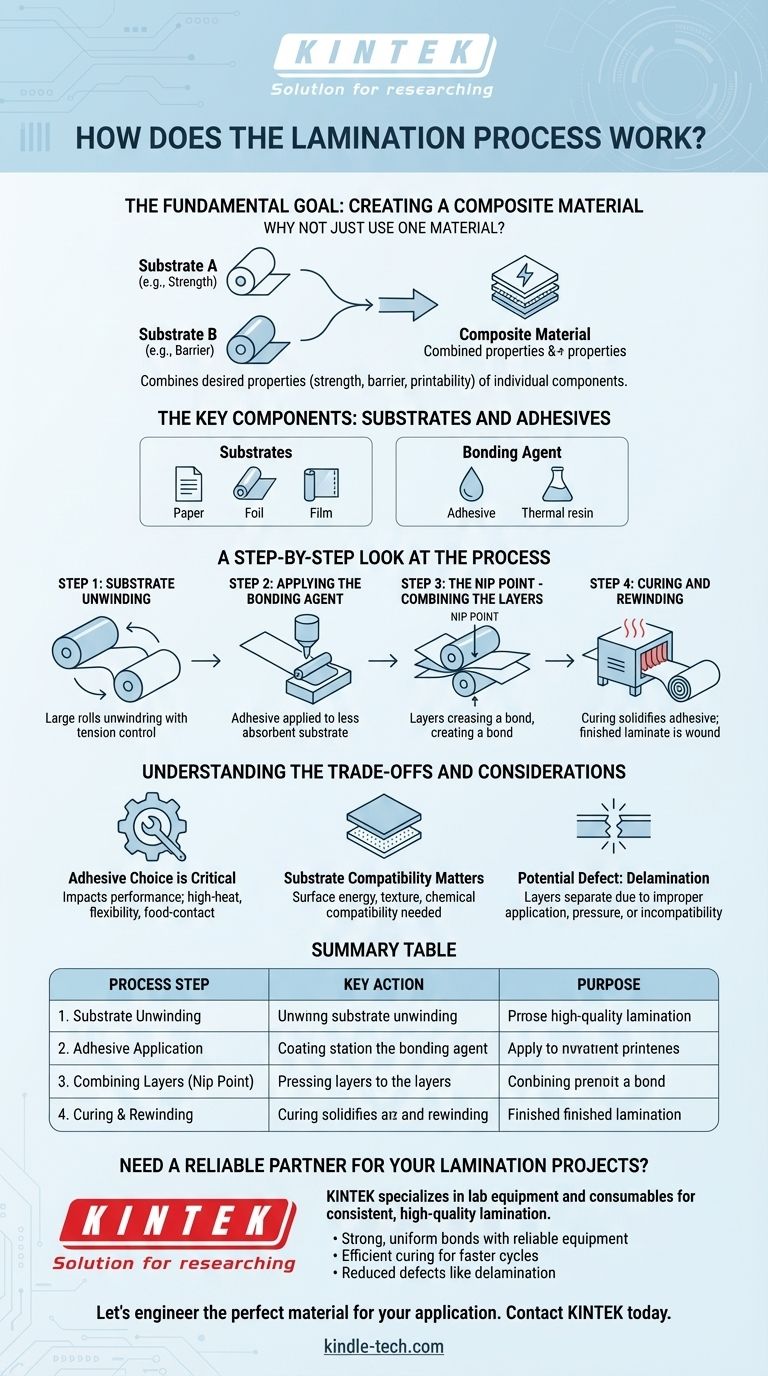

Основная цель: создание композитного материала

Почему бы просто не использовать один материал?

Один материал редко обладает всеми желаемыми характеристиками. Например, пищевая упаковка может требовать кислородного барьера одного пластика, прочности другого и поверхности, пригодной для печати, третьего.

Ламинирование позволяет нам комбинировать эти различные материалы. Конечный продукт представляет собой композит, который работает лучше, чем любой отдельный слой сам по себе.

Ключевые компоненты: подложки и клеи

Процесс включает два основных элемента. Подложки — это отдельные слои материала, которые объединяются, например, бумага, фольга или различные виды пластиковой пленки.

Связующее вещество — это вещество, которое удерживает их вместе. Хотя это часто жидкий клей, это также может быть термоактивная смола в процессе, называемом термическим ламинированием.

Пошаговый обзор процесса

Шаг 1: Размотка подложки

Процесс начинается с больших рулонов отдельных материалов подложки, установленных на машинах. Эти полотна тщательно разматываются под точным натяжением, чтобы обеспечить их плавную подачу в линию без морщин.

Шаг 2: Нанесение связующего вещества

Первое полотно подложки проходит через станцию нанесения покрытия. Здесь на его поверхность наносится тщательно дозированный слой клея.

Как правило, клей наносится на менее абсорбирующую или непористую подложку. Это предотвращает впитывание клея в материал, что ослабило бы окончательное соединение и привело бы к потере клея.

Шаг 3: Точка прижима — соединение слоев

Полотно с нанесенным клеем и второе полотно соединяются и направляются через набор из двух прижимных валов. Эта точка соединения называется «точкой прижима».

Высокое давление в точке прижима обеспечивает тесный контакт между слоями, вытесняя любой захваченный воздух и создавая прочное, однородное соединение по всей поверхности. Лезвие может использоваться для соскабливания излишков клея, выдавливающихся по краям.

Шаг 4: Отверждение и перемотка

После соединения вновь образованный ламинат может пройти через нагревательную камеру или сушильную печь. Этот этап, известный как отверждение, затвердевает клей и удаляет любые растворители.

Наконец, готовый многослойный ламинат наматывается в один большой рулон, готовый к нарезке, печати или преобразованию в свою окончательную форму, такую как пакет или этикетка.

Понимание компромиссов и соображений

Выбор клея имеет решающее значение

Тип используемого клея оказывает огромное влияние на производительность. Некоторые предназначены для высокотемпературных применений, другие — для гибкости, а третьи — для соответствия нормам контакта с пищевыми продуктами. Неправильный выбор может привести к разрушению соединения.

Совместимость подложек имеет значение

Не все материалы хорошо склеиваются друг с другом. Поверхностная энергия, текстура и химические свойства должны быть совместимы для достижения прочного соединения. Предварительная обработка поверхности подложки иногда необходима, чтобы сделать ее более восприимчивой к клею.

Потенциальный дефект: расслоение

Наиболее распространенным отказом при ламинировании является расслоение, когда слои начинают отделяться. Это может быть вызвано неправильным нанесением клея, недостаточным давлением в точке прижима или использованием несовместимых подложек. Это компрометирует целостность материала и его защитные свойства.

Правильный выбор для вашего применения

Понимание цели конечного продукта является ключом к определению правильной ламинированной структуры.

- Если ваша основная цель — защита продукта: Укажите ламинат со слоями, которые обеспечивают сильный барьер против влаги, кислорода или света, например, те, которые включают фольгу или специализированные пленки.

- Если ваша основная цель — визуальная привлекательность и долговечность: Выбирайте ламинаты за их поверхностную отделку (глянцевую или матовую) и устойчивость к царапинам и истиранию, что характерно для обложек книг и высококачественной печати.

- Если ваша основная цель — эффективность производства: Обсудите прочность соединения, скорость отверждения и стоимость материалов с вашим поставщиком, чтобы убедиться, что ламинат соответствует требованиям производительности и бюджета.

Рассматривая ламинирование как способ проектирования материала с нуля, вы можете создать конечный продукт, который идеально подходит для своей задачи.

Сводная таблица:

| Этап процесса | Ключевое действие | Цель |

|---|---|---|

| 1. Размотка подложки | Размотка рулонов материала (полотна) | Подача материалов в линию плавно и без морщин. |

| 2. Нанесение клея | Нанесение дозированного слоя клея | Создание связующего вещества, обычно на менее абсорбирующей подложке. |

| 3. Соединение слоев (точка прижима) | Прижимание полотен друг к другу через валы | Обеспечение тесного контакта и прочного, однородного соединения по всей поверхности. |

| 4. Отверждение и перемотка | Пропускание ламината через сушилку; намотка в рулон | Затвердевание клея и создание готового продукта, готового к дальнейшей обработке. |

Нужен надежный партнер для ваших проектов по ламинированию?

Создание идеального ламинированного материала требует точности, правильного оборудования и высококачественных расходных материалов. KINTEK специализируется на поставке долговечного лабораторного оборудования и необходимых расходных материалов, которые поддерживают стабильные, высококачественные процессы ламинирования для лабораторий упаковки, печати и материаловедения.

Мы поможем вам достичь:

- Прочных, однородных соединений с надежным оборудованием для нанесения.

- Эффективного отверждения для более быстрых производственных циклов.

- Уменьшения дефектов, таких как расслоение, благодаря стабильному качеству материала.

Давайте разработаем идеальный материал для вашего применения. Свяжитесь с KINTEK сегодня, чтобы обсудить ваши конкретные потребности в ламинировании и узнать, как наши решения могут улучшить производительность и долговечность вашего продукта.

Визуальное руководство

Связанные товары

- Лабораторный гидравлический пресс с раздельным электрическим прессом для таблеток

- Вакуумная печь горячего прессования для ламинирования и нагрева

- Теплый изостатический пресс для исследований твердотельных батарей

- Лабораторный гидравлический пресс для перчаточного бокса

- Установка изостатического прессования при повышенной температуре WIP 300 МПа для применений под высоким давлением

Люди также спрашивают

- Почему в ИК-Фурье спектроскопии используются таблетки KBr? Достижение четкого и точного анализа твердых образцов

- Работают ли гидравлические прессы на воде? Узнайте о критической роли гидравлического масла.

- Каково преимущество KBr? Непревзойденная ИК-прозрачность для точной спектроскопии

- Что такое метод таблетирования в ИК-спектроскопии? Освойте подготовку твердых образцов для четкой спектроскопии

- Что такое метод прессования порошковых таблеток? Руководство по точной подготовке образцов для ИК-Фурье спектроскопии