Чтобы выбрать термопластавтомат, вы должны определить четыре основных параметра, обусловленных вашей деталью и конструкцией пресс-формы: усилие смыкания (тоннаж), объем впрыска, размер плиты/расстояние между колоннами и тип системы привода (гидравлическая, электрическая или гибридная). Эти спецификации гарантируют, что машина сможет физически удерживать вашу пресс-форму, впрыскивать нужное количество пластика и производить детали, соответствующие вашим требованиям по качеству, стоимости и объему.

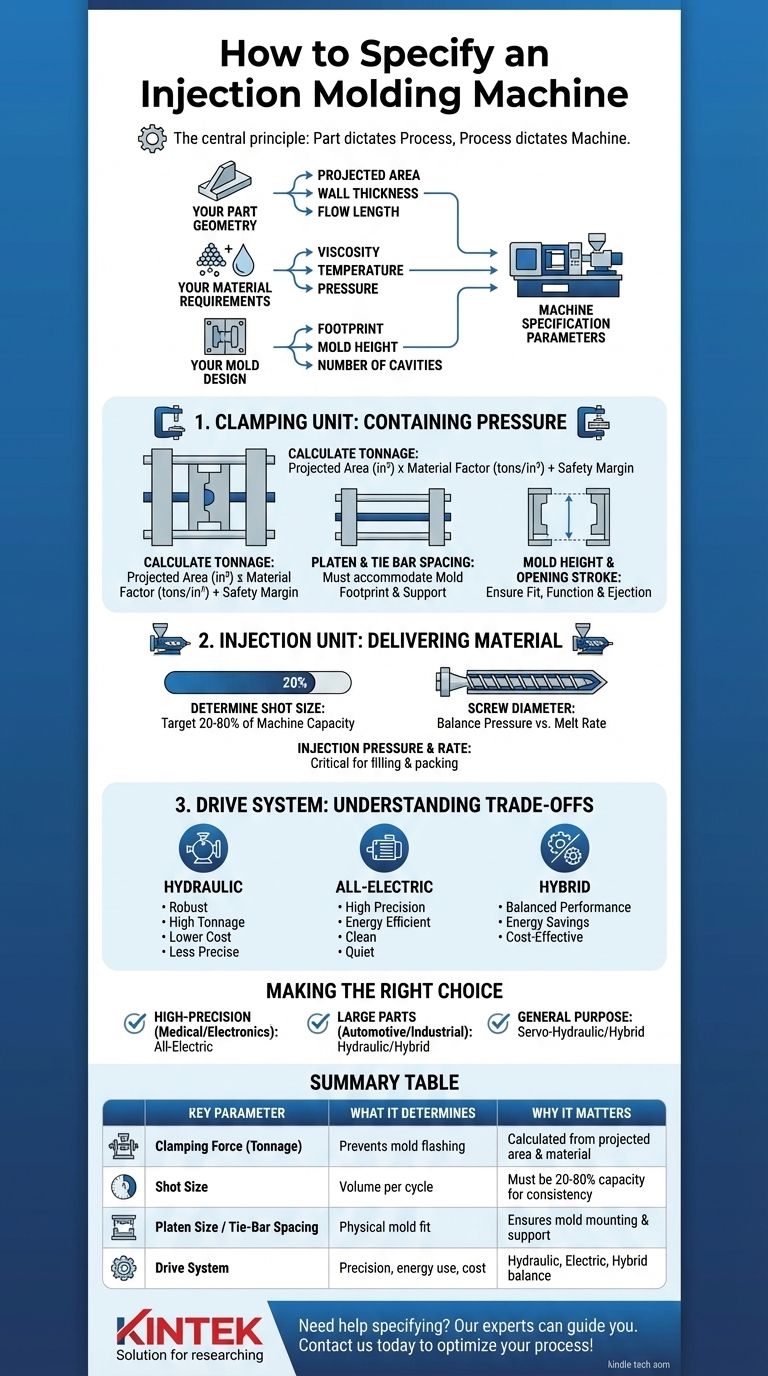

Центральный принцип спецификации машины заключается в том, что деталь диктует процесс, а процесс диктует машину. Вы не сможете выбрать правильную машину, не проведя предварительно детальный анализ геометрии вашей детали, используемой пластиковой смолы и самой конструкции пресс-формы.

Основа: Сначала деталь и пресс-форма, затем машина

Прежде чем вы сможете даже взглянуть на каталог машин, вы должны четко понимать компонент, который вы собираетесь производить. Каждая спецификация машины напрямую зависит от требований вашего конкретного применения.

Анализ геометрии вашей детали

Физическая форма и размер вашей детали являются основными движущими факторами. Обратите пристальное внимание на ее проекционную площадь — общую площадь тени детали при взгляде на нее со стороны раскрытия зажима. Это самый важный фактор при расчете необходимого усилия смыкания.

Также учитывайте толщину стенки и длину потока детали. Тонкостенные детали или детали с длинными, сложными путями потока требуют более высокого давления и скорости впрыска для полного заполнения до застывания пластика.

Понимание требований вашего материала

Различные пластиковые смолы ведут себя по-разному. Высоковязкий материал, такой как поликарбонат (ПК), требует значительно большего давления впрыска для заполнения пресс-формы, чем низковязкий материал, такой как полипропилен (ПП).

Каждый материал также имеет определенное технологическое окно для температуры и давления, которое инжекционный узел машины должен быть способен поддерживать постоянно.

Рассмотрение конструкции вашей пресс-формы

Физический размер пресс-формы, или ее габариты, определяет требуемый размер плиты. Толщина пресс-формы определяет диапазон высоты пресс-формы, который должна вмещать машина.

Кроме того, количество гнезд в пресс-форме напрямую влияет как на требуемое усилие смыкания (больше гнезд = большая проекционная площадь), так и на необходимый объем впрыска.

Спецификация узла смыкания: Сдерживание давления

Задача узла смыкания — удерживать две половины пресс-формы закрытыми против огромной силы, создаваемой инжекционным узлом.

Расчет усилия смыкания (тоннажа)

Это ключевая характеристика для любой машины. Недостаточный тоннаж приведет к облою пресс-формы, созданию дефектных деталей и потенциальному повреждению инструмента.

Базовый расчет: Проекционная площадь (в дюймах²) x Коэффициент материала (тонн/дюйм²). Коэффициент материала — это общее эмпирическое правило, обычно варьирующееся от 2 до 8 тонн на квадратный дюйм в зависимости от вязкости материала и сложности детали. Например, простая деталь из ПП может потребовать 2-3 тонны/дюйм², в то время как тонкостенная деталь из ПК может потребовать 5 тонн/дюйм² или более.

Всегда добавляйте запас прочности не менее 10-20% к рассчитанному тоннажу.

Соответствие габаритам пресс-формы: Размер плиты и расстояние между колоннами

Пресс-форма должна физически помещаться в машине. Колонны — это четыре большие стойки, соединяющие неподвижную и подвижную плиты. Расстояние между колоннами (горизонтальное и вертикальное) определяет максимальные размеры пресс-формы, которые могут быть установлены.

Общий размер плиты также важен, так как она должна быть достаточно большой, чтобы правильно поддерживать всю основу пресс-формы.

Обеспечение соответствия и функционирования: Высота пресс-формы и ход открытия

Высота пресс-формы — это способность машины обрабатывать определенный диапазон толщин пресс-форм. Толщина вашей пресс-формы должна находиться между указанными минимальным и максимальным значениями машины.

Ход открытия — это максимальное расстояние, на которое может перемещаться подвижная плита. Этот ход должен быть достаточно большим, чтобы готовая деталь могла быть извлечена и удалена из пресс-формы, часто с помощью робота.

Спецификация инжекционного узла: Подача материала

Инжекционный узел отвечает за расплавление пластиковой смолы и ее впрыск в полость пресс-формы с точностью и мощностью.

Определение объема впрыска

Объем впрыска — это максимальный объем (часто выражаемый в весе в унциях или граммах для конкретного материала, такого как полистирол) пластика, который машина может впрыснуть за один цикл.

Ваш общий вес впрыска (деталь(и) + литниковая система) в идеале должен составлять от 20% до 80% от максимальной производительности машины по впрыску. Использование менее 20% может привести к деградации смолы из-за чрезмерного времени пребывания в цилиндре. Использование более 80% рискует привести к непостоянным впрыскам и плохому контролю процесса.

Роль диаметра шнека

Шнек — это сердце инжекционного узла. Шнек меньшего диаметра может создавать более высокое давление впрыска, но имеет более низкую скорость плавления. Шнек большего диаметра обеспечивает более высокую скорость плавления и пластифицирующую способность, но при более низких максимальных давлениях. Выбор — это баланс, основанный на вашем материале и потребностях в цикле.

Давление и скорость впрыска

Максимальное давление впрыска — это сила, которую машина может приложить для проталкивания материала в пресс-форму. Как упоминалось, высоковязкие материалы и тонкостенные детали требуют более высоких давлений.

Скорость впрыска — это скорость, с которой материал может быть подан. Это критически важно для деталей, где пластик может остыть и затвердеть до полного заполнения пресс-формы.

Понимание компромиссов: Гидравлические, электрические и гибридные

Система привода — это фундаментальный выбор, который влияет на точность, энергопотребление и стоимость.

Аргументы в пользу гидравлических машин

Гидравлические машины — это традиционные рабочие лошадки отрасли. Они предлагают очень высокие усилия смыкания, прочны, долговечны и имеют более низкую начальную цену. Они отлично подходят для более крупных, менее сложных деталей, где абсолютная точность не является основной задачей.

Точность полностью электрических машин

Полностью электрические машины используют высокоточные серводвигатели вместо гидравлики. Это обеспечивает исключительную повторяемость, точность и энергоэффективность. Они также намного тише и чище, что делает их стандартом для медицинских, электронных и других высокоточных применений.

Сбалансированный подход: Гибридные машины

Гибридные машины сочетают технологии, обычно используя электрический привод шнека для точного плавления и впрыска, в сочетании с гидравлическим зажимом для мощного и экономичного тоннажа. Они предлагают убедительный баланс производительности, энергосбережения и цены.

Правильный выбор для вашей цели

Выбор машины — это процесс согласования возможностей с вашими конкретными производственными целями.

- Если ваш основной акцент делается на высокоточные медицинские или электронные детали: Полностью электрическая машина является лучшим выбором благодаря ее непревзойденной повторяемости и чистой работе.

- Если ваш основной акцент делается на крупные автомобильные, бытовые или промышленные детали: Гидравлическая или большая гибридная машина обеспечит необходимое усилие смыкания и долговечность в экономичном исполнении.

- Если ваш основной акцент делается на литье общего назначения с балансом стоимости и производительности: Современная сервогидравлическая или гибридная машина предлагает отличное сочетание энергоэффективности и возможностей.

Начиная с вашей детали и систематически определяя эти параметры, вы превращаете выбор машины из догадки в точное инженерное решение.

Сводная таблица:

| Ключевой параметр | Что он определяет | Почему это важно |

|---|---|---|

| Усилие смыкания (тоннаж) | Предотвращает облой пресс-формы | Рассчитывается по проекционной площади детали и материалу |

| Объем впрыска | Объем пластика за цикл | Должен составлять 20-80% от производительности машины для стабильности |

| Размер плиты / Расстояние между колоннами | Физическое соответствие пресс-формы | Гарантирует возможность установки и поддержки пресс-формы |

| Система привода | Точность, энергопотребление, стоимость | Гидравлическая (надежная), Электрическая (точная), Гибридная (сбалансированная) |

Нужна помощь в выборе идеального термопластавтомата для вашей лаборатории или производственной линии? KINTEK специализируется на лабораторном оборудовании и расходных материалах, удовлетворяя лабораторные потребности с точностью и надежностью. Наши эксперты помогут вам в процессе выбора, чтобы убедиться, что вы получите машину, соответствующую геометрии вашей детали, материалу и требованиям к объему. Свяжитесь с нами сегодня, чтобы оптимизировать ваш процесс литья под давлением и достичь превосходного качества деталей!

Визуальное руководство

Связанные товары

- Лабораторная пресс-форма для таблетирования порошка в стальном кольце XRF & KBR для ИК-Фурье

- Двухплитная нагревательная пресс-форма для лаборатории

- Лабораторная пресс-форма для инфракрасного излучения

- Инфракрасная пресс-форма без извлечения образца для лабораторных применений

- Лабораторный гидравлический пресс для перчаточного бокса

Люди также спрашивают

- Почему мы используем таблетки KBr в ИК-спектроскопии? Обеспечьте четкий анализ образцов с помощью инфракрасно-прозрачной матрицы

- Почему в ИК-спектроскопии используется только KBr? Правда о лучшем материале для вашего образца

- Как выполняется метод таблетирования KBr? Пошаговое руководство по идеальной подготовке образцов для ИК-Фурье спектроскопии

- Каков диапазон размеров гранул? От 1 мм до 25 мм. Найдите идеальный размер для вашего применения

- Как приготовить таблетки из бромида калия (KBr) для ИК-Фурье спектроскопии? Освойте технику для получения высококачественных ИК-спектров