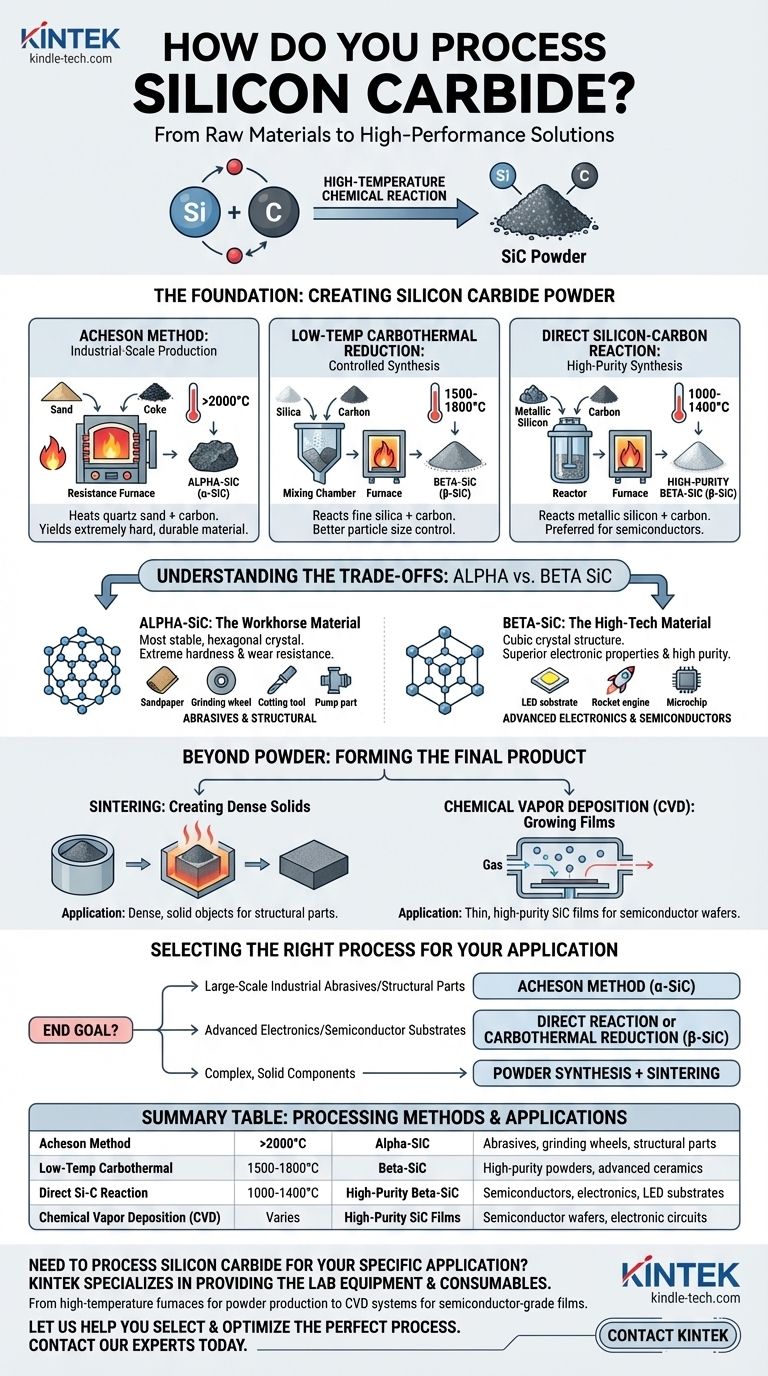

По своей сути, обработка карбида кремния начинается с высокотемпературной химической реакции для получения порошка SiC. Три основных промышленных метода — это метод Ачесона, низкотемпературное карботермическое восстановление и прямая реакция кремния с углеродом. Каждый метод работает в разном температурном диапазоне и выбирается в зависимости от требуемой чистоты и кристаллической структуры конечного материала.

Метод, используемый для обработки карбида кремния, является стратегическим выбором, а не просто производственным этапом. Он напрямую определяет, производите ли вы более твердый альфа-SiC для абразивов или высокочистый бета-SiC, необходимый для передовой электроники, что диктует конечную стоимость и производительность материала.

Основа: получение порошка карбида кремния

Первый и самый важный этап обработки — это синтез исходного порошка карбида кремния. Выбранный здесь метод определяет фундаментальные свойства материала.

Метод Ачесона: Промышленное производство

Это старейший и наиболее распространенный метод массового производства. Он включает нагревание смеси высокочистого кварцевого песка и углерода (обычно из нефтяного кокса) в большой печи сопротивления до температур, превышающих 2000°C.

В результате этого процесса в основном получается альфа-карбид кремния (α-SiC) — чрезвычайно твердый и долговечный материал, идеальный для промышленного применения.

Низкотемпературное карботермическое восстановление: Контролируемый синтез

Этот метод включает реакцию тонкого порошка кремнезема с углеродным порошком в более низком температурном диапазоне, обычно от 1500°C до 1800°C.

В результате получается порошок бета-карбида кремния (β-SiC). Этот подход обеспечивает лучший контроль над конечным размером частиц и свойствами по сравнению с методом Ачесона.

Прямая реакция кремния с углеродом: Синтез высокой чистоты

Для применений, требующих высочайшей чистоты, металлический порошок кремния вступает в прямую реакцию с углеродным порошком. Эта реакция происходит при еще более низких температурах, от 1000°C до 1400°C.

Этот процесс является предпочтительным путем для получения высокочистого порошка β-SiC, который необходим для полупроводниковой промышленности.

Понимание компромиссов: Альфа против Бета SiC

Различие между методами обработки критически важно, поскольку они производят разные кристаллические структуры, или «полиморфы», карбида кремния. Двумя наиболее важными являются Альфа (α) и Бета (β).

Значение кристаллической структуры

Альфа-SiC — наиболее стабильный и распространенный полиморф, характеризующийся гексагональной кристаллической структурой. Он исключительно твердый и образуется при очень высоких температурах.

Бета-SiC имеет кубическую кристаллическую структуру и образуется при более низких температурах. Хотя он все еще очень твердый, его главное преимущество заключается в превосходных электронных свойствах и возможности синтеза с очень высокой чистотой.

Альфа-SiC: Рабочая лошадка

α-SiC, получаемый в основном методом Ачесона, ценится за свои механические свойства. Его исключительная твердость и износостойкость делают его стандартом для абразивных и конструкционных применений.

Типичное использование включает наждачную бумагу, шлифовальные круги, режущие инструменты и долговечные компоненты, такие как детали насосов и нагревательные элементы печей.

Бета-SiC: Высокотехнологичный материал

β-SiC, синтезируемый посредством карботермического восстановления или прямой реакции, ценится за свою чистоту и полупроводниковые характеристики.

Его уникальная электронная ширина запрещенной зоны делает его незаменимым для мощных высокочастотных электронных устройств. Ключевые области применения включают подложки для светодиодов и компоненты для ракетных двигателей, где первостепенное значение имеют высокая теплопроводность и чистота.

Помимо порошка: Формирование конечного продукта

Получение порошка — это только первый шаг. Чтобы быть полезным в таких применениях, как сопла ракет или электронные пластины, этот порошок должен быть уплотнен в твердую форму.

Спекание: Создание плотных тел

Спекание включает прессование порошка SiC в форме и нагревание его до высокой температуры, заставляя отдельные частицы скрепляться в плотный твердый объект.

Химическое осаждение из паровой фазы (CVD): Выращивание пленок

Для полупроводниковых применений часто используется CVD. Этот процесс выращивает тонкую кристаллическую пленку высокочистого SiC непосредственно на подложке, создавая основу для построения электронных схем.

Выбор правильного процесса для вашего применения

Выбор метода обработки полностью зависит от вашей конечной цели, балансируя стоимость, объем и требуемые свойства материала.

- Если ваш основной фокус — крупномасштабные промышленные абразивы или конструкционные детали: Метод Ачесона является наиболее экономичным путем для производства долговечного α-SiC.

- Если ваш основной фокус — передовая электроника или полупроводниковые подложки: Необходима прямая реакция или низкотемпературное карботермическое восстановление для создания требуемого высокочистого β-SiC.

- Если ваш основной фокус — создание сложных твердых компонентов: Помните, что синтез порошка — это только первый этап; для формирования конечной детали потребуется вторичный процесс, такой как спекание.

Понимание связи между начальным методом синтеза и конечными свойствами материала является ключом к успешному использованию уникальных возможностей карбида кремния.

Сводная таблица:

| Метод обработки | Температурный диапазон | Основной результат | Ключевые области применения |

|---|---|---|---|

| Метод Ачесона | >2000°C | Альфа-SiC (α-SiC) | Абразивы, шлифовальные круги, конструкционные детали |

| Низкотемпературное карботермическое восстановление | 1500-1800°C | Бета-SiC (β-SiC) | Высокочистые порошки, передовая керамика |

| Прямая реакция кремния с углеродом | 1000-1400°C | Высокочистый Бета-SiC (β-SiC) | Полупроводники, электроника, подложки для светодиодов |

| Химическое осаждение из паровой фазы (CVD) | Варьируется | Пленки SiC высокой чистоты | Полупроводниковые пластины, электронные схемы |

Нужна обработка карбида кремния для вашего конкретного применения?

Независимо от того, разрабатываете ли вы передовые полупроводники, высокоэффективные абразивы или долговечные конструкционные компоненты, правильный метод обработки имеет решающее значение для достижения желаемых свойств материала. KINTEK специализируется на предоставлении лабораторного оборудования и расходных материалов, необходимых для точного синтеза и обработки карбида кремния — от высокотемпературных печей для производства порошка до систем CVD для пленок полупроводникового качества.

Позвольте нам помочь вам выбрать и оптимизировать идеальный процесс для ваших нужд. Свяжитесь с нашими экспертами сегодня, чтобы обсудить, как решения KINTEK могут повысить эффективность вашей обработки карбида кремния и производительность конечного продукта.

Визуальное руководство

Связанные товары

- Печь для трубчатого химического осаждения из паровой фазы, изготовленная на заказ, универсальная система оборудования для химического осаждения из паровой фазы

- Раздельная камерная трубчатая печь для химического осаждения из паровой фазы с вакуумной станцией

- Раздельная трубчатая печь 1200℃ с кварцевой трубой, лабораторная трубчатая печь

- Нагревательные элементы из карбида кремния (SiC) для электрических печей

- Лабораторная печь с кварцевой трубой для быстрой термической обработки (RTP)

Люди также спрашивают

- Что такое трубчатая печь CVD? Полное руководство по осаждению тонких пленок

- Как хиральность влияет на углеродные нанотрубки? Она определяет, являются ли они металлом или полупроводником

- Какую роль играет оборудование для химического осаждения из газовой фазы (CVD) в приготовлении композитов C/C? Экспертный анализ

- Каковы основные преимущества химического осаждения из паровой фазы (CVD)? Достижение точного покрытия сложных геометрий

- Что такое метод плавающего катализатора? Руководство по высокопроизводительному производству УНТ