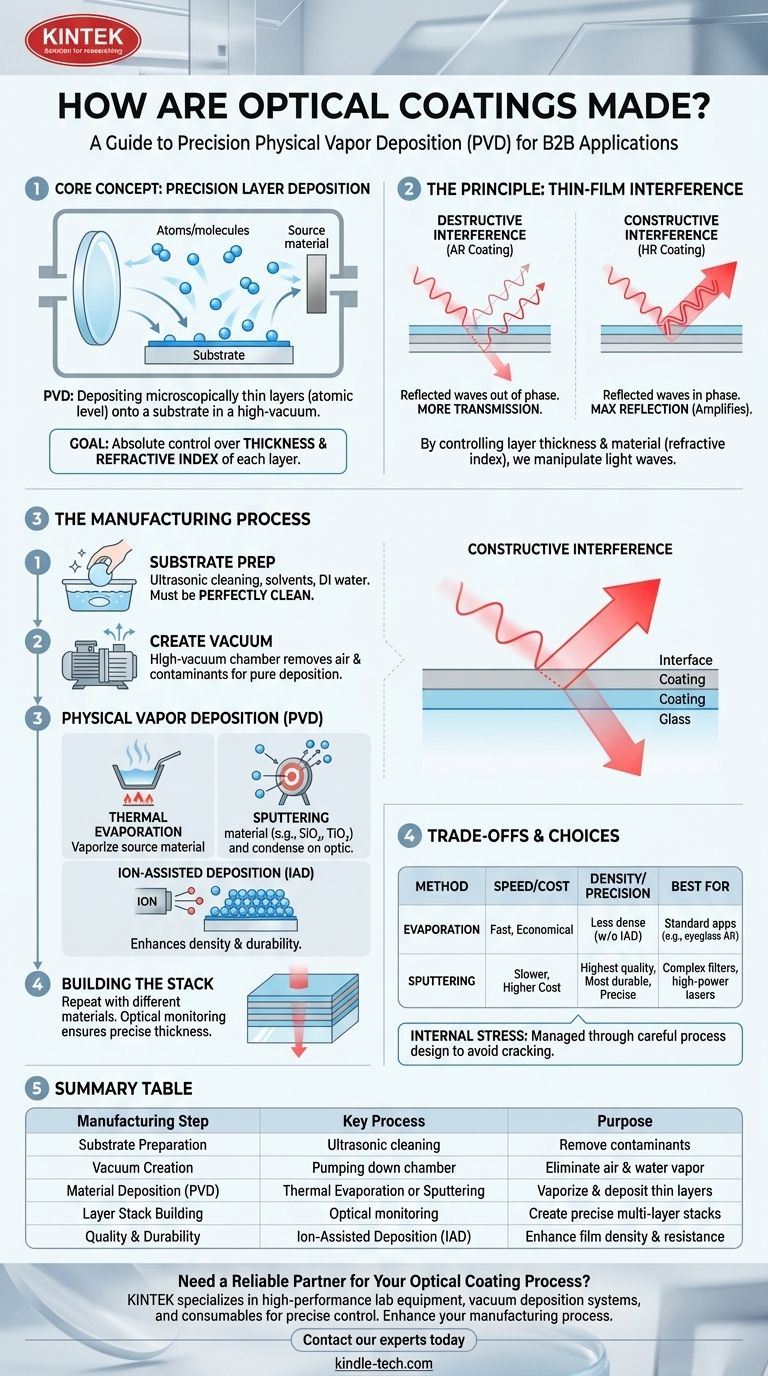

По своей сути, оптическое покрытие изготавливается путем нанесения микроскопически тонких слоев определенных материалов на оптическую поверхность, такую как линза или зеркало. Этот процесс, известный как физическое осаждение из паровой фазы (PVD), происходит внутри высоковакуумной камеры, где материалы испаряются, а затем конденсируются на подложке, наращивая покрытие слой за слоем, по одному атому. Производительность покрытия определяется созданием точной стопки из нескольких слоев, каждый из которых имеет разную толщину и показатель преломления.

Весь производственный процесс оптических покрытий разработан для достижения одной фундаментальной цели: абсолютного контроля над толщиной и показателем преломления каждого слоя в многослойной стопке. Эта точность позволяет покрытию манипулировать световыми волнами с помощью принципа интерференции тонких пленок.

Принцип: Почему слои важны

Прежде чем понять производственный процесс, крайне важно понять его назначение. Оптические покрытия работают, используя волновую природу света против себя.

Роль интерференции тонких пленок

Когда свет попадает на покрытую поверхность, часть его отражается от верхней части покрытия, а часть проникает в покрытие, отражаясь от последующих слоев или самой подложки.

Цель состоит в том, чтобы контролировать фазу этих отраженных световых волн. Точно спроектировав толщину и материал (показатель преломления) каждого слоя, мы можем заставить отраженные волны интерферировать друг с другом.

Деструктивная против конструктивной интерференции

Для антибликового (AR) покрытия слои спроектированы таким образом, чтобы отраженные волны были вне фазы, заставляя их взаимно уничтожаться. Это деструктивная интерференция, и она приводит к тому, что больше света проходит через оптику.

Для высокоотражающего (HR) зеркального покрытия слои спроектированы таким образом, чтобы отраженные волны были идеально в фазе. Это конструктивная интерференция, которая усиливает отражение почти до 100%.

Процесс: Внутри вакуумной камеры

Создание слоев толщиной всего в несколько нанометров требует чрезвычайно контролируемой среды, свободной от загрязнений. Вот почему все передовые оптические покрытия выполняются в высоковакуумной камере.

Шаг 1: Подготовка подложки

Оптические компоненты (подложки) должны быть идеально чистыми. Любая микроскопическая пыль, масло или остатки создадут дефект в покрытии, что приведет к его выходу из строя. Процесс очистки представляет собой многоступенчатую процедуру, включающую ультразвуковые ванны, растворители и деионизированную воду.

Шаг 2: Создание вакуума

Чистые подложки загружаются в камеру, которая затем откачивается до высокого вакуума. Это удаляет воздух и водяной пар, которые в противном случае загрязнили бы материалы покрытия и помешали бы процессу осаждения.

Шаг 3: Физическое осаждение из паровой фазы (PVD)

Это сердце процесса. Исходный материал — обычно оксид металла или фторид, такой как диоксид кремния (SiO₂) или диоксид титана (TiO₂) — испаряется. Испаренные молекулы движутся по прямым линиям через вакуум и конденсируются на относительно холодных поверхностях оптики.

Существует два основных метода испарения исходного материала:

Термическое испарение

Исходный материал помещается в тигель и нагревается до испарения. Этот процесс часто усиливается ионным источником (ионно-стимулированное осаждение, или IAD), который бомбардирует подложку энергичными ионами. Это более плотно упаковывает конденсирующиеся молекулы, создавая более плотное и прочное покрытие.

Распыление

Мишень, изготовленная из исходного материала, бомбардируется высокоэнергетическими ионами (обычно аргоном). Эта бомбардировка физически выбивает атомы из мишени, которые затем «распыляются» на подложку. Распыление позволяет получать чрезвычайно плотные, однородные и прочные пленки с высокой степенью точности.

Шаг 4: Построение стека

Для создания высокопроизводительного покрытия процесс повторяется с использованием различных материалов. Может быть нанесен слой материала с низким показателем преломления, за которым следует слой материала с высоким показателем преломления.

Система оптического мониторинга измеряет свет, отражающийся или проходящий через оптику во время осаждения. Это позволяет системе отключать источник осаждения в тот самый момент, когда слой достигает целевой толщины, обеспечивая чрезвычайную точность.

Понимание компромиссов

Выбор метода осаждения включает в себя прямой компромисс между производительностью, долговечностью и стоимостью. Ни один процесс не идеален для каждого применения.

Испарение: Скорость против плотности

Испарение обычно быстрее и дешевле, чем распыление, что делает его подходящим для многих применений. Однако без ионного усиления полученные пленки могут быть менее плотными и более восприимчивыми к факторам окружающей среды, таким как влажность.

Распыление: Точность против стоимости

Распыление создает самые высококачественные, самые прочные и наиболее воспроизводимые покрытия. Его медленный, контролируемый характер идеален для сложных фильтров или оптики для мощных лазеров. Эта точность и долговечность достигаются за счет более длительных циклов и более высоких затрат на оборудование.

Внутреннее напряжение

По мере осаждения слоев в покрытии может накапливаться механическое напряжение. Слишком большое напряжение может привести к растрескиванию или отслаиванию покрытия от подложки, что является критическим режимом отказа, который необходимо контролировать посредством тщательного проектирования процесса.

Правильный выбор для вашей цели

Метод изготовления напрямую связан с предполагаемым использованием оптики. Понимание этой связи является ключом к выбору правильного продукта.

- Если ваша основная цель — максимальная производительность (например, сложный фильтр или AR-покрытие с низкими потерями): Распыление часто является превосходным выбором из-за его исключительной точности и плотности слоя.

- Если ваша основная цель — долговечность в суровых условиях (например, оптика для наружного применения или военная оптика): Ионно-стимулированное осаждение или распыление обеспечивает плотные, твердые пленки, необходимые для сопротивления истиранию и изменениям окружающей среды.

- Если ваша основная цель — экономичность для стандартных применений (например, простое AR-покрытие для очков): Термическое испарение обеспечивает надежное и экономичное решение, отвечающее необходимым критериям производительности.

В конечном итоге, способность точно производить эти сложные, невидимые структуры — это то, что превращает простой кусок стекла в высокопроизводительный оптический компонент.

Сводная таблица:

| Этап производства | Ключевой процесс | Назначение |

|---|---|---|

| Подготовка подложки | Ультразвуковая очистка растворителями | Удаление загрязнений для получения покрытия без дефектов |

| Создание вакуума | Откачка камеры | Удаление воздуха и водяного пара для чистого осаждения |

| Осаждение материала (PVD) | Термическое испарение или распыление | Испарение и осаждение тонких слоев материалов |

| Построение стека слоев | Оптический мониторинг и многократное осаждение | Создание точных многослойных стеков для интерференции |

| Качество и долговечность | Ионно-стимулированное осаждение (IAD) | Повышение плотности пленки и устойчивости к воздействию окружающей среды |

Нужен надежный партнер для вашего процесса оптического покрытия?

Прецизионные оптические покрытия требуют специализированного оборудования и опыта. В KINTEK мы специализируемся на высокопроизводительном лабораторном оборудовании, включая системы вакуумного напыления и расходные материалы, необходимые для создания прочных антибликовых, высокоотражающих и фильтрующих покрытий. Независимо от того, разрабатываете ли вы лазерную оптику, потребительские линзы или сложные оптические фильтры, наши решения обеспечивают точный контроль толщины и показателя преломления, который требуется вашему приложению.

Позвольте нам помочь вам достичь превосходных оптических характеристик и долговечности. Свяжитесь с нашими экспертами сегодня, чтобы обсудить ваши конкретные проблемы с покрытием и узнать, как наше надежное оборудование может улучшить ваш производственный процесс.

Визуальное руководство

Связанные товары

- Наклонная роторная установка для плазменно-усиленного химического осаждения из паровой фазы (PECVD) с трубчатой печью

- Лабораторная установка для вытяжки пленки из ПВХ для тестирования пленки

- Лабораторная экструзионная машина для выдувания трехслойной соэкструзионной пленки

- Автоматический вакуумный термопресс с сенсорным экраном

- Вакуумная печь горячего прессования для ламинирования и нагрева

Люди также спрашивают

- Что такое система напыления? Добейтесь непревзойденного осаждения тонких пленок для вашей лаборатории

- Сколько существует типов методов осаждения из паровой фазы? Объяснение PVD и CVD

- Что такое депонирование в экологической химии? Понимание того, как загрязнение воздуха вредит экосистемам

- Каковы эффекты магнетронного распыления? Получите высококачественные, долговечные тонкие пленки для вашей лаборатории

- В чем разница между окислительной и восстановительной средой? Ключевые выводы для химических реакций