Да, но для этого процесса выбираются только определенные стали. Хотя вся сталь содержит углерод, производственная технология, известная как цементация, применяется исключительно к низкоуглеродистым сталям. Цель состоит не просто в добавлении углерода, а в создании компонента с двумя различными наборами свойств: чрезвычайно твердой, износостойкой поверхностью и мягкой, вязкой и пластичной сердцевиной.

Цементация — это процесс поверхностного упрочнения, при котором углерод диффундирует в поверхность низкоуглеродистой стали. Это позволяет поверхности стать твердой после закалки, в то время как сердцевина остается вязкой, создавая компонент, устойчивый как к поверхностному износу, так и к катастрофическому разрушению.

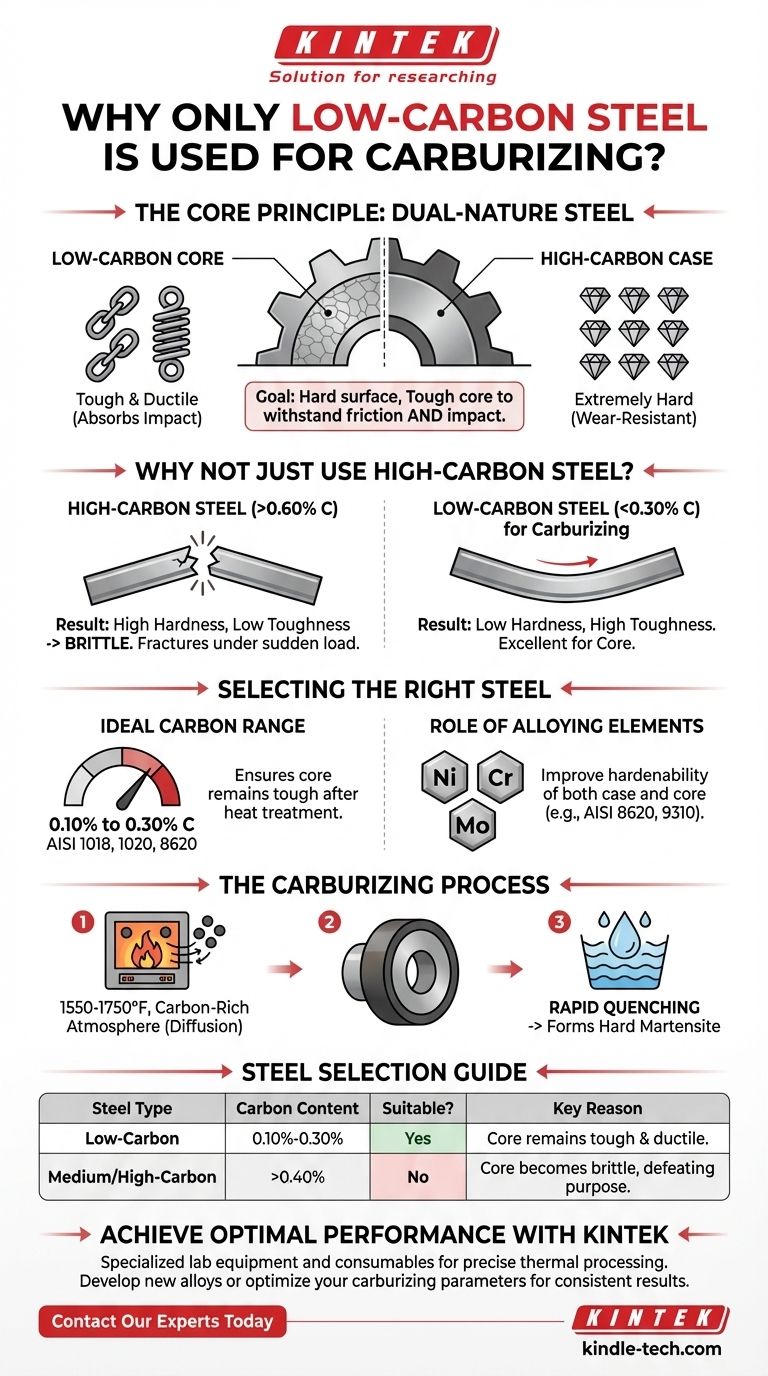

Основной принцип: создание стали двойной природы

Цементация решает фундаментальную инженерную дилемму. Многие применения, такие как зубчатые колеса или подшипники, требуют материала, который может выдерживать поверхностное трение и износ, а также сопротивляться ударам и толчкам, не разрушаясь.

Почему бы просто не использовать высокоуглеродистую сталь?

Простая высокоуглеродистая сталь (содержащая >0,60% углерода) может быть сделана очень твердой путем закалки. Однако эта твердость сопряжена со значительным компромиссом: хрупкостью. Деталь, полностью изготовленная из высокоуглеродистой стали, была бы прочной, но могла бы легко разрушиться при внезапной нагрузке или ударе.

Цель "поверхностного упрочнения"

Цель цементации — создать "слой" — тонкий, упрочненный внешний слой — на стальной детали. Это обеспечивает необходимую твердость поверхности для износостойкости.

Под этим слоем находится исходная низкоуглеродистая "сердцевина", которая не упрочняется значительно во время закалки. Эта сердцевина остается относительно мягкой, пластичной и вязкой, что позволяет ей поглощать энергию удара без разрушения.

Как содержание углерода определяет свойства

Конечная твердость закаленной стали почти полностью зависит от содержания углерода.

- Низкое содержание углерода (<0,30% C): Приводит к низкой твердости, но высокой вязкости.

- Высокое содержание углерода (>0,60% C): Приводит к высокой твердости, но низкой вязкости (хрупкости). Цементация создает композитный материал путем формирования высокоуглеродистого слоя на низкоуглеродистой основе.

Выбор правильной стали для цементации

Успех процесса зависит от выбора правильного исходного материала. Сталь должна иметь достаточно низкое содержание углерода, чтобы сердцевина оставалась вязкой после окончательной термической обработки.

Идеальный диапазон содержания углерода

Стали, выбранные для цементации, обычно имеют содержание углерода от 0,10% до 0,30%. Распространенные марки включают AISI 1018, 1020 и 8620.

Роль легирующих элементов

Хотя простые углеродистые стали могут быть цементированы, легированные стали, такие как AISI 8620 или 9310, часто предпочтительнее для более требовательных применений.

Легирующие элементы, такие как никель, хром и молибден, не участвуют непосредственно в цементации, но значительно улучшают прокаливаемость как слоя, так и сердцевины. Это позволяет достичь большей прочности и эффективно упрочнять более крупные поперечные сечения.

Краткий обзор процесса

Стальная деталь нагревается до высокой температуры (обычно 1550-1750°F или 850-950°C) внутри герметичной печи с углеродсодержащей атмосферой. Атомы углерода из атмосферы диффундируют в поверхность стали, при этом глубина проникновения контролируется временем и температурой. После цементации деталь закаливается (быстро охлаждается), чтобы превратить высокоуглеродистый слой в очень твердую структуру, называемую мартенситом.

Понимание компромиссов и ограничений

Цементация — мощный, но специфический инструмент. Применение ее к неправильному материалу сводит на нет ее цель и может привести к выходу компонента из строя.

Почему нельзя цементировать средне- или высокоуглеродистую сталь

Попытка цементации стали, которая уже содержит значительное количество углерода (например, 0,40% C или выше), контрпродуктивна.

После закалки сердцевина такой стали сама по себе станет твердой и хрупкой. Это полностью нивелирует основное преимущество цементации, которое заключается в сохранении вязкой сердцевины. В результате получается деталь, которая хрупка по всей своей толщине.

Сложность и стоимость процесса

Цементация — это многостадийный процесс: цементация, закалка и часто отпуск. Это более трудоемко и дорого, чем простая объемная закалка, используемая для среднеуглеродистых сталей.

Потенциал для деформации

Высокие температуры, за которыми следует быстрое охлаждение, вызывают значительные термические напряжения. Это может привести к деформации или искривлению детали, часто требуя окончательной шлифовки или механической обработки для достижения окончательной точности размеров.

Правильный выбор для вашей цели

Выбор правильной стратегии упрочнения полностью зависит от механических требований к конечному компоненту.

- Если ваш основной акцент делается на исключительной износостойкости поверхности в сочетании с превосходной вязкостью сердцевины (зубчатые колеса, валы, подшипники): Цементация низкоуглеродистой легированной стали — это лучшее решение.

- Если ваш основной акцент делается на хорошей твердости и прочности по всей детали (инструменты, болты, конструкционные плиты): Среднеуглеродистая сталь (например, 1045 или 4140) с объемной закалкой является более прямым и экономичным выбором.

- Если ваш основной акцент делается на формуемости и свариваемости без особых требований к твердости (общее производство): Стандартная низкоуглеродистая сталь, используемая в поставляемом состоянии, достаточна.

Понимая взаимосвязь между углеродом и твердостью, вы можете уверенно выбрать точную сталь и термический процесс, соответствующие вашей инженерной задаче.

Сводная таблица:

| Тип стали | Содержание углерода | Подходит для цементации? | Основная причина |

|---|---|---|---|

| Низкоуглеродистая сталь | 0,10% - 0,30% | Да | Сердцевина остается вязкой и пластичной после упрочнения. |

| Средне-/высокоуглеродистая сталь | >0,40% | Нет | Сердцевина становится хрупкой, что сводит на нет цель поверхностного упрочнения. |

Достижение оптимальной производительности для ваших критически важных компонентов

Выбор правильной стали и процесса термической обработки имеет решающее значение для создания долговечных, высокопроизводительных деталей. Процесс цементации требует точного контроля и правильных исходных материалов для обеспечения твердой, износостойкой поверхности и вязкой, поглощающей удары сердцевины.

KINTEK специализируется на предоставлении современного лабораторного оборудования и расходных материалов, необходимых для точной термической обработки. Независимо от того, разрабатываете ли вы новые сплавы или оптимизируете параметры цементации, наши решения помогут вам достичь стабильных, надежных результатов.

Давайте вместе улучшим ваш производственный процесс. Свяжитесь с нашими экспертами сегодня, чтобы обсудить ваши конкретные лабораторные и производственные потребности!

Визуальное руководство

Связанные товары

- Вертикальная лабораторная трубчатая печь

- Печь с контролируемой атмосферой 1700℃ Печь с инертной атмосферой азота

- Печь с контролируемой атмосферой 1200℃, печь с азотной инертной атмосферой

- Печь с контролируемой атмосферой 1400℃ с азотной и инертной атмосферой

- Печь для вакуумной термообработки и спекания с давлением воздуха 9 МПа

Люди также спрашивают

- Что такое вертикальная трубчатая печь? Используйте силу тяжести для превосходной однородности и контроля процесса

- Как чистить кварцевую трубчатую печь? Предотвращение загрязнения и продление срока службы трубки

- Какая температура отжига трубок? Руководство по диапазонам, специфичным для материалов, для оптимальных результатов

- Что такое процесс отжига труб? Достигните оптимальной мягкости и пластичности для ваших труб

- В чем разница между вертикальной и горизонтальной печью? Найдите идеальное решение для планировки вашего дома