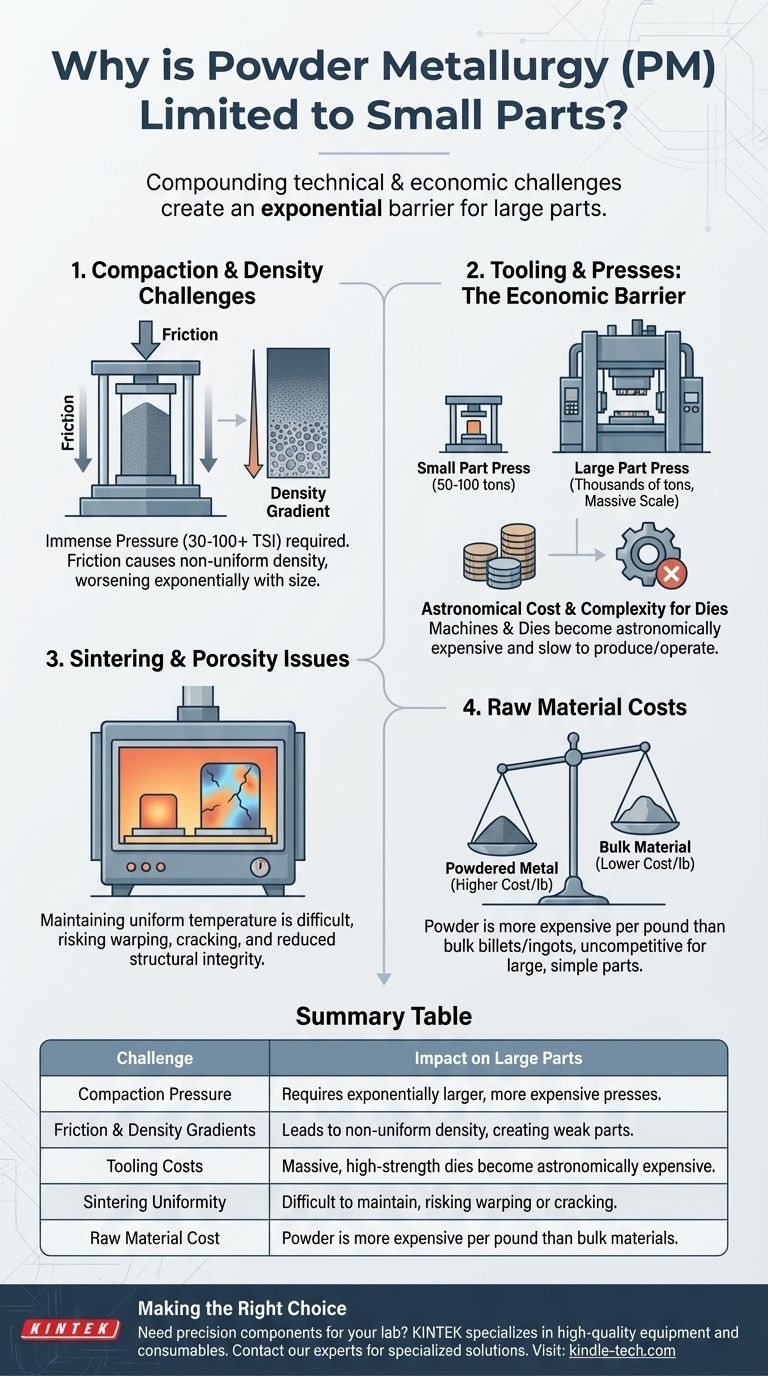

На практике порошковая металлургия (ПМ) не строго ограничена мелкими деталями, но она подавляющим образом выбирается именно для них из-за ряда усугубляющихся технических и экономических проблем. Основные вопросы заключаются в огромном давлении, необходимом для прессования, непомерной стоимости крупномасштабной оснастки и трудности достижения однородной плотности по мере увеличения объема детали.

Фундаментальная причина, по которой порошковая металлургия не используется для крупных деталей, заключается в том, что сила, необходимая для преодоления внутреннего трения и равномерного уплотнения порошка, экспоненциально возрастает с размером детали. Это делает требуемые прессы и оснастку астрономически дорогими и технически непрактичными.

Основная проблема: прессование и плотность

В основе процесса ПМ лежит необходимость прессовать сыпучий металлический порошок в твердую однородную форму. Именно здесь начинаются ограничения по размеру.

Роль давления прессования

Прессование — это не просто сжатие порошка. Цель состоит в том, чтобы приложить достаточное давление, чтобы заставить отдельные частицы порошка тесно соприкасаться, деформируя их и механически сцепляя для создания «зеленого» компактного изделия, обладающего достаточной прочностью для обращения.

Этот процесс требует чрезвычайно высокого давления, часто от 30 до 100+ тонн на квадратный дюйм (TSI), для достижения целевой плотности.

Проблема трения

Когда пуансон пресса давит на порошок, трение действует как сильная противодействующая сила. Трение возникает между самими частицами порошка и, что особенно важно, между порошком и стенками матрицы.

Это трение приводит к снижению давления по мере его прохождения через столб порошка. Верхняя часть детали испытывает полное приложенное давление, но нижняя часть получает значительно меньше. Это создает градиент плотности, при котором деталь более плотная сверху, чем снизу.

Экспоненциальное требование к силе

Для маленькой, тонкой детали это изменение плотности управляемо. Но по мере увеличения размера детали — как по площади поперечного сечения, так и по высоте — проблема резко усугубляется.

Большая площадь поперечного сечения требует пропорционально большей общей силы для достижения того же давления (Сила = Давление × Площадь). Более высокая деталь страдает от гораздо большей потери давления из-за трения, что приводит к недопустимым изменениям плотности и структурно ненадежному конечному компоненту.

Практические пределы оснастки и прессов

Физическая реальность создания машин для преодоления этих сил создает жесткий экономический барьер.

Масштаб прессов для прессования

Прессы, используемые в ПМ, классифицируются по тоннажу. Пресс для мелкого компонента может быть рассчитан на 50 или 100 тонн.

Чтобы изготовить деталь всего в несколько раз больше, вам понадобится пресс, способный создавать усилие в тысячи тонн. Эти машины массивны, медленны и чрезвычайно дороги в изготовлении, эксплуатации и обслуживании.

Стоимость и сложность оснастки

Набор штампов — полость и пуансоны, определяющие форму детали — должен выдерживать эти огромные, повторяющиеся силы прессования. Для крупного компонента оснастка должна представлять собой массивный, точно обработанный блок высокопрочной инструментальной стали.

Стоимость проектирования, изготовления и термообработки такого большого инструмента может легко составить сотни тысяч или даже миллионы долларов, что делает его неоправданным для всех, кроме самых крайних случаев применения.

Понимание компромиссов

Помимо прессования, другие факторы делают ПМ менее подходящей для крупных деталей по сравнению с такими методами, как литье или ковка.

Препятствие спекания

После прессования «зеленая» деталь нагревается в процессе, называемом спеканием, при котором частицы металлургически связываются. Равномерное спекание очень большой детали — серьезная проблема.

Поддержание точной, постоянной температуры в большом объеме затруднено. Любые температурные градиенты могут привести к короблению, растрескиванию или непостоянным свойствам материала по всей детали. Энергетические затраты на нагрев такой большой массы также существенны.

Проблема пористости

Ключевой характеристикой деталей ПМ является их присущая пористость. Хотя высокое давление ее уменьшает, некоторая степень пористости почти всегда остается. Это делает детали ПМ по своей сути менее прочными, чем полностью плотная деталь, изготовленная из деформированного металла.

В крупной детали, где достижение однородной высокой плотности уже является проблемой, возникающая пористость может значительно снизить ее структурную целостность, делая ее непригодной для применений с высокими нагрузками.

Стоимость сырья

Порошковые металлы дороже за фунт, чем слитки, слитки или прутки, используемые при ковке и механической обработке. Для мелких, сложных деталей это компенсируется минимальными потерями материала. Для крупной, простой детали высокая стоимость сырья в виде порошка делает ПМ экономически неконкурентоспособной.

Сделайте правильный выбор для вашей цели

В конечном счете, каждый производственный процесс имеет идеальное окно применения. Понимание сильных сторон ПМ помогает прояснить, почему она процветает в области мелких деталей.

- Если ваша основная цель — массовое производство мелких, геометрически сложных деталей: ПМ — исключительный выбор благодаря высокой точности, превосходной повторяемости и минимальному материальному отходу.

- Если ваша основная цель — создание уникальных сплавов или композитов: ПМ обладает уникальной способностью смешивать материалы, которые невозможно смешать плавлением, независимо от размера.

- Если ваша основная цель — производство крупного, структурно прочного компонента: Вам следует рассмотреть альтернативные методы, такие как литье, ковка или механическая обработка из основного материала.

Выбор правильного производственного процесса требует понимания этих фундаментальных компромиссов.

Сводная таблица:

| Проблема | Влияние на крупные детали |

|---|---|

| Давление прессования | Требует экспоненциально больших, более дорогих прессов (тысячи тонн). |

| Трение и градиенты плотности | Приводит к неоднородной плотности, создавая слабые, структурно ненадежные детали. |

| Стоимость оснастки | Массивные штампы высокой прочности становятся астрономически дорогими в производстве. |

| Однородность спекания | Трудно поддерживать постоянную температуру, что чревато короблением или растрескиванием. |

| Стоимость сырья | Металлический порошок дороже за фунт, чем основные материалы для крупных деталей. |

Нужны прецизионные компоненты для вашей лаборатории? KINTEK специализируется на высококачественном лабораторном оборудовании и расходных материалах, идеально подходящих для применений, где точность и целостность материала имеют первостепенное значение. Независимо от того, требует ли ваш проект передовых материалов или специализированных производственных знаний, наш опыт поможет вам достичь превосходных результатов. Свяжитесь с нашими экспертами сегодня, чтобы обсудить, как мы можем удовлетворить конкретные потребности вашей лаборатории.

Визуальное руководство

Связанные товары

- Электрическая лабораторная машина для холодного изостатического прессования CIP для холодного изостатического прессования

- Ручная изостатическая прессовальная машина холодного изостатического прессования (ГИП)

- Лабораторный гидравлический пресс с раздельным электрическим прессом для таблеток

- Лабораторный гидравлический пресс для перчаточного бокса

- Установка изостатического прессования при повышенной температуре WIP 300 МПа для применений под высоким давлением

Люди также спрашивают

- Примеры холодного изостатического прессования? Достижение равномерной плотности при уплотнении порошка

- Каковы области применения холодного изостатического прессования? Достижение однородной плотности для сложных деталей

- Что такое материал формы для холодного изостатического прессования? Основные эластомеры для однородной плотности

- Каковы недостатки порошковой металлургии? Ключевые ограничения по прочности и размеру

- Какова разница между спеканием и прессованием? Руководство по процессам порошковой металлургии