Наиболее распространенными и подходящими материалами для закалки являются стали с достаточным содержанием углерода. Процесс нагрева, выдержки и быстрого охлаждения — известный как закалка — специально разработан для изменения кристаллической структуры стали. Этот термический цикл задерживает углерод в железной матрице, создавая чрезвычайно твердую и износостойкую структуру, называемую мартенситом, что и является всей целью процесса закалки.

Пригодность материала для закалки не случайна; это прямая функция его химического состава. Для стали прокаливаемость почти полностью зависит от наличия достаточного количества углерода (обычно выше 0,3%), чтобы обеспечить образование твердой мартенситной структуры при быстром охлаждении.

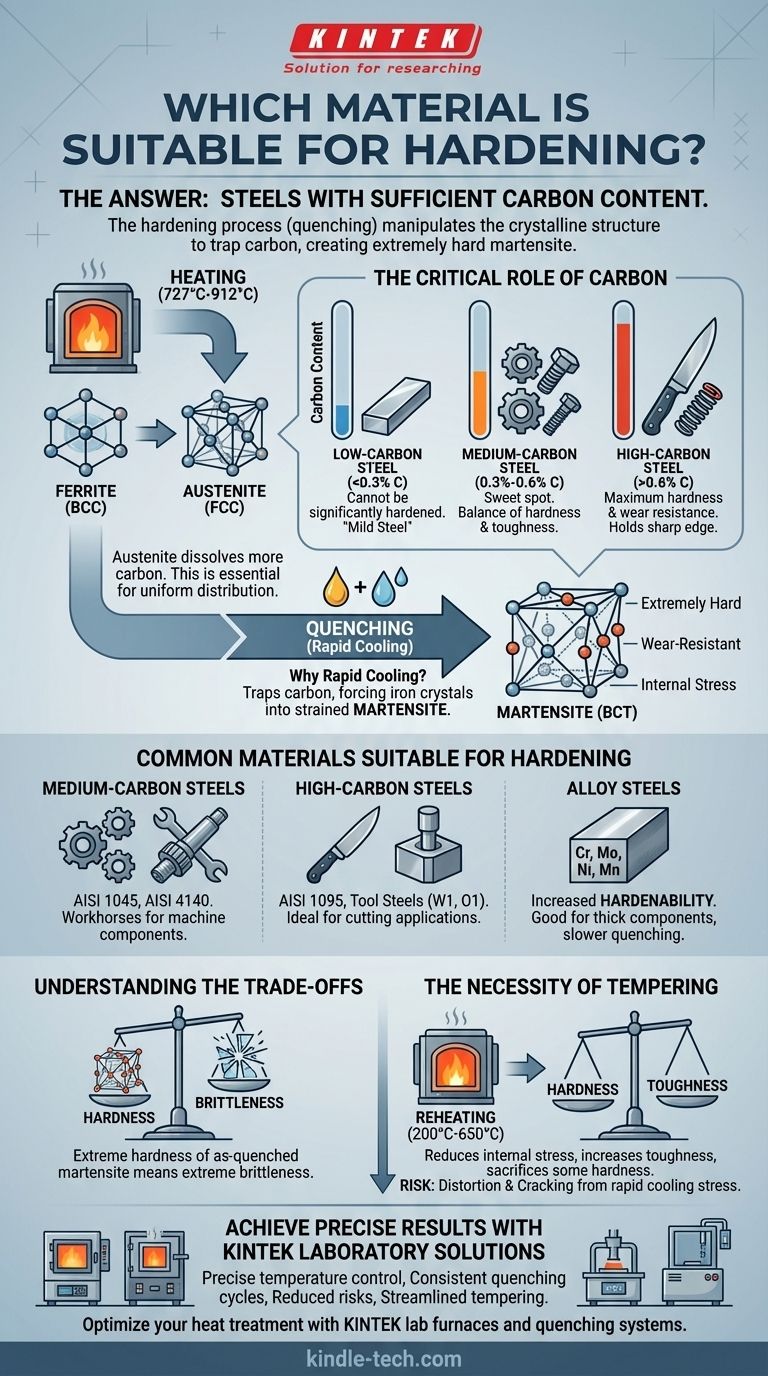

Основной принцип: углерод и трансформация

Процесс закалки — это контролируемое фазовое превращение. Понимание роли углерода имеет решающее значение для выбора правильного материала и достижения желаемого результата.

Что происходит во время нагрева?

Когда вы нагреваете сталь выше критической точки (обычно между 727°C и 912°C), ее кристаллическая структура меняется. Структура комнатной температуры, феррит, преобразуется в высокотемпературную структуру, называемую аустенитом.

Ключевое различие заключается в том, что аустенит может растворять значительно больше углерода в своей кристаллической решетке, чем феррит. Этот шаг необходим для равномерного распределения углерода по всему материалу перед охлаждением.

Критическая роль содержания углерода

Количество углерода, доступного для этого процесса, определяет потенциальную твердость.

- Низкоуглеродистая сталь (< 0,3% C): Эти стали, часто называемые «мягкой сталью», не имеют достаточного количества углерода для образования полностью мартенситной структуры. Их нельзя значительно упрочнить только закалкой.

- Среднеуглеродистая сталь (0,3% - 0,6% C): Это идеальный вариант для многих конструкционных применений. Эти стали содержат достаточно углерода для достижения существенной твердости при сохранении разумной вязкости после дальнейшей термообработки.

- Высокоуглеродистая сталь (> 0,6% C): Эти стали могут достигать очень высокого уровня твердости и ценятся за их способность сохранять острую кромку и сопротивляться износу.

Почему быстрое охлаждение имеет решающее значение

Когда аустенитная сталь быстро охлаждается (закаляется), атомы углерода не успевают выйти из кристаллической решетки, когда она пытается вернуться в феррит.

Это «запирает» углерод, заставляя железные кристаллы принимать сильно напряженную, объемно-центрированную тетрагональную структуру, известную как мартенсит. Внутреннее напряжение и искаженная структура мартенсита делают его исключительно твердым и хрупким.

Распространенные материалы, подходящие для закалки

Основываясь на принципе содержания углерода, несколько классов сталей регулярно используются для закалки.

Среднеуглеродистые стали

Они обеспечивают универсальный баланс прочности, твердости и вязкости. Они являются рабочей лошадкой для машиностроительных деталей.

Примеры включают AISI 1045 и легированные стали, такие как AISI 4140 (хромомолибденовая сталь). Они обычно используются для болтов, шестерен, осей и валов.

Высокоуглеродистые стали

Эти материалы, ценящиеся за экстремальную твердость и износостойкость, идеальны для режущих применений.

Примеры включают AISI 1095 (используется в ножах и пружинах) и инструментальные стали, такие как W1 или O1, которые специально разработаны для штампов, пуансонов и режущего инструмента.

Легированные стали

Элементы, такие как хром (Cr), молибден (Mo), никель (Ni) и марганец (Mn), добавляются в сталь для определенных целей. Хотя они не обязательно увеличивают максимально достижимую твердость (которая по-прежнему определяется углеродом), они резко увеличивают прокаливаемость.

Прокаливаемость — это способность стали образовывать мартенсит глубже в материале и при более медленных скоростях охлаждения. Это имеет решающее значение для закалки толстых деталей или для снижения риска растрескивания из-за агрессивной закалки.

Понимание компромиссов закалки

Закалка — это не «бесплатное» улучшение; она сопряжена с критическими компромиссами, которыми необходимо управлять.

Твердость против хрупкости

Основной компромисс заключается в том, что экстремальная твердость закаленного мартенсита достигается ценой крайней хрупкости. Полностью закаленная, неотпущенная стальная деталь часто слишком хрупка для практического использования и может разбиться как стекло при ударе.

Необходимость отпуска

Из-за этой хрупкости почти все закаленные стальные детали подвергаются второй термообработке, называемой отпуском. Деталь снова нагревают до гораздо более низкой температуры (например, 200°C - 650°C) и выдерживают в течение некоторого времени.

Отпуск снижает внутренние напряжения и позволяет мартенситу преобразоваться в более стабильную структуру, жертвуя небольшим количеством твердости ради значительного увеличения вязкости. Конечные свойства контролируются температурой отпуска.

Риск деформации и растрескивания

Быстрое охлаждение и значительное изменение объема во время превращения в мартенсит создают огромное внутреннее напряжение. Это напряжение может привести к короблению, деформации или даже растрескиванию деталей в процессе закалки, особенно при сложных геометрических формах или очень быстрых скоростях закалки (например, в воде).

Сделайте правильный выбор для вашей цели

Выбор материала должен определяться конечными свойствами, требуемыми для вашего компонента.

- Если ваш основной фокус — общая прочность и умеренная твердость: Идеальной отправной точкой будет среднеуглеродистая сталь, такая как 1045, или легированная сталь, такая как 4140.

- Если ваш основной фокус — максимальная твердость и износостойкость режущих кромок: Необходима высокоуглеродистая сталь, такая как 1095, или специальная инструментальная сталь (например, серии W или O).

- Если ваш основной фокус — закалка толстых сечений или снижение риска деформации: Требуется легированная сталь с высокой прокаливаемостью (например, 4140 или 4340) для обеспечения менее жесткой закалки в масле или воздухе.

Понимание того, что прокаливаемость определяется содержанием углерода, позволяет вам выбрать точную сталь, которая сбалансирует твердость, вязкость и технологичность для вашего конкретного применения.

Сводная таблица:

| Тип материала | Содержание углерода | Ключевые характеристики | Типичное применение |

|---|---|---|---|

| Низкоуглеродистая сталь | < 0,3% C | Не может быть значительно упрочнена | Общее изготовление, конструкционные компоненты |

| Среднеуглеродистая сталь | 0,3% - 0,6% C | Хороший баланс твердости и вязкости | Шестерни, оси, болты, валы (например, AISI 1045, 4140) |

| Высокоуглеродистая сталь | > 0,6% C | Максимальная твердость и износостойкость | Ножи, режущий инструмент, пружины (например, AISI 1095, инструментальная сталь O1) |

| Легированные стали | Различное | Повышенная прокаливаемость для более толстых сечений | Критические компоненты, требующие глубокой закалки (например, 4340) |

Достижение точных результатов закалки с помощью лабораторных решений KINTEK

Выбор правильного материала — это только первый шаг — достижение стабильной, контролируемой закалки требует точного оборудования для термической обработки. KINTEK специализируется на высокопроизводительных лабораторных печах и системах закалки, предназначенных для металлургических применений, таких как термообработка и закалка.

Наше оборудование помогает вам:

- Поддерживать точный контроль температуры для правильного аустенитизирования

- Выполнять последовательные циклы закалки для достижения оптимального образования мартенсита

- Снижать риск деформации и растрескивания с помощью программируемых скоростей охлаждения

- Оптимизировать процесс отпуска для идеального баланса твердости и вязкости

Независимо от того, работаете ли вы со среднеуглеродистыми сталями для конструкционных компонентов или с высокоуглеродистыми инструментальными сталями для режущих применений, KINTEK предлагает лабораторное оборудование для поддержки ваших процессов закалки.

Готовы оптимизировать результаты термообработки? Свяжитесь с нашими экспертами по термической обработке сегодня, чтобы обсудить, как наши лабораторные печи и системы закалки могут улучшить ваши операции по закалке.

Визуальное руководство

Связанные товары

- Карбид кремния (SiC) Керамический лист износостойкий инженерный передовой тонкой керамики

- Цинковая фольга высокой чистоты для лабораторных применений в области аккумуляторов

- Фольга и лист из высокочистого титана для промышленных применений

- Изготовитель нестандартных деталей из ПТФЭ (тефлона) для коррозионностойких моечных корзин-цветов

- Производитель нестандартных деталей из ПТФЭ-Тефлона для контейнеров из ПТФЭ

Люди также спрашивают

- Какая керамика самая прочная? Карбид кремния лидирует по твердости и термической прочности

- Каков коэффициент теплового расширения SiC? Освойте его низкий КТР для превосходной работы при высоких температурах

- Каковы характеристики SiC? Откройте для себя высокотемпературные, твердые и химически инертные свойства

- Каково удельное сопротивление карбида кремния? Это настраиваемое свойство в диапазоне от <0,1 Ом-см до высокорезистивного.

- Является ли карбид кремния термостойким? Раскройте превосходную производительность при экстремальных температурах