Короткий ответ таков: аддитивное производство работает с огромным и быстро расширяющимся спектром материалов, в основном разделенных на три группы: полимеры (пластмассы), металлы и композиты. Хотя пластики являются наиболее распространенными, достижения теперь позволяют печатать все, от биосовместимого титана для медицинских имплантатов до специализированных керамических компонентов для высокотемпературных применений.

Наиболее важная концепция, которую необходимо понять, заключается в том, что выбор материала неотделим от выбора процесса печати. Вы не просто выбираете материал; вы выбираете комбинацию материала и процесса, которая обеспечивает конкретные свойства, необходимые вашей конечной детали.

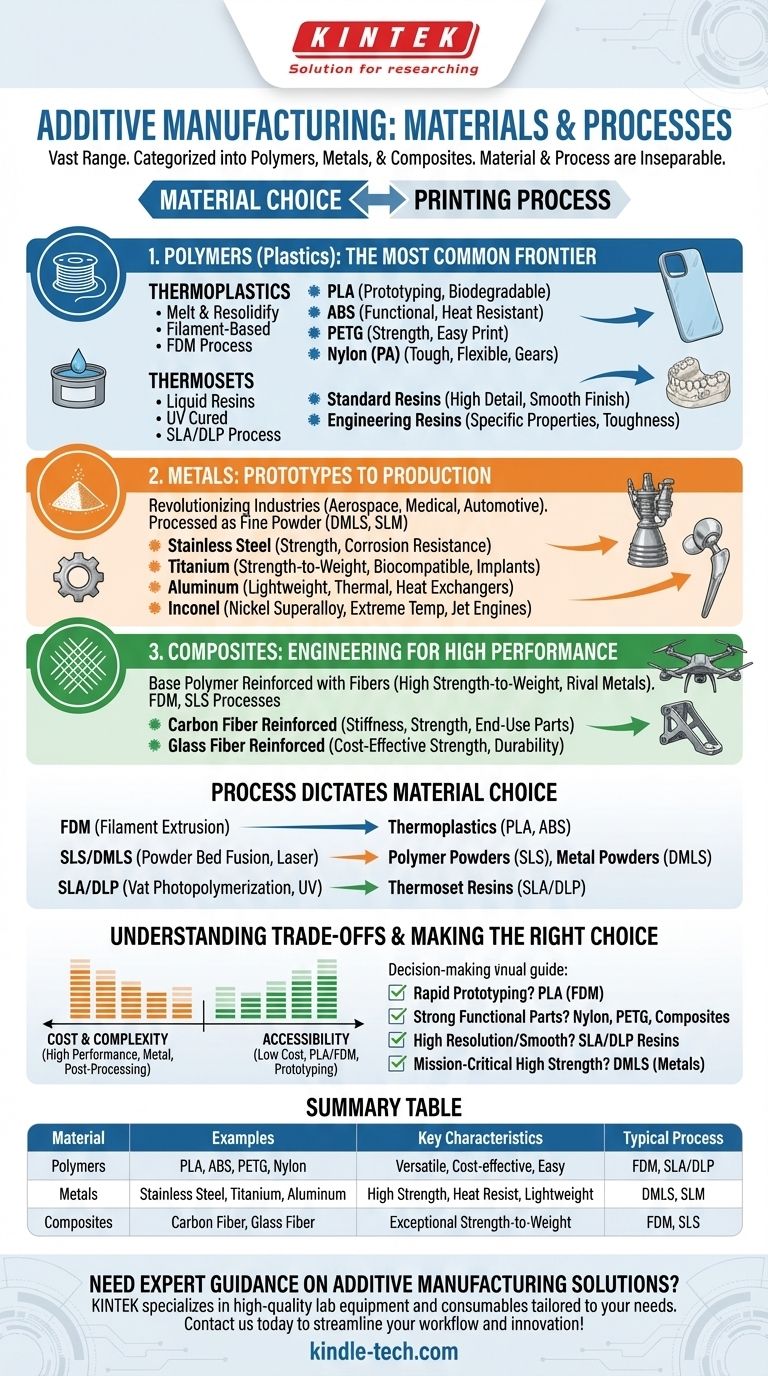

Основные категории материалов в аддитивном производстве

Материалы для аддитивного производства определяются их химическим составом и формой, которую они принимают для печати, например, нить, жидкая смола или мелкий порошок.

Полимеры (пластмассы): Самый распространенный рубеж

Полимеры на сегодняшний день являются наиболее широко используемыми материалами в 3D-печати, ценятся за их универсальность, низкую стоимость и простоту использования. Они широко делятся на два типа.

Термопласты — это пластмассы, которые можно плавить и затвердевать многократно без деградации. Это делает их идеальными для печати на основе нитей. Распространенные примеры включают:

- PLA (полимолочная кислота): Легко печатается и биоразлагаем, что делает его идеальным для быстрого прототипирования и нефункциональных моделей.

- ABS (акрилонитрилбутадиенстирол): Прочнее и более термостойкий, чем PLA, используется для функциональных деталей, таких как чехлы для телефонов и автомобильная отделка.

- PETG (полиэтилентерефталатгликоль): Хороший баланс прочности, термостойкости и простоты печати. Часто используется для механических деталей.

- Нейлон (PA): Известен своей исключительной прочностью, гибкостью и долговечностью, что делает его идеальным для шестерен, шарниров и других деталей, подверженных сильному износу.

Термореактивные смолы — это жидкие смолы, которые необратимо затвердевают при отверждении УФ-светом. Они используются в процессах, обеспечивающих чрезвычайно высокую детализацию и гладкую поверхность.

- Стандартные смолы: Отлично подходят для создания детализированных визуальных моделей и прототипов с гладкой поверхностью, напоминающей литье под давлением.

- Инженерные смолы: Разработаны для получения специфических свойств, таких как высокая прочность, гибкость или термостойкость, имитируя инженерные пластмассы.

Металлы: От прототипов до серийных деталей

Аддитивное производство металлов произвело революцию в таких отраслях, как аэрокосмическая, медицинская и автомобильная, позволив создавать сложные, легкие и высокопрочные детали, которые невозможно изготовить традиционными методами.

Эти материалы обычно обрабатываются в виде мелкого порошка. Ключевые примеры включают:

- Нержавеющая сталь: Ценится за прочность, коррозионную стойкость и пластичность.

- Титан: Обладает исключительным соотношением прочности к весу и высокой биосовместимостью, что делает его лучшим выбором для медицинских имплантатов и аэрокосмических компонентов.

- Алюминий: Легкий и обладающий хорошими тепловыми свойствами, используется для теплообменников и автомобильных деталей.

- Инконель (никелевый суперсплав): Сохраняет свою прочность при экстремальных температурах, что делает его критически важным для компонентов реактивных двигателей и ракет.

Композиты: Проектирование для высокой производительности

Композиты включают базовый полимер (например, нейлон), армированный рублеными или непрерывными волокнами для значительного улучшения его механических свойств.

Основное преимущество заключается в достижении высокого соотношения прочности к весу, часто сравнимого с металлами, но при значительно меньшем весе.

- Полимеры, армированные углеродным волокном: Самый распространенный композит, предлагающий исключительную жесткость и прочность для приспособлений, оснастки и функциональных деталей конечного использования.

- Полимеры, армированные стекловолокном: Более экономичный вариант, чем углеродное волокно, обеспечивающий значительное улучшение прочности и долговечности по сравнению со стандартными пластиками.

Как процесс печати определяет выбор материала

Технология 3D-принтера определяет, какой тип и форму материала он может обрабатывать. Эта связь является фундаментальной для понимания ваших возможностей.

Моделирование методом наплавления (FDM)

Эта распространенная настольная технология работает путем экструзии расплавленной нити термопласта (например, PLA или ABS) слой за слоем. Она экономична и универсальна, но предлагает более низкое разрешение.

Спекание в порошковом слое (SLS и DMLS)

Эти процессы используют мощный лазер для спекания или плавления частиц мелкого порошка.

- Селективное лазерное спекание (SLS) используется для полимерных порошков, в основном нейлона.

- Прямое лазерное спекание металлов (DMLS) используется для металлических порошков, таких как титан и алюминий.

Ванная фотополимеризация (SLA и DLP)

Эти технологии используют источник УФ-света для выборочного отверждения жидкой термореактивной смолы в ванне, производя детали с исключительной детализацией и качеством поверхности.

Понимание компромиссов

Выбор материала всегда является балансом стоимости, производительности и сложности процесса. Не существует единственного «лучшего» материала.

Стоимость против производительности

Существует прямая корреляция между производительностью материала и стоимостью. Катушка стандартной нити PLA может стоить 25 долларов, в то время как аналогичное количество высокопроизводительного композита из углеродного волокна может стоить в пять раз дороже. Металлические порошки еще на порядок дороже.

Сложность процесса и постобработка

Печать с использованием базовых термопластов на FDM-принтере относительно проста. В отличие от этого, печать металлом требует строго контролируемой среды, обширных опорных конструкций и значительных этапов постобработки, таких как термообработка и механическая обработка, для достижения окончательных желаемых свойств.

Ограничения дизайна

Комбинация материала и процесса накладывает ограничения на дизайн. Например, необходимость в опорных конструкциях при FDM-печати может влиять на качество поверхности, в то время как термические напряжения при печати металлом должны учитываться на этапе проектирования, чтобы предотвратить отказ детали.

Правильный выбор для вашей цели

Ваше приложение всегда должно определять выбор материала. Прежде чем решить, из чего должна быть изготовлена деталь, подумайте, что она должна делать.

- Если ваша основная цель — быстрое, недорогое прототипирование: PLA, используемый с технологией FDM, является наиболее доступным и экономичным способом проверки формы и соответствия.

- Если ваша основная цель — прочные, функциональные пластиковые детали: Такие материалы, как нейлон, PETG или композиты из углеродного волокна, обеспечивают превосходные механические свойства для конечных применений.

- Если ваша основная цель — высокая детализация и гладкие поверхности: Ванная фотополимеризация (SLA/DLP) с термореактивными смолами является идеальным выбором для визуальных моделей или форм для литья.

- Если ваша основная цель — критически важные, высокопрочные применения: Требуется прямое лазерное спекание металлов (DMLS) с такими материалами, как титан или нержавеющая сталь, несмотря на более высокую стоимость.

В конечном итоге, выбор материала — это стратегическое решение, которое определяет возможности, стоимость и назначение вашей 3D-печатной детали.

Сводная таблица:

| Категория материала | Распространенные примеры | Ключевые характеристики | Типичный процесс печати |

|---|---|---|---|

| Полимеры (пластмассы) | PLA, ABS, PETG, нейлон | Универсальные, экономичные, простые в использовании | FDM, SLA/DLP (смолы) |

| Металлы | Нержавеющая сталь, титан, алюминий | Высокая прочность, термостойкость, легкий вес | DMLS, SLM (спекание в порошковом слое) |

| Композиты | Углеродное волокно, армированное стекловолокном | Исключительное соотношение прочности к весу | FDM, SLS |

Нужна экспертная консультация по выбору правильных материалов и оборудования для ваших проектов аддитивного производства? KINTEK специализируется на предоставлении высококачественного лабораторного оборудования и расходных материалов, адаптированных к уникальным потребностям вашей лаборатории. Независимо от того, занимаетесь ли вы прототипированием с полимерами или производством металлических деталей для конечного использования, наши решения обеспечивают точность, надежность и производительность. Свяжитесь с нами сегодня, чтобы обсудить, как мы можем поддержать ваши инновации и оптимизировать ваш рабочий процесс!

Визуальное руководство

Связанные товары

- Фольга и лист из высокочистого титана для промышленных применений

- Цинковая фольга высокой чистоты для лабораторных применений в области аккумуляторов

- Керамическая трубка из нитрида бора (BN)

- Никель-алюминиевые вкладки для литий-ионных аккумуляторов в мягкой упаковке

- Вакуумная печь горячего прессования для ламинирования и нагрева

Люди также спрашивают

- Как твердость меняется с температурой? Понимание обратной зависимости для предотвращения отказов

- Почему платина неактивна? Атомные секреты ее замечательной стабильности

- Каковы преимущества, недостатки и области применения листового металла? Полное руководство по выбору материала

- Каковы недостатки использования металла? Понимание проблем коррозии, веса и стоимости

- В чем разница между металлическим и неметаллическим покрытием? Руководство по жертвенной и барьерной защите