Чтобы быть точным, наиболее распространенными материалами, используемыми при прессовании, являются металлы с высокой формуемостью, в первую очередь низкоуглеродистая сталь, алюминиевые сплавы, нержавеющая сталь и медные сплавы. Приведенные ссылки обсуждают спекание, которое является принципиально иным производственным процессом, включающим порошковые материалы, и не применимы к процессу прессования листового металла.

Критическим фактором при выборе материала для прессования является не только его тип, но и его специфические механические свойства. Цель состоит в том, чтобы найти материал с достаточной пластичностью, чтобы он мог быть сформирован под огромным давлением без растрескивания или разрушения.

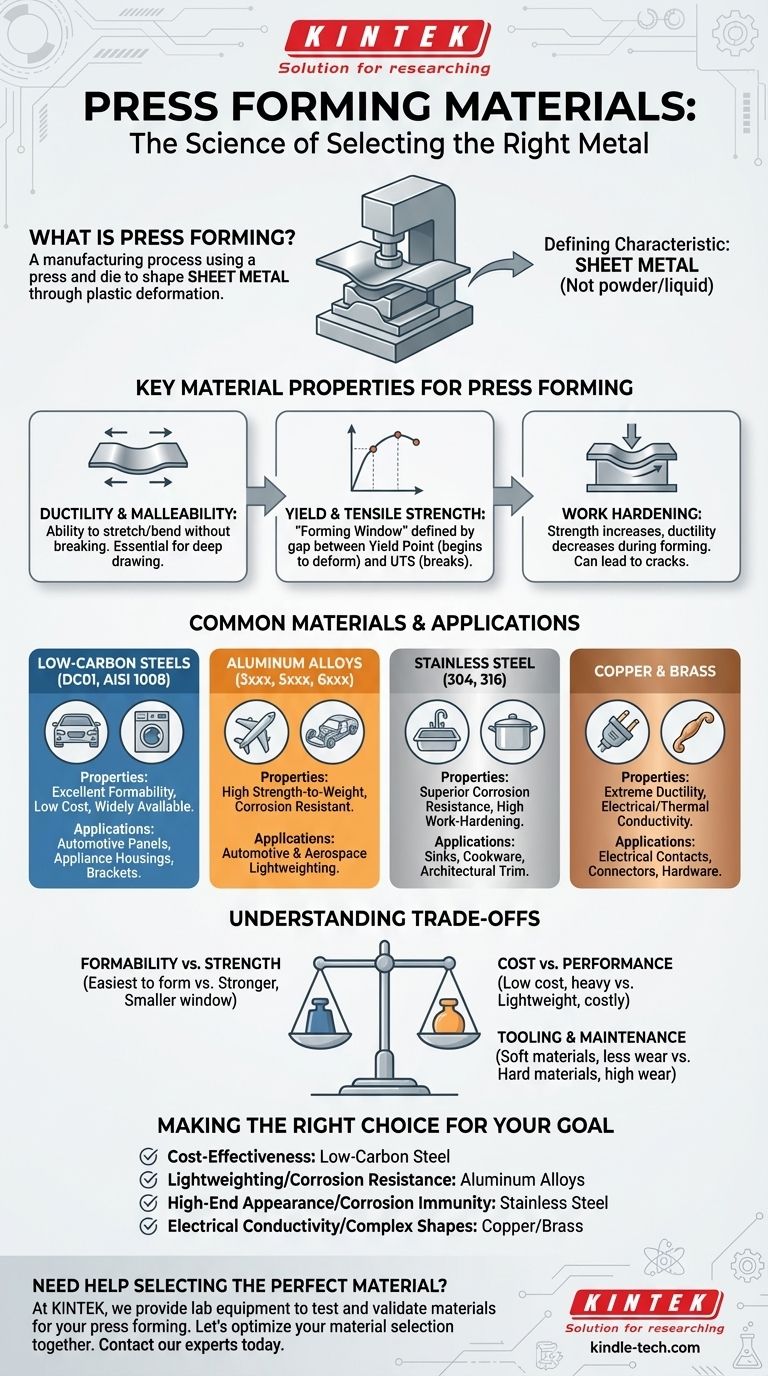

Что такое прессование?

Прессование, часто используемое как взаимозаменяемое с штамповкой, представляет собой производственный процесс, который использует пресс и штамп для придания формы листовому металлу. Материал пластически деформируется для создания желаемой формы.

Определяющая характеристика: листовой металл

Прессование почти исключительно работает с листовым металлом. Это ключевое отличие от таких процессов, как спекание или литье, которые начинаются с порошкового или жидкого материала. Свойства листового проката имеют первостепенное значение.

Ключевые свойства материалов для прессования

Выбор правильного материала требует понимания действующих сил. Материал должен быть способен растягиваться, изгибаться и течь в форму штампа.

Пластичность и ковкость

Пластичность — это способность материала растягиваться или вытягиваться в проволоку без разрушения. Это свойство необходимо для операций глубокой вытяжки, когда плоский лист формируется в чашеобразную форму.

Ковкость — это способность быть выкованным или спрессованным в форму без разрушения. Оба свойства имеют решающее значение для успешного формования.

Предел текучести и предел прочности

Предел текучести — это точка, при которой материал начинает необратимо деформироваться. Он должен быть достаточно низким, чтобы пресс мог придать форму детали.

Предел прочности на разрыв (UTS) — это максимальное напряжение, которое материал может выдержать при растяжении, прежде чем он начнет сужаться и разрушаться. Зазор между пределом текучести и UTS определяет «окно формования».

Деформационное упрочнение

По мере формования материал подвергается деформационному упрочнению (или наклепу), что увеличивает его прочность, но снижает пластичность. Инженеры должны учитывать это, так как чрезмерное деформационное упрочнение может привести к трещинам в сложных деталях.

Распространенные материалы и их применение

Каждый материал предлагает уникальное сочетание формуемости, прочности, стоимости и коррозионной стойкости.

Низкоуглеродистые стали

Это рабочие лошадки в отрасли прессования. Такие материалы, как DC01 или AISI 1008, недороги, широко доступны и обладают отличной формуемостью благодаря низкому содержанию углерода. Они используются в автомобильных кузовных панелях, корпусах бытовой техники и конструкционных кронштейнах.

Алюминиевые сплавы

Сплавы серий 3xxx, 5xxx и 6xxx популярны для прессования. Они обладают отличным соотношением прочности к весу и естественной коррозионной стойкостью. Они имеют решающее значение в автомобильной и аэрокосмической промышленности для облегчения компонентов.

Нержавеющие стали

Аустенитные марки, такие как 304 и 316, широко используются. Хотя их сложнее формовать, чем низкоуглеродистую сталь, из-за высокой скорости деформационного упрочнения, они обеспечивают превосходную коррозионную стойкость и высококачественную отделку поверхности. Это делает их идеальными для кухонных раковин, посуды и декоративной отделки.

Медь и латунь

Эти материалы чрезвычайно пластичны и легко формуются. Они также обладают отличной электрической и теплопроводностью. Их часто выбирают для электрических контактов, разъемов и декоративной фурнитуры.

Понимание компромиссов

Ни один материал не идеален для каждого применения. Процесс выбора — это баланс конкурирующих факторов.

Формуемость против прочности

Как правило, материалы, которые легче всего формуются (высокая пластичность, низкий предел текучести), не являются самыми прочными. Высокопрочные стали, например, требуют значительно большего усилия для формования и имеют меньшее «окно формования», что увеличивает риск дефектов.

Стоимость против производительности

Низкоуглеродистая сталь является наиболее экономичным вариантом, но она тяжелая и требует защитного покрытия для предотвращения ржавчины. Алюминий легкий и коррозионностойкий, но имеет более высокую стоимость материала.

Оснастка и обслуживание

Более твердые материалы, такие как высокопрочная сталь или нержавеющая сталь, вызывают больший износ оснастки пресса. Это приводит к более высоким затратам на оснастку и более частому обслуживанию, что необходимо учитывать в общей стоимости производства.

Правильный выбор для вашей цели

Ваше окончательное решение должно быть обусловлено основным требованием к вашему компоненту.

- Если ваша основная цель — экономичность для массового производства: Низкоуглеродистая сталь почти всегда является выбором по умолчанию из-за ее низкой стоимости и отличной формуемости.

- Если ваша основная цель — облегчение конструкции и коррозионная стойкость: Алюминиевые сплавы являются идеальным решением, особенно в автомобильном и аэрокосмическом секторах.

- Если ваша основная цель — высококлассный внешний вид и полная коррозионная стойкость: Нержавеющая сталь является премиальным вариантом для потребительских товаров и архитектурных применений.

- Если ваша основная цель — электропроводность или простота формования сложных форм: Медь или латунь обеспечивают превосходную производительность в этих конкретных нишах.

В конечном итоге, выбор правильного материала является критически важным инженерным решением, которое балансирует желаемые характеристики конечной детали с практическими реалиями производства.

Сводная таблица:

| Материал | Ключевые свойства | Области применения |

|---|---|---|

| Низкоуглеродистая сталь | Отличная формуемость, низкая стоимость, широкая доступность | Автомобильные кузовные панели, корпуса бытовой техники, кронштейны |

| Алюминиевые сплавы | Высокое соотношение прочности к весу, коррозионная стойкость | Легкие компоненты для автомобилей и аэрокосмической отрасли |

| Нержавеющая сталь | Превосходная коррозионная стойкость, высокая скорость деформационного упрочнения | Кухонные раковины, посуда, архитектурная отделка |

| Медь/Латунь | Чрезвычайная пластичность, отличная электропроводность | Электрические контакты, разъемы, декоративная фурнитура |

Нужна помощь в выборе идеального материала для вашего проекта прессования? Правильный выбор имеет решающее значение для баланса производительности, стоимости и технологичности. В KINTEK мы специализируемся на предоставлении лабораторного оборудования и расходных материалов, необходимых для тестирования и проверки материалов для ваших производственных процессов. Наш опыт помогает вам убедиться, что выбранный вами материал соответствует всем требованиям механических свойств перед полномасштабным производством.

Давайте вместе оптимизируем ваш выбор материалов. Свяжитесь с нашими экспертами сегодня, чтобы обсудить ваше конкретное применение и то, как мы можем поддержать потребности вашей лаборатории.

Визуальное руководство

Связанные товары

- Автоматический гидравлический пресс с подогревом для высоких температур и нагревательными плитами для лаборатории

- Автоматический гидравлический пресс с подогревом и нагревательными плитами для лабораторного горячего прессования

- Гидравлический пресс с подогревом и нагревательными плитами для лабораторного горячего прессования в вакуумной камере

- Ручной гидравлический пресс с нагревательными плитами для лабораторного горячего прессования

- Гидравлический пресс с подогревом и нагревательными плитами, ручной лабораторный горячий пресс

Люди также спрашивают

- Какие технические условия обеспечивает нагретый гидравлический пресс для батарей PEO? Оптимизация твердотельных интерфейсов

- Какова роль лабораторного обогреваемого гидравлического пресса в изготовлении МЭБ? Оптимизация производительности топливных элементов

- Как вакуумная среда печи влияет на спеченный порошок рутения? Достижение высокой чистоты и теоретической плотности

- Как нагретая лабораторная гидравлическая прессовая машина способствует уплотнению в холодной спекании (CSP)? Оптимизация спекания NASICON, легированного Mg

- Что такое горячий гидравлический пресс? Используйте тепло и давление для передового производства