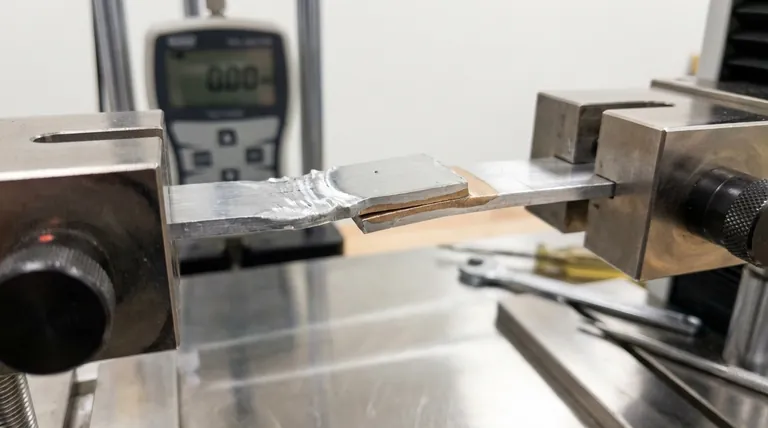

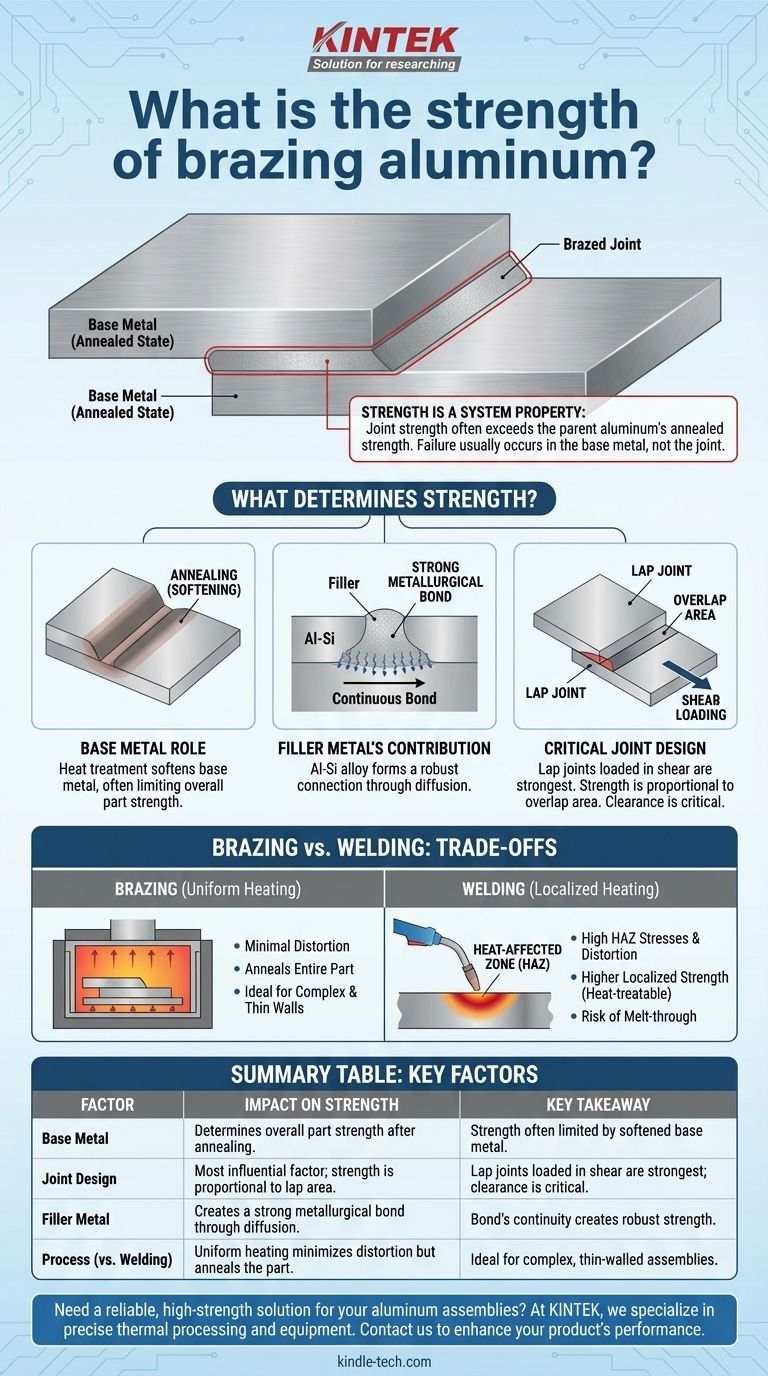

Прочность паяного алюминиевого соединения не является единым, фиксированным значением. В правильно спроектированном и выполненном соединении прочность на сдвиг может соответствовать или превышать прочность исходного алюминиевого сплава в его отожженном (размягченном) состоянии. Это означает, что при испытании на разрушение основной металл часто разрушается раньше, чем само паяное соединение.

Основной принцип, который необходимо понять, заключается в том, что прочность пайки обусловлена не только припоем, но и сочетанием прочного металлургического соединения и оптимизированной конструкции соединения. Акцент смещается с присущей припою прочности на прочность на сдвиг, распределенную по большой площади поверхности нахлесточного соединения.

Что определяет прочность паяного соединения?

Конечная прочность паяной сборки является системным свойством, определяемым взаимодействием основного металла, припоя и физической конструкции соединения.

Роль основного металла

Пайка происходит при температуре ниже точки плавления основного алюминиевого металла, но достаточно высокой, чтобы отожчь его, что является термической обработкой, размягчающей металл. Это наиболее важный фактор, который необходимо понять.

Прочность всей детали часто ограничивается отожженной прочностью основного алюминия, а не паяного соединения. Даже если соединение технически прочнее, компонент будет гнуться или ломаться в размягченных областях, прилегающих к соединению.

Вклад припоя

Для пайки алюминия обычно используется алюминиево-кремниевый (Al-Si) сплав в качестве припоя. Этот припой имеет более низкую температуру плавления, чем основной материал.

Хотя сам припой не так прочен, как многие высокопрочные алюминиевые сплавы, его назначение состоит в смачивании поверхностей и образовании прочного, непрерывного металлургического соединения посредством диффузии. Это соединение, распределенное по достаточной площади, создает невероятно прочное соединение.

Критическая важность конструкции соединения

Это наиболее влиятельный фактор, который вы можете контролировать. Паяные соединения спроектированы так, чтобы быть наиболее прочными при нагрузке на сдвиг. Попытка использовать их при чистом растяжении (стыковое соединение) является плохой практикой и приведет к гораздо более слабому результату.

Наиболее распространенной и эффективной конструкцией является нахлесточное соединение, где две поверхности перекрываются. Прочность этого соединения прямо пропорциональна площади перекрывающейся поверхности. Более длинный нахлест обеспечивает более прочное соединение.

Зазор в соединении, промежуток между двумя перекрывающимися частями, также имеет решающее значение. Слишком малый зазор препятствует затеканию припоя, в то время как слишком большой зазор может привести к пустотам и снижению прочности. Типичные зазоры находятся в диапазоне от 0,002 до 0,006 дюйма (от 0,05 до 0,15 мм).

Понимание компромиссов: пайка против сварки

Инженеры часто сравнивают пайку со сваркой. Выбор имеет значительные последствия для прочности и производства.

Прочность и зона термического влияния (ЗТВ)

Сварка создает интенсивную, локализованную зону термического влияния (ЗТВ), которая может значительно изменить свойства основного металла в этой небольшой области. Это может привести к высоким остаточным напряжениям и деформации.

Пайка, особенно печная пайка, равномерно нагревает всю сборку. Это приводит к минимальной деформации, но отжигает всю деталь, что может снизить ее общую прочность по сравнению с ее состоянием до пайки. Однако эта однородность может быть значительным преимуществом.

Сложность конструкции и толщина материала

Пайка отлично подходит для соединения сложных многошовных сборок или компонентов с очень тонкими стенками, таких как теплообменники. Мягкий, равномерный нагрев позволяет создавать сложные и герметичные конструкции, которые было бы невозможно надежно сварить.

Она также превосходит сварку при соединении алюминия различной толщины, поскольку риск проплавления более тонкой секции намного ниже, чем при сварке.

Пост-обработка и термообработка

Для термически упрочняемых алюминиевых сплавов (например, серии 6xxx) возможно проведение термической обработки после пайки (закалка и старение) для восстановления значительной части первоначальной прочности основного металла. Это увеличивает стоимость и сложность, но может быть необходимо для высокопроизводительных применений.

Правильный выбор для вашего применения

Чтобы определить, достаточно ли прочна пайка, вы должны оценить свои проектные цели.

- Если ваша основная цель — максимальная прочность в простом линейном соединении: Сварка термически упрочняемого сплава и управление ЗТВ могут дать более высокую локализованную прочность.

- Если ваша основная цель — создание сложной, герметичной сборки (например, радиатора или шасси): Пайка является превосходным методом, и ее прочность максимизируется за счет правильной конструкции нахлесточного соединения.

- Если ваша основная цель — соединение очень тонких материалов или материалов разной толщины: Пайка обеспечивает лучший термический контроль и часто является более надежным и структурно прочным вариантом.

В конечном итоге, проектирование под конкретный процесс соединения с самого начала является ключом к достижению прочной и надежной алюминиевой сборки.

Сводная таблица:

| Фактор | Влияние на прочность | Ключевой вывод |

|---|---|---|

| Основной металл | Определяет общую прочность детали после отжига. | Прочность часто ограничивается размягченным основным металлом, а не соединением. |

| Конструкция соединения | Наиболее влиятельный фактор; прочность пропорциональна площади нахлеста. | Нахлесточные соединения, нагруженные на сдвиг, являются самыми прочными; зазор в соединении имеет решающее значение. |

| Припой | Создает прочное металлургическое соединение посредством диффузии. | Непрерывность связи на большой площади создает высокую прочность. |

| Процесс (по сравнению со сваркой) | Равномерный нагрев минимизирует деформацию, но отжигает деталь. | Идеально подходит для сложных, тонкостенных или герметичных сборок, таких как теплообменники. |

Нужно надежное, высокопрочное решение для ваших алюминиевых сборок?

Пайка — это превосходный метод для создания сложных, герметичных компонентов, таких как теплообменники, радиаторы и шасси. В KINTEK мы специализируемся на точной термической обработке и оборудовании, необходимых для достижения оптимальной прочности и целостности паяных соединений. Наш опыт гарантирует, что ваша лаборатория или производственное предприятие смогут надежно соединять даже тонкие или разнородные материалы.

Свяжитесь с KINTEK сегодня, чтобы обсудить, как наши решения для пайки могут повысить производительность и надежность вашего продукта.

Визуальное руководство

Связанные товары

- Печь для спекания и пайки в вакууме

- Печь для вакуумной термообработки и печь для индукционной плавки с левитацией

- Печь для вакуумной термообработки молибдена

- Вольфрамовая вакуумная печь для термообработки и спекания при 2200 ℃

- Вакуумная печь для термообработки с футеровкой из керамического волокна

Люди также спрашивают

- Какова функция высокотемпературной печи на заключительном этапе обработки ферритной стали ODS? Оптимизация целостности сплава ODS

- Какова важность использования вакуумной сушильной печи для нанолистов N-CeOx? Сохранение морфологии и химической стабильности

- Как нагреваются вакуумные печи? Достижение чистоты и точности при высокотемпературной обработке

- Что такое метод дуговой плавки для приготовления сплавов? Руководство по высокообъемной плавке металлов

- Почему вакуумная печь необходима для нанесения вольфрамовых покрытий методом CSD? Обеспечение точного испарения и целостности покрытия

- Какую функцию выполняет вакуумная среда при уплотнении Ag-SnO2-Y2O3? Оптимизация плотности материала

- Какова температура вакуумного литья? Освоение температурного профиля для безупречных деталей

- Каковы 5 методов цементации? Руководство по выбору правильного процесса поверхностного упрочнения