В контексте осаждения тонких пленок коэффициент распыления — это среднее количество атомов, выбрасываемых из материала-мишени на каждый отдельный энергичный ион, который ударяется о ее поверхность. Это фундаментальный показатель, который количественно определяет эффективность процесса распыления. Более высокий коэффициент означает, что больше материала удаляется из мишени на каждый ион, что обычно приводит к более высокой скорости осаждения.

Коэффициент распыления не является фиксированным свойством материала, а представляет собой динамический результат столкновения. Он фундаментально определяется эффективностью передачи энергии между падающим ионом и атомами поверхности мишени, которая контролируется энергией, массой, углом падения иона, а также собственной энергией связи мишени.

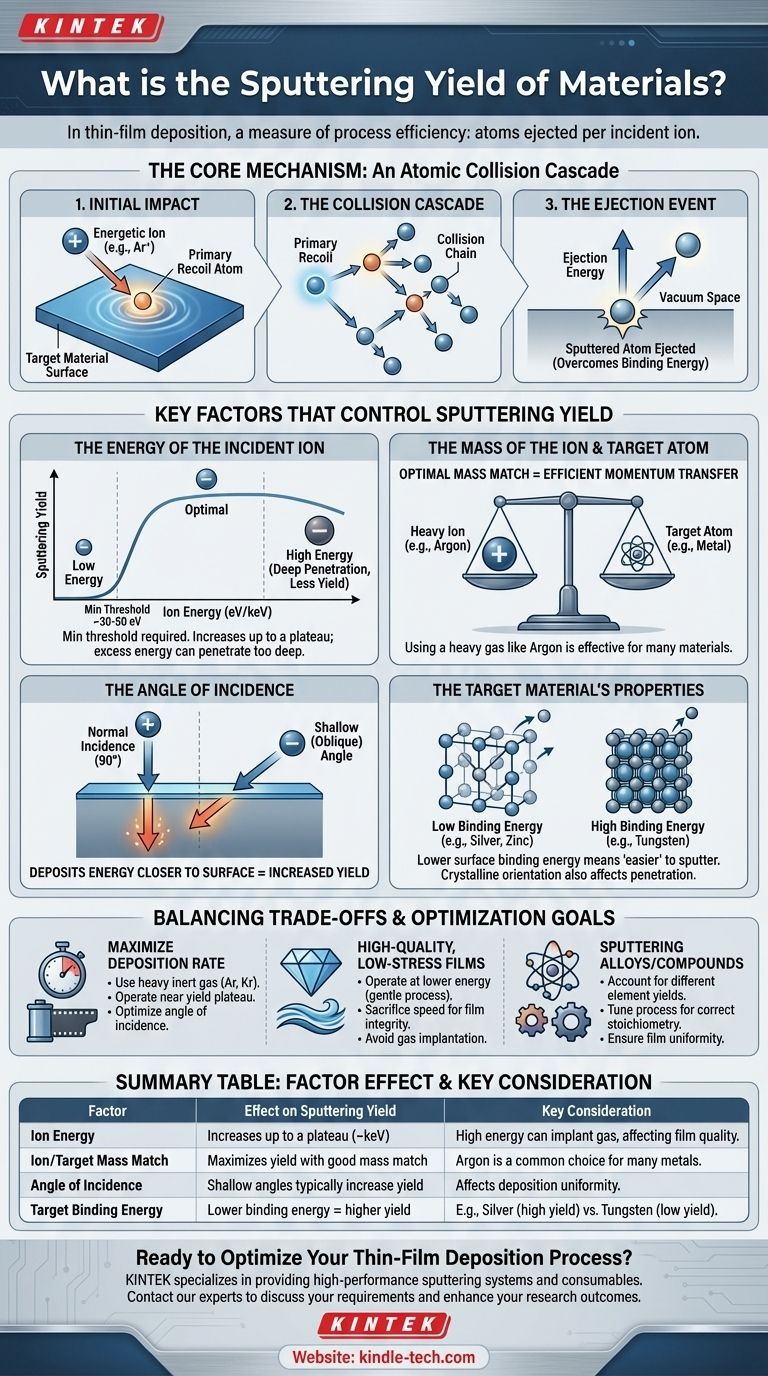

Основной механизм: каскад атомных столкновений

Чтобы понять, что контролирует выход, вы должны сначала понять физический процесс. Распыление — это не просто столкновение по принципу «бильярдного шара», когда один ион выбивает один атом.

Первоначальное воздействие

Когда положительный ион (обычно из газа, такого как аргон) ускоряется и сталкивается с мишенью, он передает свою кинетическую энергию атомам на поверхности. Это создает первичные атомы отдачи внутри кристаллической решетки материала.

Каскад столкновений

Эти первичные атомы отдачи, теперь заряженные энергией, сталкиваются с другими соседними атомами, которые, в свою очередь, сталкиваются с другими. Это создает цепную реакцию, или каскад столкновений, которая быстро распределяет первоначальную энергию удара по небольшому объему вблизи поверхности.

Событие выброса

Атом распыляется или выбрасывается только в том случае, если он находится на самой поверхности мишени и получает достаточно энергии от каскада в направлении, указывающем от поверхности. Эта энергия должна быть достаточной, чтобы преодолеть силы, удерживающие его на месте.

Ключевые факторы, контролирующие коэффициент распыления

Несколько взаимозависимых переменных определяют эффективность этой передачи энергии и, следовательно, конечный коэффициент распыления.

Энергия падающего иона

Существует минимальный энергетический порог, обычно 30-50 эВ, необходимый для преодоления энергии связи мишени и инициирования распыления.

Выше этого порога выход обычно увеличивается с ростом энергии ионов. Однако при очень высоких энергиях (например, выше нескольких кэВ) выход начинает выходить на плато или даже уменьшаться, потому что ион проникает слишком глубоко, откладывая свою энергию далеко под поверхностью, где она не может способствовать выбросу атомов.

Масса иона и атома мишени

Эффективность передачи импульса критична. Максимальная передача энергии происходит, когда масса падающего иона точно соответствует массе атома мишени.

Использование тяжелого распыляющего газа, такого как аргон, эффективно для многих материалов, потому что его масса обеспечивает хороший компромисс для эффективной передачи импульса широкому спектру обычных металлических мишеней.

Угол падения

Ионы, попадающие в мишень под малым (косым) углом, как правило, откладывают больше своей энергии ближе к поверхности. Это может значительно увеличить коэффициент распыления по сравнению с ионами, попадающими прямо (при нормальном падении), которые могут направлять свою энергию глубже в материал.

Свойства материала мишени

Энергия связи поверхности мишени является основным фактором. Это энергия, которая удерживает атомы вместе. Материалы с более низкой энергией связи, такие как цинк или серебро, «легче» распыляются и имеют более высокий выход, чем материалы с очень высокой энергией связи, такие как вольфрам.

Для кристаллических мишеней также важна ориентация кристаллической решетки. Если ионы попадают вдоль открытого «канала» в кристаллической структуре, они могут проникать глубоко с меньшим количеством столкновений, что приводит к более низкому коэффициенту распыления.

Понимание компромиссов

Простое максимизация коэффициента распыления не всегда является основной целью. Выбор параметров включает балансирование конкурирующих факторов.

Выход против качества пленки

Агрессивно высокие энергии ионов, которые увеличивают коэффициент распыления, также могут привести к имплантации распыляющего газа (например, аргона) в растущую пленку. Это может вызвать напряжение и негативно повлиять на электрические или механические свойства пленки.

Практические пределы энергии

Постоянное увеличение мощности (и, следовательно, энергии ионов) для получения более высокого выхода дает убывающую отдачу. Выход в конечном итоге выходит на плато, а избыточная энергия преобразуется в тепло, которое необходимо регулировать, чтобы избежать повреждения мишени или системы распыления.

Стабильность процесса

Сам процесс распыления может со временем изменять поверхность мишени, потенциально изменяя ее текстуру или состав. Это может привести к дрейфу коэффициента распыления во время длительного процесса осаждения, влияя на консистенцию и повторяемость пленки.

Как оптимизировать для вашей цели

Ваш подход к контролю коэффициента распыления должен диктоваться желаемым результатом для вашего конкретного применения.

- Если ваша основная цель — максимизация скорости осаждения: Используйте тяжелый инертный газ (например, аргон или криптон), работайте на уровне энергии непосредственно перед выходом на плато, и рассмотрите возможность оптимизации геометрии мишень-подложка, чтобы использовать угол падения.

- Если ваша основная цель — производство высококачественных пленок с низким напряжением: Возможно, лучше работать при более низкой энергии, жертвуя некоторой скоростью осаждения ради более щадящего процесса с меньшим риском имплантации газа или повреждения пленки.

- Если ваша основная цель — распыление сплавов или соединений: Вы должны учитывать, что различные элементы в мишени могут иметь разные индивидуальные коэффициенты распыления, что может потребовать тщательной настройки процесса для обеспечения правильной стехиометрии осажденной пленки.

В конечном итоге, понимание коэффициента распыления позволяет вам перейти от простого выполнения процесса к точному проектированию результата осаждения тонких пленок.

Сводная таблица:

| Фактор | Влияние на коэффициент распыления | Ключевое соображение |

|---|---|---|

| Энергия ионов | Увеличивается до плато (~кэВ) | Высокая энергия может имплантировать газ, влияя на качество пленки. |

| Соответствие массы иона/мишени | Максимизирует выход при хорошем соответствии масс | Аргон — распространенный выбор для многих металлов. |

| Угол падения | Пологие углы обычно увеличивают выход | Влияет на равномерность осаждения. |

| Энергия связи мишени | Более низкая энергия связи = более высокий выход | Например, серебро (высокий выход) против вольфрама (низкий выход). |

Готовы оптимизировать процесс осаждения тонких пленок?

Понимание коэффициента распыления является ключом к балансированию скорости осаждения и качества пленки для вашего конкретного применения. Независимо от того, является ли вашей целью максимальная производительность или производство высокочистых пленок с низким напряжением, правильное лабораторное оборудование имеет решающее значение.

KINTEK специализируется на предоставлении высокопроизводительных систем распыления и расходных материалов для лабораторий. Мы можем помочь вам выбрать идеальную конфигурацию для достижения точного контроля над вашим процессом осаждения.

Свяжитесь с нашими экспертами сегодня, чтобы обсудить ваши требования и узнать, как решения KINTEK могут улучшить результаты ваших исследований и производства.

Визуальное руководство

Связанные товары

- Система ВЧ-PECVD Радиочастотное плазменно-усиленное химическое осаждение из газовой фазы ВЧ-PECVD

- Алюминированная керамическая испарительная лодочка для нанесения тонких пленок

- Вакуумная печь горячего прессования для ламинирования и нагрева

- Вакуумная ловушка прямого охлаждения

- Трехмерный электромагнитный просеивающий прибор

Люди также спрашивают

- Почему PECVD является экологически чистым методом? Понимание экологических преимуществ плазменного нанесения покрытий

- Как работает плазменно-вакуумное напыление? Низкотемпературное решение для нанесения покрытий на чувствительные материалы

- Как ВЧ-мощность создает плазму? Достижение стабильной плазмы высокой плотности для ваших приложений

- Каковы недостатки плазменно-усиленного химического осаждения из газовой фазы? Управление компромиссами низкотемпературного осаждения

- Чем отличаются PECVD и CVD? Руководство по выбору правильного процесса осаждения тонких пленок