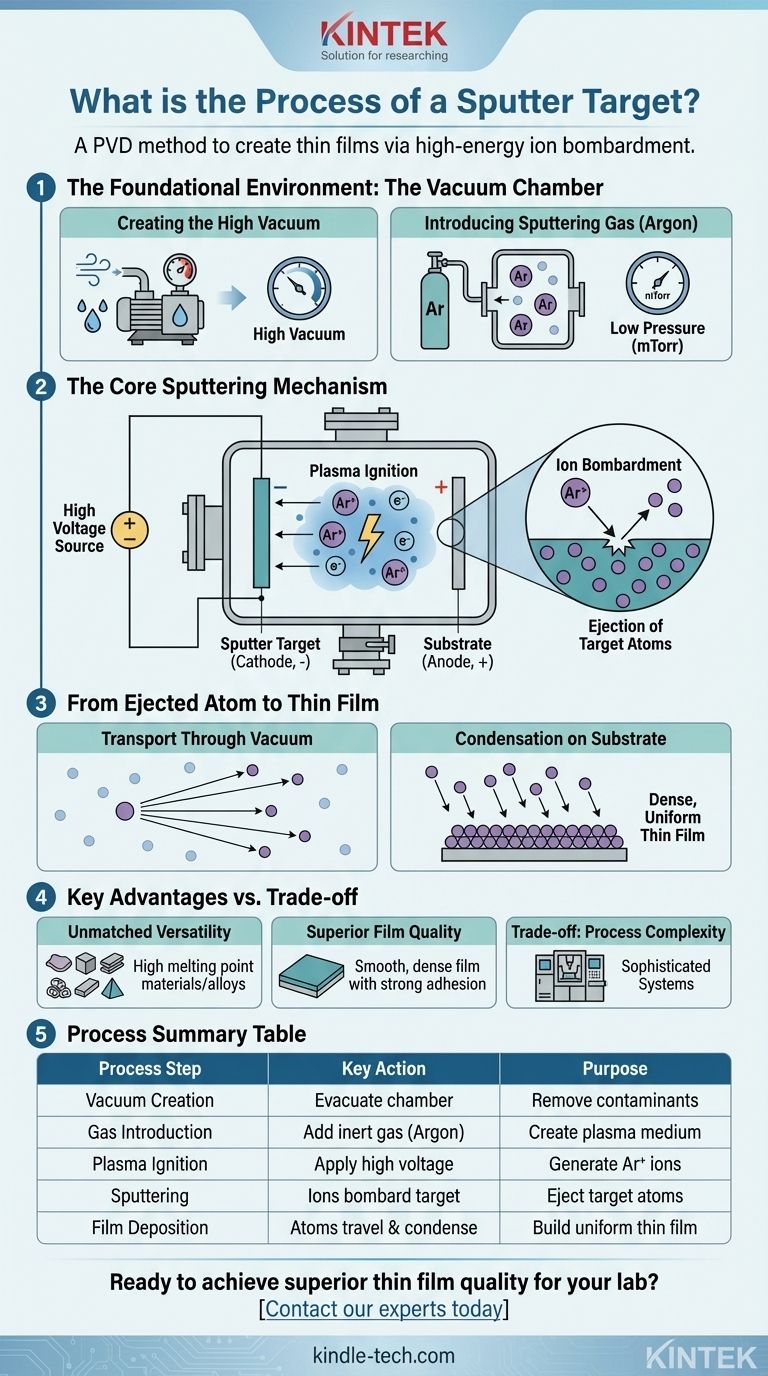

По своей сути, процесс работы мишени для напыления — это метод физического осаждения из паровой фазы (PVD), используемый для создания исключительно тонких пленок материала. В камере высокого вакуума электрическое поле высокого напряжения ускоряет ионы инертного газа (например, аргона) в сторону исходного материала, известного как мишень. Это высокоэнергетическое бомбардирование физически выбивает атомы из мишени, которые затем проходят через вакуум и осаждаются на подложке, наращивая желаемую тонкую пленку по одному атому за раз.

Центральный принцип напыления — это передача импульса. Он использует энергичные ионы газа в качестве микроскопических снарядов для физического выброса атомов из исходного материала, которые затем конденсируются на поверхности, образуя однородное покрытие.

Базовая среда: Вакуумная камера

Чтобы понять процесс напыления, мы должны сначала рассмотреть строго контролируемую среду, в которой он происходит. Качество конечной пленки полностью зависит от чистоты этой среды.

Создание высокого вакуума

Процесс начинается с помещения материала мишени и подложки в герметичную камеру. Затем эта камера вакуумируется до очень высокого уровня, удаляя воздух, водяной пар и другие фоновые газы.

Этот начальный этап имеет решающее значение для предотвращения загрязнения. Любые нежелательные молекулы будут мешать процессу и встраиваться в тонкую пленку, нарушая ее чистоту и характеристики.

Введение газа для напыления

После достижения высокого вакуума в камеру вводится небольшое, точно контролируемое количество инертного газа. Аргон (Ar) является наиболее распространенным выбором, поскольку он химически инертен, относительно тяжел и экономичен.

Давление в камере стабилизируется на очень низком уровне, обычно в диапазоне миллиторр. Низкое давление гарантирует, что в камере будет достаточно атомов газа для создания плазмы, но не настолько много, чтобы они препятствовали пути атомов напыления, движущихся к подложке.

Основной механизм напыления

При установленной среде может начаться активная часть процесса. Это последовательность событий, обусловленная физикой плазмы и электромагнетизмом.

Зажигание плазмы

Внутри камеры прикладывается высокое напряжение, создающее сильное электрическое поле. Эта энергия выбивает электроны из атомов аргона, создавая смесь свободных электронов и положительно заряженных ионов аргона (Ar+). Этот заряженный, ионизированный газ известен как плазма или газовый разряд.

Роль мишени (Катод)

Исходный материал, который должен быть осажден, — мишень для напыления — настраивается так, чтобы действовать как катод, получая сильный отрицательный электрический заряд. Подложка, на которой будет формироваться пленка, обычно служит анодом.

Ускорение ионов и бомбардировка

Положительно заряженные ионы аргона (Ar+) в плазме теперь сильно притягиваются к отрицательно заряженной мишени. Электрическое поле ускоряет эти ионы, заставляя их с большой кинетической энергией врезаться в поверхность мишени.

Выброс атомов мишени

Эта высокоэнергетическая ионная бомбардировка и есть событие «напыления». Энергия удара передается атомам материала мишени, выбивая их и выбрасывая с поверхности. Это чисто физический выброс, а не химический или термический (плавление) процесс.

От выброшенного атома к тонкой пленке

Финальная стадия процесса включает в себя транспорт и осаждение материала, высвобожденного из мишени.

Транспорт через вакуум

Выброшенные нейтральные атомы из мишени проходят через камеру с низким давлением. Поскольку давление очень низкое, они могут двигаться по относительно прямой траектории от мишени к подложке с минимальным количеством столкновений с атомами аргона.

Конденсация на подложке

Когда эти атомы достигают подложки, они конденсируются на ее поверхности. Со временем миллионы этих прибывающих атомов накапливаются слой за слоем, образуя плотную, однородную и высокочистую тонкую пленку.

Понимание ключевых преимуществ

Напыление — не единственный метод создания тонких пленок, но оно обладает уникальными преимуществами, которые делают его незаменимым во многих передовых отраслях.

Непревзойденная универсальность материалов

Поскольку напыление является физическим процессом, оно не зависит от плавления или испарения исходного материала. Это делает его исключительно эффективным для осаждения материалов с очень высокой температурой плавления, таких как тугоплавкие металлы, или для создания пленок из сложных сплавов, состав которых изменился бы при плавлении.

Превосходное качество пленки

Атомы напыления достигают подложки с более высокой кинетической энергией по сравнению с атомами при термическом испарении. Это обычно приводит к получению более плотных, однородных пленок с более сильной адгезией к подложке.

Компромисс: Сложность процесса

Основным компромиссом является сложность и стоимость оборудования. Достижение и поддержание требуемого высокого вакуума и генерация стабильной плазмы требуют сложных и дорогостоящих систем по сравнению с более простыми методами осаждения.

Выбор правильного решения для вашего применения

Понимание этого процесса позволяет определить, где он подходит лучше всего.

- Если ваш основной фокус — универсальность материалов: Напыление является превосходным выбором для осаждения тугоплавких металлов, керамики или сложных сплавов, с которыми нельзя работать методом термического испарения.

- Если ваш основной фокус — качество пленки и адгезия: Высокая энергия процесса напыления создает плотные, прочные и хорошо прилегающие пленки, идеальные для оптики, полупроводников и защитных покрытий.

- Если ваш основной фокус — точный контроль состава: Напыление точно переносит состав мишени на подложку, что делает его незаменимым для применений, требующих определенной стехиометрии сплава или соединения.

В конечном счете, напыление представляет собой мощный и точный инструмент для инженерии материалов на атомном уровне.

Сводная таблица:

| Этап процесса | Ключевое действие | Назначение |

|---|---|---|

| Создание вакуума | Вакуумирование камеры | Удаление загрязнителей для получения высокочистых пленок |

| Введение газа | Добавление инертного газа (аргона) | Создание среды для плазмы для ионной бомбардировки |

| Зажигание плазмы | Применение высокого напряжения | Генерация ионов Ar+ для ускорения к мишени |

| Напыление | Ионы бомбардируют мишень | Выброс атомов мишени посредством передачи импульса |

| Осаждение пленки | Атомы перемещаются и конденсируются | Формирование однородной, плотной тонкой пленки на подложке |

Готовы достичь превосходного качества тонких пленок для вашей лаборатории? Процесс напыления является ключом к высокопроизводительным применениям в полупроводниках, оптике и защитных покрытиях. KINTEK специализируется на высокочистых мишенях для напыления и лабораторном оборудовании, чтобы обеспечить точность и надежность ваших процессов осаждения. Свяжитесь с нашими экспертами сегодня, чтобы обсудить, как наши решения могут улучшить результаты ваших исследований и производства.

Визуальное руководство

Связанные товары

- Система ВЧ-PECVD Радиочастотное плазменно-усиленное химическое осаждение из газовой фазы ВЧ-PECVD

- Вакуумная печь горячего прессования для ламинирования и нагрева

- Заказные держатели для пластин из ПТФЭ для лабораторной и полупроводниковой обработки

- Электрохимическая ячейка для оценки покрытий

- Вакуумная ловушка прямого охлаждения

Люди также спрашивают

- Каковы области применения PECVD? Руководство по низкотемпературному осаждению тонких пленок

- Каковы преимущества PECVD? Обеспечение низкотемпературного осаждения высококачественных тонких пленок

- Почему PECVD является экологически чистым методом? Понимание экологических преимуществ плазменного нанесения покрытий

- Что такое метод плазменно-усиленного химического осаждения из газовой фазы? Низкотемпературное решение для передовых покрытий

- Каковы области применения PECVD? Важно для полупроводников, MEMS и солнечных элементов