По своей сути, метод ситового анализа — это систематический процесс определения распределения частиц по размерам гранулированного материала. Он включает пропускание точно взвешенного образца через стопку сит с постепенно уменьшающимися размерами ячеек, а затем взвешивание количества материала, оставшегося на каждом сите. Это позволяет количественно определить долю частиц в определенных диапазонах размеров.

Истинная цель ситового анализа — не просто разделение частиц, а получение надежных, воспроизводимых данных для контроля качества, характеристики материалов и соответствия отраслевым стандартам. Успех полностью зависит от точности каждого шага, от получения исходного образца до окончательных расчетов.

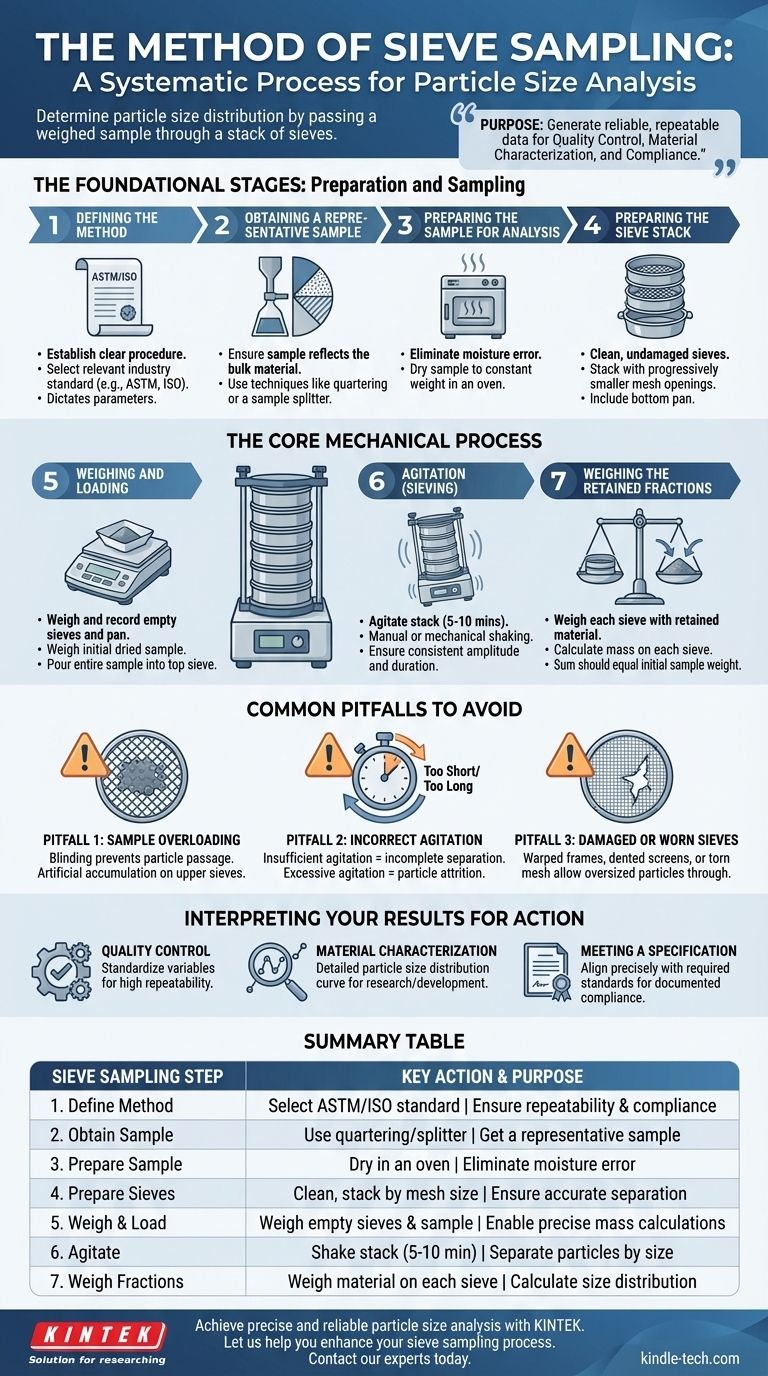

Основополагающие этапы: Подготовка и отбор проб

Точность ситового анализа определяется задолго до начала просеивания. Начальные этапы подготовки и отбора проб являются наиболее важными для обеспечения того, чтобы окончательные данные были значимыми и репрезентативными для основной массы материала.

Шаг 1: Определение метода

Прежде чем начать, вы должны установить четкую и воспроизводимую процедуру. Это включает выбор соответствующего отраслевого стандарта, такого как метод ASTM (Американское общество по испытанию материалов) или ISO (Международная организация по стандартизации), применимый к вашему материалу.

Этот стандарт будет диктовать ключевые параметры, включая требуемую массу образца и конкретные размеры сит, необходимые для эффективной характеристики вашего материала.

Шаг 2: Получение репрезентативного образца

Весь анализ недействителен, если исходный образец неточно отражает большую партию материала. Небольшой, нерепрезентативный образец даст точные, но бесполезные результаты.

Такие методы, как квартование или использование делителя проб, часто применяются для уменьшения большого количества материала до управляемого и репрезентативного размера для испытаний.

Шаг 3: Подготовка образца к анализу

Влага является основным источником ошибок, так как она может привести к слипанию мелких частиц и их неправильному прохождению через ячейки сита.

Поэтому образец обычно сушат в печи при определенной температуре до достижения постоянного веса. Это гарантирует, что вы измеряете только массу твердых частиц.

Шаг 4: Подготовка стопки сит

Сами сита должны быть тщательно подготовлены. Это включает обеспечение их чистоты, сухости и отсутствия каких-либо повреждений, таких как вмятины или порванная сетка.

Затем сита располагаются в стопке, причем самое крупное отверстие сетки находится сверху, а самое мелкое — снизу. Сплошной поддон всегда помещается в самом низу стопки для сбора мельчайших частиц.

Основной механический процесс

После подготовки основы можно начинать механический процесс разделения и измерения. Точность и последовательность имеют первостепенное значение на этих этапах.

Шаг 5: Взвешивание и загрузка

Используя откалиброванные весы, вы должны сначала взвесить и записать массу каждого пустого сита и нижнего поддона. Это важно для окончательного расчета.

Затем подготовленный, высушенный образец взвешивается для определения его начальной общей массы. Весь этот образец затем осторожно высыпается в верхнее сито стопки.

Шаг 6: Перемешивание (просеивание)

Стопка перемешивается, чтобы частицы подпрыгивали, вращались и представлялись отверстиям сетки. Это можно делать вручную, но механический ситовой шейкер настоятельно рекомендуется.

Ситовой шейкер обеспечивает постоянную амплитуду и продолжительность встряхивания, что критически важно для обеспечения воспроизводимости результатов между различными испытаниями и разными операторами. Типичное время перемешивания составляет от 5 до 10 минут.

Шаг 7: Взвешивание удерживаемых фракций

После завершения перемешивания начинается процесс "обратного взвешивания". Каждое отдельное сито взвешивается с материалом, который оно удержало.

Масса материала на каждом сите рассчитывается путем вычитания начального веса пустого сита из этого конечного веса. Сумма всех этих отдельных фракций должна быть очень близка к начальному общему весу образца.

Распространенные ошибки, которых следует избегать

Даже при наличии определенной процедуры несколько распространенных ошибок могут поставить под угрозу целостность результатов. Осведомленность об этих проблемах является ключом к получению достоверных данных.

Ошибка 1: Перегрузка образца

Насыпание слишком большого количества материала в стопку сит — частая ошибка. Перегруженное сито препятствует достижению частицами поверхности сетки, что известно как забивание.

Это приводит к искусственно высокому количеству материала, удерживаемого на верхних ситах, полностью искажая распределение в сторону более крупных размеров.

Ошибка 2: Неправильное перемешивание

Продолжительность и интенсивность встряхивания являются критическими переменными. Недостаточное перемешивание приводит к неполному разделению, оставляя слишком много частиц на верхних ситах.

И наоборот, чрезмерное перемешивание может вызвать истирание частиц, когда хрупкие материалы распадаются на более мелкие частицы, искажая распределение в сторону более мелких размеров.

Ошибка 3: Поврежденные или изношенные сита

Сита — это прецизионные инструменты. Искривленная рама, помятая сетка или любые разрывы в сетке позволят пройти крупным частицам, что сделает результаты недействительными. Регулярный визуальный осмотр обязателен.

Интерпретация результатов для действий

Данные ситового анализа используются для принятия критических решений. То, как вы подходите к методу, зависит от вашей конечной цели.

- Если ваша основная цель — контроль качества: стандартизируйте каждую переменную, особенно время перемешивания и вес образца, и используйте механический шейкер, чтобы обеспечить высокую воспроизводимость результатов.

- Если ваша основная цель — характеристика материала: выберите широкий диапазон размеров сит для построения подробной кривой распределения частиц по размерам, которая выявляет фундаментальные свойства материала для исследований или разработки продукта.

- Если ваша основная цель — соответствие спецификации: ваш метод должен точно соответствовать требуемому стандарту (например, ASTM C136 для строительных заполнителей) для обеспечения и документирования соответствия.

Освоение метода ситового анализа превращает простой тест в мощный инструмент для понимания и контроля физических свойств вашего материала.

Сводная таблица:

| Этап ситового анализа | Ключевое действие | Цель |

|---|---|---|

| 1. Определение метода | Выбор стандарта ASTM/ISO | Обеспечение воспроизводимости и соответствия |

| 2. Получение образца | Использование квартования/делителя | Получение репрезентативного образца |

| 3. Подготовка образца | Сушка в печи | Устранение ошибки из-за влаги |

| 4. Подготовка сит | Очистка, укладка по размеру ячеек | Обеспечение точного разделения |

| 5. Взвешивание и загрузка | Взвешивание пустых сит и образца | Обеспечение точных расчетов массы |

| 6. Перемешивание | Встряхивание стопки (5-10 мин) | Разделение частиц по размеру |

| 7. Взвешивание фракций | Взвешивание материала на каждом сите | Расчет распределения по размерам |

Добейтесь точного и надежного анализа размера частиц с KINTEK.

Независимо от того, является ли вашей целью строгий контроль качества, детальная характеристика материала или обеспечение соответствия отраслевым стандартам, правильное оборудование является основой вашего успеха. KINTEK специализируется на высококачественном лабораторном оборудовании и расходных материалах, включая прецизионные сита и механические ситовые шейкеры, разработанные для обеспечения точности и воспроизводимости, которые требуются вашей лаборатории.

Позвольте нам помочь вам улучшить процесс ситового анализа. Свяжитесь с нашими экспертами сегодня, чтобы обсудить ваше конкретное применение и найти идеальное решение для нужд вашей лаборатории.

Визуальное руководство

Связанные товары

- Лабораторные сита и вибрационная просеивающая машина

- Трехмерный электромагнитный просеивающий прибор

- Лабораторная вибрационная просеивающая машина с вибрационным ситом

- Лабораторная влажная трехмерная вибрационная просеивающая машина

- Производитель нестандартных деталей из ПТФЭ (тефлона) для сит из ПТФЭ F4

Люди также спрашивают

- Почему используется лабораторная электромагнитная вибрационная просеивающая машина? Оптимизация химической предварительной обработки скорлупы грецкого ореха

- Почему прецизионная вибрационная просеивающая система важна для анализа сплавов Pt/Pd? Обеспечение целостности данных и точности рентгеновской дифракции (XRD)

- Почему для бентонита в покрытиях требуется лабораторная система просеивания? Обеспечение безупречной работы поверхности

- Почему классификация порошка с использованием стандартных сит имеет важное значение для реакций СВС? Добейтесь превосходных результатов нитрирования

- Какую функцию выполняет система просеивания при предварительной обработке порошка HPS? Обеспечение равномерного распределения частиц по размерам