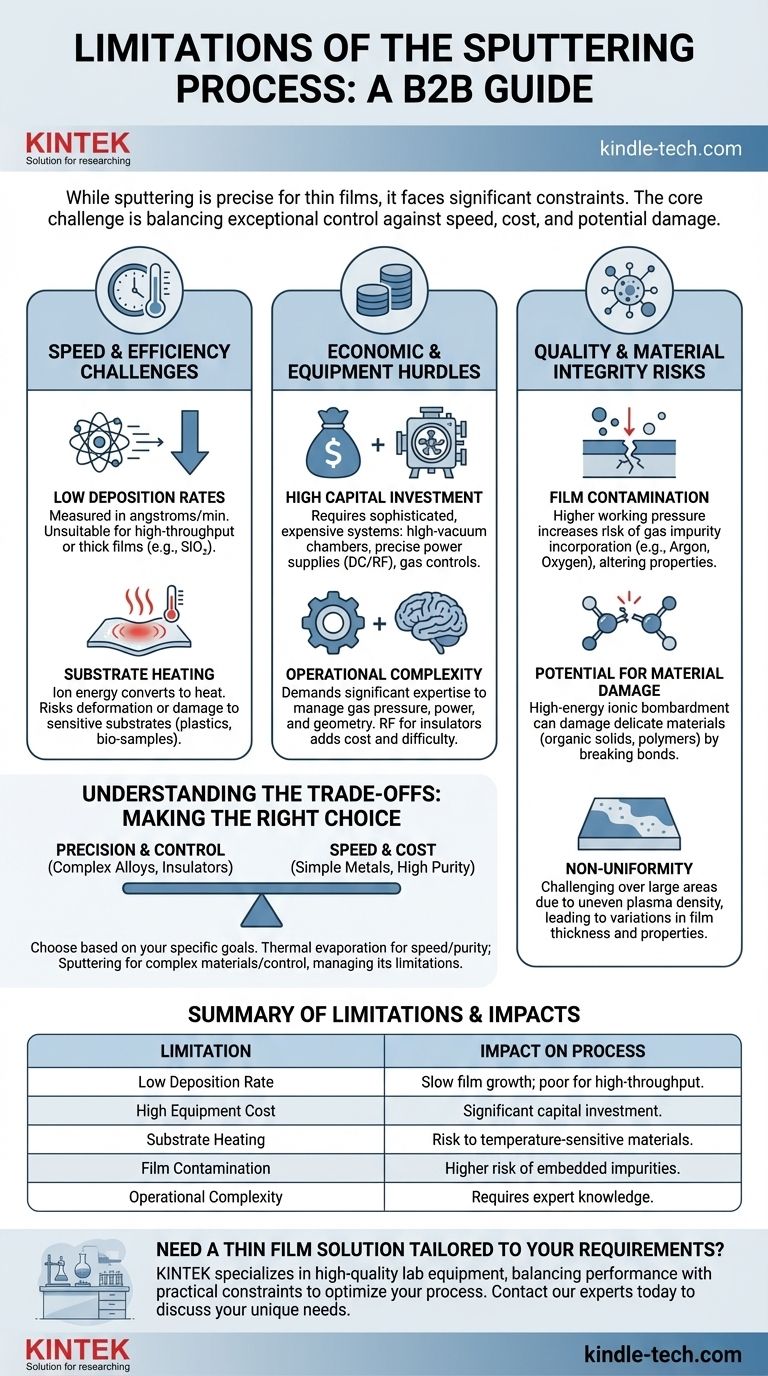

Хотя распыление является высокоуниверсальным и точным методом создания тонких пленок, оно ограничено несколькими существенными недостатками. Основными из них являются относительно низкая скорость осаждения, высокая стоимость и сложность необходимого оборудования, потенциальный тепловой ущерб подложке и больший риск загрязнения пленки по сравнению с другими методами вакуумного осаждения.

Основная проблема распыления заключается в поиске баланса между исключительным контролем над свойствами пленки — такими как состав и адгезия — и практическими затратами с точки зрения скорости, капитальных вложений и потенциала для повреждений или примесей, вызванных процессом.

Проблема скорости и эффективности

Распыление по своей сути является физическим, механическим процессом на атомном уровне. Эта намеренная, контролируемая природа обеспечивает его точность, но также создает присущие ограничения в скорости и тепловом управлении.

Низкие скорости осаждения

Распыление работает путем физического выброса атомов из материала мишени по одному с помощью ионной бомбардировки. Это по своей сути менее эффективный механизм переноса, чем объемные процессы, такие как термическое испарение.

Следовательно, скорости осаждения часто измеряются в ангстремах или нанометрах в минуту. Это может сделать его непригодным для применений, требующих очень толстых пленок или высокопроизводительного производства, где скорость является критическим экономическим фактором. Некоторые материалы, такие как диоксид кремния (SiO₂), печально известны медленным осаждением с помощью распыления.

Нагрев подложки

Энергия, передаваемая бомбардирующими ионами, используется не только для выброса атомов мишени; значительная часть преобразуется в тепло. Это тепло излучается от мишени и бомбардирует подложку, вызывая повышение ее температуры.

Для подложек, чувствительных к температуре, таких как пластик, полимеры или биологические образцы, этот нагрев может вызвать деформацию, деградацию или повреждение. Управление этим часто требует сложных и дорогостоящих систем охлаждения подложки, что может дополнительно снизить производительность и увеличить энергопотребление.

Экономические и аппаратные препятствия

Точность распыления достигается за счет значительных финансовых и эксплуатационных затрат, что создает высокий барьер для входа по сравнению с более простыми методами осаждения.

Высокие капитальные вложения

Системы распыления сложны и дороги. Они требуют камеры высокого вакуума, мощных и стабильных источников питания (постоянного или радиочастотного тока), точных систем контроля расхода газа для газа распыления (например, аргона) и часто передовых держателей подложек с функциями нагрева или охлаждения. Эти капитальные затраты могут быть непомерно высокими для небольших лабораторий или экономически чувствительных производственных линий.

Эксплуатационная сложность

Эффективная эксплуатация системы распыления требует значительного опыта. Оператор должен понимать сложное взаимодействие между давлением газа, мощностью, материалом мишени и геометрией камеры для достижения желаемых свойств пленки. Кроме того, распыление непроводящих материалов требует более сложного и дорогого радиочастотного (РЧ) источника питания вместо более простого источника постоянного тока, что добавляет еще один уровень расходов и эксплуатационных трудностей.

Понимание компромиссов: качество и целостность материала

Хотя распыление известно производством плотных пленок с высокой адгезией, сам процесс распыления может вносить дефекты и ограничения, которыми необходимо тщательно управлять.

Риск загрязнения пленки

Распыление обычно происходит при более высоком рабочем давлении (более низком вакууме), чем такие методы, как термическое испарение. Камера содержит значительное количество газа распыления (например, аргона).

Эта среда увеличивает вероятность того, что блуждающие атомы — из самого газа распыления или из остаточных газов, таких как кислород и водяной пар в камере, — будут внедрены в растущую пленку. Это включение примесей может изменить электрические, оптические или механические свойства пленки.

Потенциальное повреждение материала

Высокоэнергетическая ионная бомбардировка неразборчива. Она может повредить деликатные материалы, которые осаждаются, такие как органические твердые вещества или сложные полимеры. Кинетическая энергия может разрывать химические связи, изменяя фундаментальную структуру материала и делая его непригодным для предполагаемого применения.

Неоднородность на больших площадях

Для крупномасштабных применений, таких как покрытие архитектурного стекла или больших дисплеев, достижение идеально однородной пленки может быть сложной задачей. В больших прямоугольных системах распыления плотность плазмы может быть неравномерной по поверхности мишени. Это приводит к различным скоростям распыления в разных местах, что приводит к вариациям толщины и свойств пленки по всей подложке.

Принятие правильного решения для вашей цели

Понимание этих ограничений — первый шаг к определению того, является ли распыление подходящей технологией для ваших конкретных потребностей.

- Если ваш основной фокус — быстрое осаждение простых металлов с высокой чистотой: Термическое испарение может быть более быстрым и экономически эффективным решением, поскольку оно работает при более высоком вакууме с меньшим риском включения газа.

- Если вам нужно осаждать сложные сплавы, тугоплавкие материалы или изоляторы с точным контролем: Распыление часто является лучшим выбором, но вы должны быть готовы управлять его ограничениями в отношении скорости, стоимости и потенциального нагрева подложки.

- Если вы работаете с термочувствительными или хрупкими подложками, такими как полимеры: Потенциал для теплового повреждения и повреждения ионами является критическим фактором, и вам может потребоваться изучить более мягкие методы осаждения или специализированные процессы распыления с низкой энергией.

В конечном счете, выбор правильного метода осаждения требует четкого понимания компромиссов между требуемым качеством и практическими ограничениями, с которыми вы сталкиваетесь.

Сводная таблица:

| Ограничение | Влияние на процесс |

|---|---|

| Низкая скорость осаждения | Медленный рост пленки; непригодно для высокопроизводительных применений. |

| Высокая стоимость оборудования | Значительные капитальные вложения в вакуумные камеры и источники питания. |

| Нагрев подложки | Риск повреждения термочувствительных материалов. |

| Загрязнение пленки | Более высокий риск внедрения газовых примесей в пленку. |

| Эксплуатационная сложность | Требует экспертных знаний для эффективного управления параметрами. |

Нужно ли вам решение для тонких пленок, адаптированное к вашим конкретным требованиям?

Хотя распыление имеет свои ограничения, выбор правильного оборудования имеет решающее значение для успеха. KINTEK специализируется на высококачественном лабораторном оборудовании и расходных материалах, предлагая решения, которые сбалансируют производительность с практическими ограничениями. Независимо от того, осаждаете ли вы сложные сплавы или работаете с хрупкими подложками, наш опыт поможет вам оптимизировать ваш процесс.

Свяжитесь с нашими экспертами сегодня, чтобы обсудить, как мы можем поддержать уникальные потребности вашей лаборатории и помочь вам достичь превосходных результатов.

Визуальное руководство

Связанные товары

- Система ВЧ-PECVD Радиочастотное плазменно-усиленное химическое осаждение из газовой фазы ВЧ-PECVD

- Испарительная лодочка для органических веществ

- Оборудование для осаждения из паровой фазы CVD Система Камерная Печь-труба PECVD с Жидкостным Газификатором Машина PECVD

- Тигель из бескислородной меди для нанесения покрытий методом электронно-лучевого испарения и испарительная лодочка

- Полусферическая донная вольфрамовая молибденовая испарительная лодочка

Люди также спрашивают

- Как ВЧ-мощность создает плазму? Достижение стабильной плазмы высокой плотности для ваших приложений

- Что такое процесс плазменно-усиленного химического осаждения из паровой фазы (PECVD)? Достижение нанесения тонких пленок при низких температурах

- Почему в плазмохимическом осаждении из газовой фазы (PECVD) часто используется ввод ВЧ-мощности? Для точного низкотемпературного осаждения тонких пленок

- Каковы преимущества PECVD? Достижение превосходного нанесения тонких пленок при низких температурах

- Каковы области применения PECVD? Руководство по низкотемпературному осаждению тонких пленок