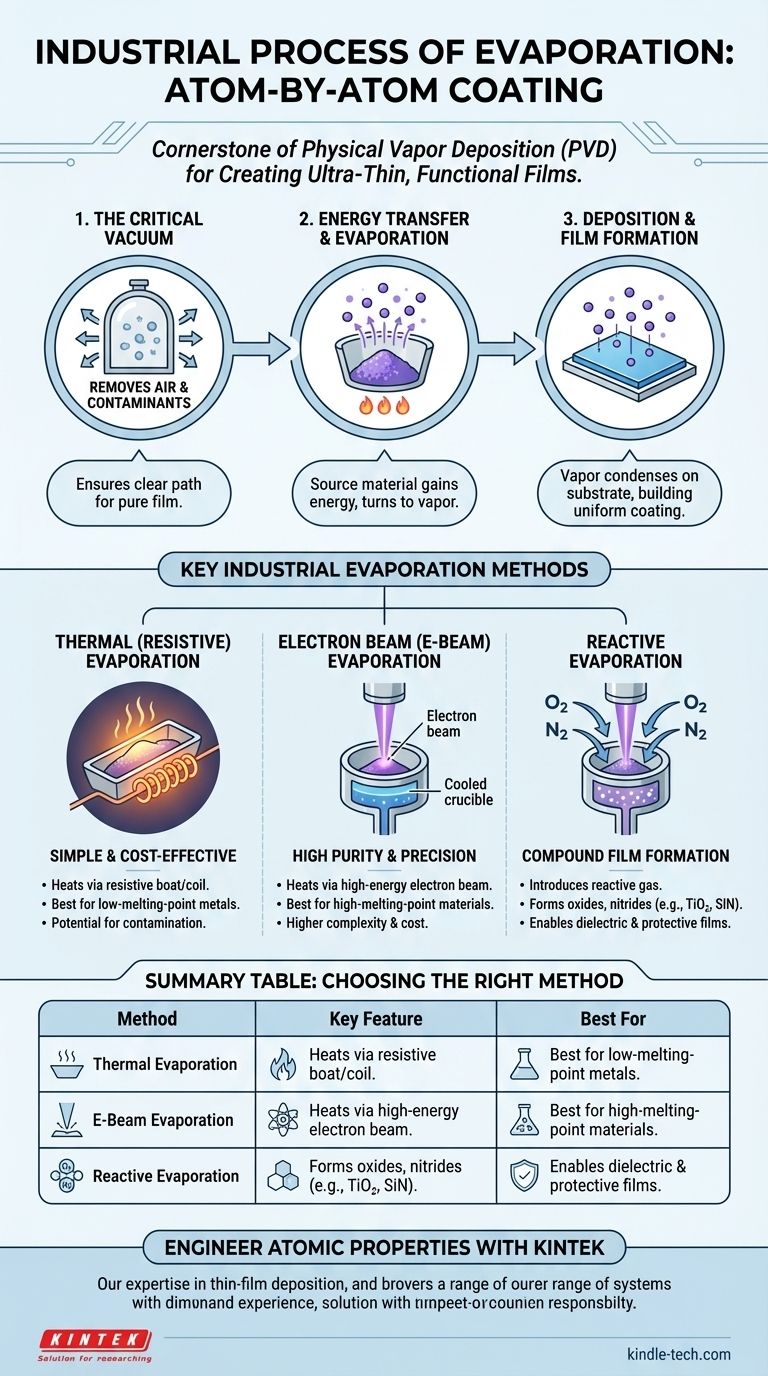

Проще говоря, промышленный процесс испарения — это строго контролируемый метод создания ультратонких пленок на поверхности. Он работает путем нагрева исходного материала внутри высоковакуумной камеры до тех пор, пока он не превратится в пар, который затем перемещается и конденсируется на целевом объекте (называемом подложкой), образуя точное и однородное покрытие.

Промышленное испарение — это не кипячение воды; это краеугольный камень физического осаждения из паровой фазы (PVD), инженерного процесса, используемого для создания функциональных, высокочистых покрытий атом за атомом. Основная проблема и ключевое различие между методами заключается в том, как эффективно передавать энергию исходному материалу, чтобы превратить его в пар.

Основополагающий принцип: от твердого тела к пару и пленке

Промышленное испарение основано на трехступенчатом физическом процессе, который происходит в тщательно контролируемой среде. Понимание этой последовательности является ключом к пониманию ее применений.

Критическая роль вакуума

Весь процесс происходит в высоковакуумной камере. Это не подлежит обсуждению.

Вакуум удаляет воздух и другие молекулы газа, которые в противном случае столкнулись бы с атомами испаренного материала. Это гарантирует, что атомы имеют четкий, прямой путь к подложке, предотвращая загрязнение и обеспечивая чистую пленку.

Передача энергии

Для начала исходный материал должен получить достаточно энергии, чтобы перейти из твердого или жидкого состояния в газообразный пар. Это этап «испарения».

Метод, используемый для передачи этой энергии, является основным отличием различных промышленных методов испарения.

Осаждение

После испарения атомы материала перемещаются через вакуум, пока не достигнут более холодной подложки. При контакте они теряют энергию, конденсируются обратно в твердое состояние и связываются с поверхностью, постепенно формируя тонкую пленку.

Основные промышленные методы испарения

Хотя принцип одинаков, метод нагрева исходного материала значительно варьируется. Двумя наиболее распространенными методами являются термическое испарение и электронно-лучевое (E-Beam) испарение.

Термическое (резистивное) испарение

Это самый простой метод. Исходный материал, часто в виде гранул, помещается в небольшой контейнер из резистивного материала, такого как вольфрамовая «лодочка» или спираль.

Через эту лодочку пропускается сильный электрический ток. Электрическое сопротивление лодочки вызывает ее сильный нагрев, что, в свою очередь, нагревает исходный материал до точки испарения.

Электронно-лучевое (E-Beam) испарение

Это более продвинутая и точная техника. Она используется для материалов, требующих чрезвычайно высоких температур для испарения, или когда требуется исключительная чистота пленки.

В этом процессе генерируется высокоэнергетический пучок электронов, ускоряемый высоким напряжением и магнитно фокусируемый на исходном материале, находящемся в тигле. Интенсивная энергия электронного пучка плавит и испаряет материал с высокой эффективностью.

Реактивное испарение

Электронно-лучевые системы могут быть усовершенствованы с помощью процесса, называемого реактивным испарением. Реактивный газ, такой как кислород или азот, намеренно вводится в вакуумную камеру во время осаждения.

Это позволяет атомам испаренного металла реагировать с газом при осаждении, образуя неметаллические составные пленки, такие как оксиды или нитриды, непосредственно на подложке.

Понимание компромиссов

Выбор правильного метода испарения включает балансирование стоимости, сложности и желаемых свойств конечной пленки. Ни один метод не является универсально превосходящим.

Термическое испарение: простота против чистоты

Основным преимуществом термического испарения является его относительная простота и более низкая стоимость оборудования.

Однако оно ограничено материалами с более низкими температурами испарения. Существенным недостатком является потенциальное загрязнение парового потока материалом нагретой лодочки или спирали, что снижает чистоту конечной пленки.

Электронно-лучевое испарение: чистота против сложности

Электронно-лучевое испарение позволяет осаждать материалы с очень высокими температурами плавления, такие как тугоплавкие металлы и керамика, что невозможно с термическими методами.

Поскольку электронный луч нагревает только исходный материал, а не тигель, в котором он находится, он производит пленки исключительно высокой чистоты. Компромиссом является значительно более высокая стоимость и сложность оборудования.

Выбор правильного решения для вашего применения

Ваша цель диктует правильную технологию. Выбор между этими методами полностью зависит от материала, который вы осаждаете, и от характеристик, которые вы требуете от конечной пленки.

- Если ваша основная цель — экономичное покрытие более простыми металлами с низкой температурой плавления: термическое (резистивное) испарение предлагает проверенное и экономичное решение.

- Если ваша основная цель — создание высокочистых, высокопроизводительных пленок для передовой оптики или электроники: электронно-лучевое испарение является превосходным выбором благодаря его точности и способности работать со сложными материалами.

- Если ваша основная цель — осаждение твердых, защитных или диэлектрических пленок, таких как нитрид титана или диоксид кремния: реактивное электронно-лучевое испарение обеспечивает необходимый контроль для формирования этих составных материалов.

Понимая эти основные методы, вы можете точно проектировать свойства материалов на атомном уровне для достижения вашей конкретной технической цели.

Сводная таблица:

| Метод | Ключевая особенность | Лучше всего подходит для |

|---|---|---|

| Термическое испарение | Простой, экономичный нагрев с помощью резистивной лодочки | Металлы с низкой температурой плавления, экономичные применения |

| Электронно-лучевое испарение | Высокочистый, сфокусированный электронно-лучевой нагрев | Тугоплавкие металлы, высокопроизводительная оптика/электроника |

| Реактивное испарение | Введение реактивного газа (например, O₂, N₂) во время осаждения | Формирование составных пленок, таких как оксиды или нитриды |

Готовы проектировать свойства ваших материалов на атомном уровне?

Независимо от того, нужны ли вам простые металлические покрытия или сложные, высокочистые пленки, KINTEK обладает опытом и оборудованием для удовлетворения конкретных потребностей вашей лаборатории в осаждении тонких пленок. Наш ассортимент систем испарения, включая термические и электронно-лучевые решения, разработан для обеспечения точности, надежности и исключительных результатов для ваших научно-исследовательских или производственных целей.

Свяжитесь с нашими экспертами сегодня, чтобы обсудить, как мы можем помочь вам достичь ваших технических целей с помощью правильной технологии испарения.

Визуальное руководство

Связанные товары

- Оборудование для осаждения из паровой фазы CVD Система Камерная Печь-труба PECVD с Жидкостным Газификатором Машина PECVD

- Система ВЧ-PECVD Радиочастотное плазменно-усиленное химическое осаждение из газовой фазы ВЧ-PECVD

- Тигель из проводящего нитрида бора для нанесения покрытий методом электронно-лучевого испарения, тигель из BN

- Испарительная лодочка из молибдена, вольфрама и тантала для высокотемпературных применений

- Печь для вакуумной термообработки и спекания с давлением воздуха 9 МПа

Люди также спрашивают

- Что осаждают методом термического испарения? Руководство по металлам, соединениям и ключевым применениям

- Что такое вакуумное тонкопленочное напыление? Ключ к передовой инженерии поверхностей

- Каков основной недостаток системы термического напыления? Объяснение высокого риска загрязнения

- Каковы этапы физического осаждения из паровой фазы? Руководство по 3-этапному PVD-процессу

- Каков принцип метода термического испарения? Простое руководство по осаждению тонких пленок

- Что такое термическое испарение золота? Простое руководство по осаждению тонких пленок золота

- Какова функция испарителя? Ключевой компонент, создающий охлаждение

- Как контролируется толщина пленки в системах испарения? Освоение скорости осаждения, времени и геометрии