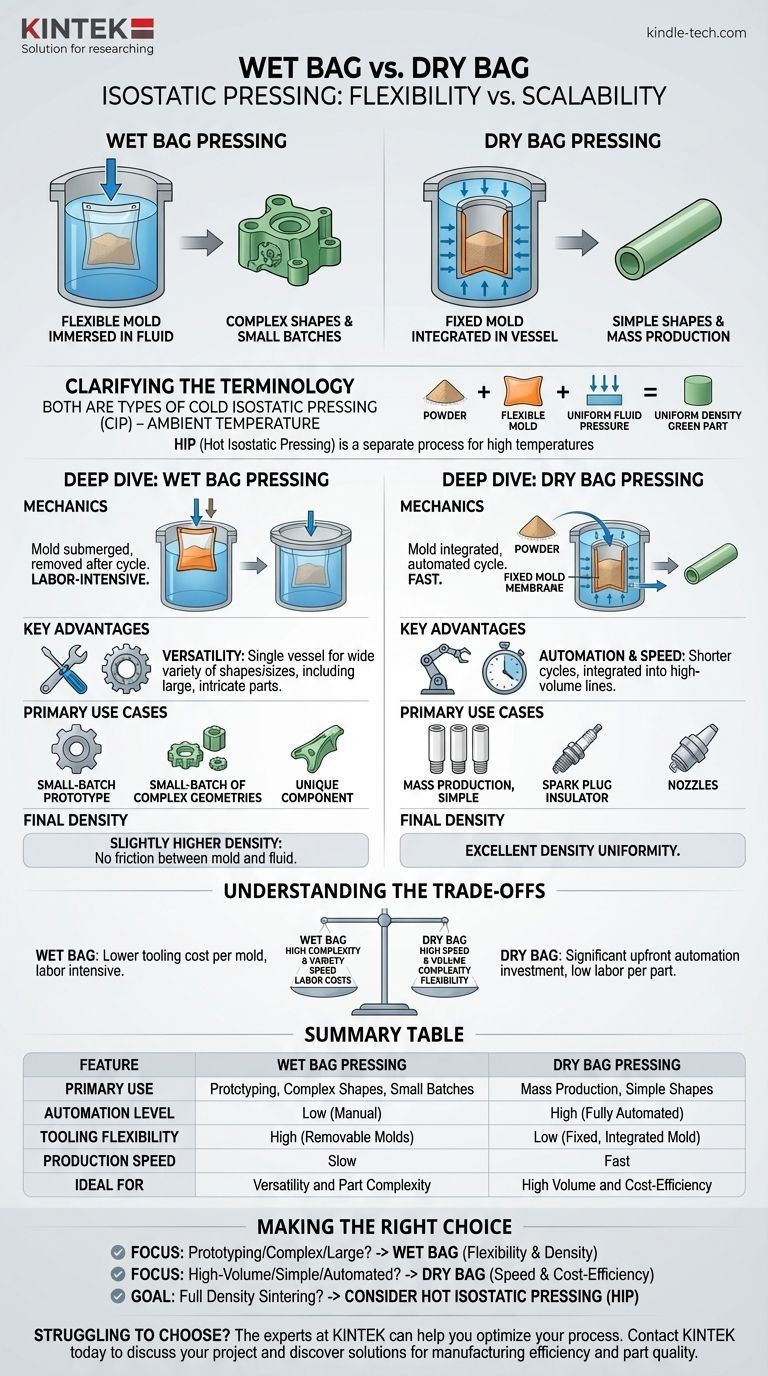

Фундаментальное различие между изостатическим прессованием в мокрой и сухой форме заключается в конфигурации оснастки и, как следствие, в масштабируемости производства. Прессование в мокрой форме использует гибкую, съемную форму, погруженную в жидкость под давлением, что идеально подходит для сложных форм и небольших партий. Напротив, прессование в сухой форме интегрирует форму непосредственно в сосуд высокого давления, что позволяет осуществлять высокоскоростное автоматизированное производство более простых деталей.

Выбор между методами мокрой и сухой формы — это стратегическое решение между гибкостью производства и объемом выпуска. Хотя оба являются типами холодного изостатического прессования (ХИП), мокрая форма обеспечивает универсальность для прототипов и сложных компонентов, тогда как сухая форма обеспечивает эффективность, необходимую для массового производства.

Уточнение терминологии: Ключевое различие

Распространенный источник путаницы

Прежде чем сравнивать методы, важно понять их место в более широком контексте. Термины «мокрая форма» (wet bag) и «сухая форма» (dry bag) относятся к двум различным методологиям оснастки, используемым в рамках холодного изостатического прессования (ХИП), которое проводится при температуре окружающей среды.

Это часто путают с основными категориями изостатического прессования: холодным изостатическим прессованием (ХИП) и горячим изостатическим прессованием (ГИП). ГИП — это отдельный процесс, используемый для полной консолидации деталей при высоких температурах и давлении, часто для устранения остаточной пористости после спекания.

Основной принцип изостатического прессования

Как ХИП в мокрой, так и в сухой форме работают по одному и тому же принципу: порошкообразный материал помещается в гибкую форму, и на него подается равномерное («изостатическое») давление через жидкость. Это всенаправленное давление уплотняет порошок в твердую «сырую» деталь с очень однородной плотностью.

Подробный обзор: Изостатическое прессование в мокрой форме

Механика процесса

При прессовании в мокрой форме порошок загружается в гибкую герметичную форму. Затем эта форма целиком погружается в сосуд высокого давления, заполненный жидкостью, обычно водой или маслом. После завершения цикла давления форма вручную извлекается из сосуда.

Ключевые преимущества

Основное преимущество метода мокрой формы — его универсальность. Поскольку форма не является постоянной частью оборудования, один и тот же сосуд под давлением можно использовать для производства широкого спектра форм и размеров, включая крупные и сложные компоненты.

Основные области применения

Этот метод лучше всего подходит для мелкосерийного производства, изготовления прототипов и производства деталей со сложной геометрией, которую трудно или невозможно создать другими методами.

Подробный обзор: Изостатическое прессование в сухой форме

Механика процесса

При прессовании в сухой форме гибкая форма постоянно интегрирована в сам сосуд высокого давления. «Мешок» представляет собой фиксированную мембрану, отделяющую порошок от сжимающей жидкости. Порошок загружается в полость, подается давление, и уплотненная деталь выталкивается, часто автоматически.

Ключевые преимущества

Определяющее преимущество прессования в сухой форме — его пригодность для автоматизации и скорости. Фиксированная оснастка и оптимизированный процесс позволяют значительно сократить время цикла и интегрировать его в производственные линии с высоким объемом выпуска.

Основные области применения

Этот метод превосходен для массового производства деталей с относительно простой, однородной формой, таких как керамические трубки, сопла или изоляторы свечей зажигания.

Понимание компромиссов

Объем производства против сложности детали

Это центральный компромисс. Прессование в мокрой форме жертвует скоростью ради возможности работы с высокой сложностью и разнообразием деталей. Прессование в сухой форме жертвует сложностью и гибкостью ради огромного прироста скорости производства и объема.

Оснастка и настройка

Оснастка для мокрой формы, как правило, проще и дешевле в пересчете на одну форму. Системы сухой формы требуют более значительных первоначальных инвестиций в специализированное автоматизированное оборудование для конкретной конструкции детали.

Труд и автоматизация

Ручная загрузка и выгрузка форм делает прессование в мокрой форме трудоемким процессом. Прессование в сухой форме разработано для полной автоматизации, что резко снижает трудозатраты на деталь в условиях массового производства.

Конечная плотность

Хотя оба метода производят детали с превосходной однородностью плотности, прессование в мокрой форме может достигать несколько более высокой «сырой» плотности. Это связано с тем, что практически отсутствует трение между заполненной порошком формой и окружающей жидкостью.

Принятие правильного решения для вашей цели

Выбор подходящего метода полностью зависит от ваших производственных требований, геометрии детали и бюджета.

- Если ваше основное внимание уделяется изготовлению прототипов или производству сложных крупногабаритных компонентов: Прессование в мокрой форме предлагает необходимую гибкость конструкции и превосходную плотность для специализированных малообъемных партий.

- Если ваше основное внимание уделяется высокообъемному автоматизированному производству простых деталей: Прессование в сухой форме — очевидный выбор из-за высокой производительности, согласованности и более низкой стоимости за единицу.

- Если ваша цель — устранить остаточную пористость и достичь полной плотности в спеченной детали: Ни один из методов ХИП не является окончательным шагом; вам следует рассмотреть горячее изостатическое прессование (ГИП) в качестве последующего процесса.

В конечном счете, понимание этого различия между гибкостью и масштабируемостью является ключом к эффективному использованию изостатического прессования в вашем производственном процессе.

Сводная таблица:

| Характеристика | Прессование в мокрой форме | Прессование в сухой форме |

|---|---|---|

| Основное применение | Изготовление прототипов, сложные формы, небольшие партии | Массовое производство, простые формы |

| Уровень автоматизации | Низкий (Ручной) | Высокий (Полностью автоматизированный) |

| Гибкость оснастки | Высокая (Съемные формы) | Низкая (Фиксированная, интегрированная форма) |

| Скорость производства | Медленная | Быстрая |

| Идеально подходит для | Универсальность и сложность деталей | Большой объем и экономическая эффективность |

Испытываете трудности с выбором подходящего метода изостатического прессования для материалов вашей лаборатории? Эксперты KINTEK могут помочь вам оптимизировать процесс. Независимо от того, нужна ли вам гибкость прессования в мокрой форме для сложных прототипов или высокообъемная эффективность систем сухой формы, мы предоставляем точное лабораторное оборудование и расходные материалы для удовлетворения ваших конкретных лабораторных потребностей.

Свяжитесь с KINTEK сегодня, чтобы обсудить ваш проект и узнать, как наши решения могут повысить эффективность вашего производства и качество деталей.

Визуальное руководство

Связанные товары

- Электрическая лабораторная машина для холодного изостатического прессования CIP для холодного изостатического прессования

- Автоматический лабораторный инерционный пресс холодного действия CIP Машина для инерционного прессования холодного действия

- Ручная изостатическая прессовальная машина холодного изостатического прессования (ГИП)

- Теплый изостатический пресс для исследований твердотельных батарей

- Ручной высокотемпературный гидравлический пресс с нагревательными плитами для лаборатории

Люди также спрашивают

- Сколько стоит холодный изостатический пресс? Подробная разбивка цен в зависимости от ваших потребностей

- Какова история процесса горячего изостатического прессования (HIP)? От ядерных истоков до отраслевого стандарта

- Что такое процесс сухого прессования? Руководство по высокоскоростному изостатическому прессованию

- Почему лабораторный пресс холодного прессования необходим для СВС? Оптимизация уплотнения порошка для стабильного горения

- Каковы промышленные применения холодной обработки? Достижение превосходной прочности и точности металлических деталей

- Назначение CIP в керамических таблетках c-LLZO? Достижение плотности >90% и превосходной однородности с помощью холодной изостатической прессовки

- Какая температура у холодного изостатического прессования? Руководство по уплотнению порошка при комнатной температуре

- Какое давление используется для изостатического прессования? Откройте ключ к равномерному уплотнению материала