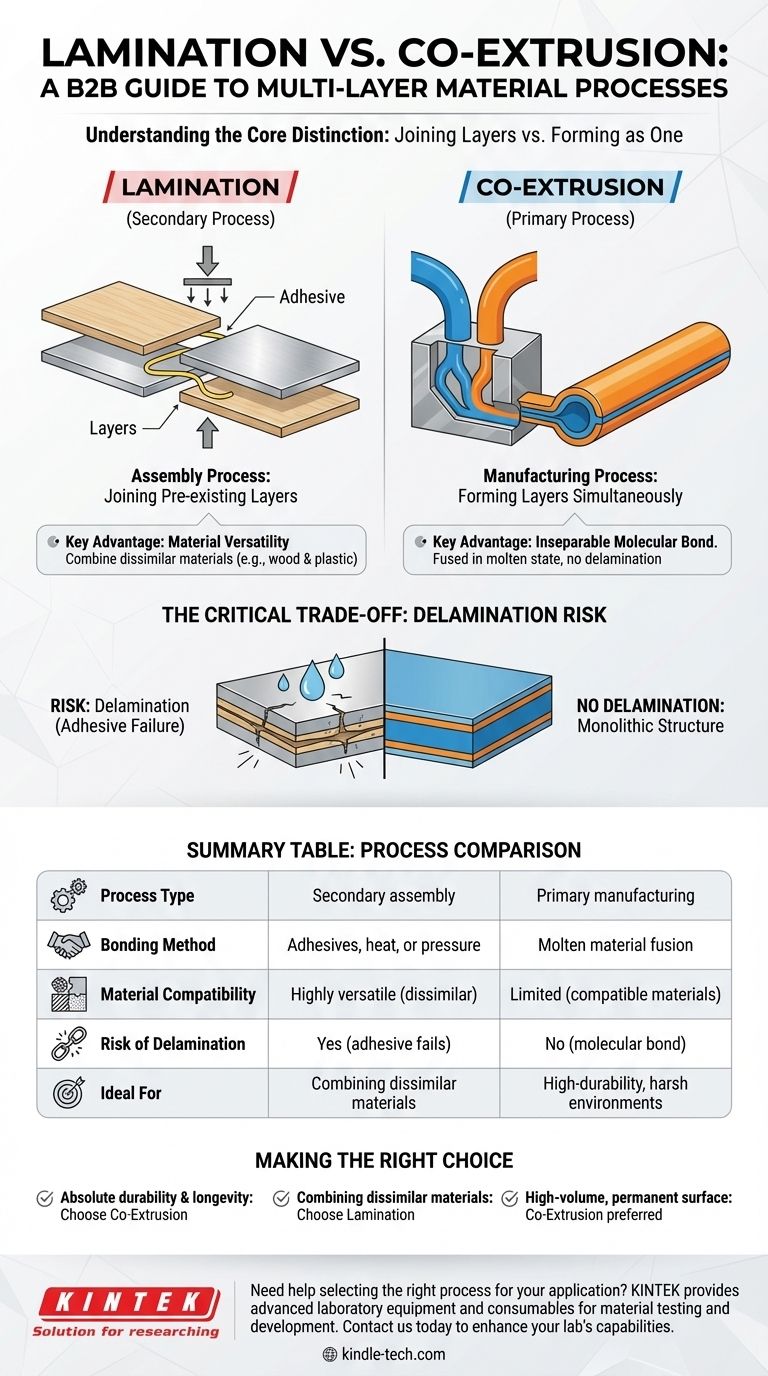

По сути, разница проста. Ламинирование — это вторичный процесс, который соединяет предварительно изготовленные, отдельные слои материала с помощью клеев, тепла или давления. Напротив, совместная экструзия — это основной производственный процесс, который одновременно формирует единый, интегрированный объект с несколькими слоями из расплавленных материалов.

Выбор между ламинированием и совместной экструзией зависит от критического компромисса: ламинирование предлагает универсальность для объединения совершенно разных материалов, в то время как совместная экструзия создает превосходную, неразделимую молекулярную связь, делающую расслоение невозможным.

Основная концепция: многослойность для производительности

Зачем создавать многослойные материалы?

Инженеры и дизайнеры создают многослойные материалы для достижения комбинации свойств, которую не может обеспечить один материал.

Этот подход позволяет продукту иметь, например, прочную, недорогую основу с отдельным поверхностным слоем, который обеспечивает цвет, УФ-стойкость или определенную текстуру.

Общая цель, разные пути

Как ламинирование, так и совместная экструзия используются для достижения этой цели — придания материалу поверхностных свойств, отличных от его основы. Фундаментальное различие заключается в том, как и когда эти слои объединяются.

Ламинирование: Соединение отдельных миров

Как работает ламинирование

Ламинирование — это процесс сборки. Он начинается с двух или более полностью сформированных, независимых листов материала.

Затем эти листы склеиваются. Это склеивание обычно достигается с помощью слоя клея в сочетании с теплом и высоким давлением для создания постоянного соединения.

Ключевое преимущество: универсальность материалов

Основная сила ламинирования заключается в его способности объединять материалы, которые принципиально различны. Вы можете нанести тонкую пластиковую пленку на деревянную панель, металлическую фольгу на бумагу или тканевый слой на жесткий полимерный лист — комбинации, невозможные при совместной экструзии.

Совместная экструзия: единая, унифицированная структура

Как работает совместная экструзия

Совместная экструзия — это единый непрерывный производственный процесс. Несколько экструдеров расплавляют различные пластиковые смолы, которые затем подаются в одну экструзионную головку.

Внутри головки эти отдельные расплавленные потоки объединяются, образуя единый многослойный профиль. Материалы выходят из головки и остывают как единое неразделимое целое.

Ключевое преимущество: неразделимая связь

Поскольку различные материалы сплавляются вместе в расплавленном состоянии, они образуют истинную молекулярную связь. Это создает монолитную структуру, в которой слои навсегда интегрированы.

Эта полная сварка является определяющим преимуществом изделия, полученного методом совместной экструзии.

Понимание ключевого компромисса: расслоение

Внутренний риск ламинирования

Слабым местом любого ламинированного изделия является линия соединения между его слоями. Расслоение (delamination) происходит, когда эти слои начинают разделяться.

Это разделение может быть вызвано влагой, колебаниями температуры или физическим напряжением. Для многих применений расслоение является основным типом отказа продукта.

Долговечность связи при совместной экструзии

При использовании детали, полученной совместной экструзией, расслоение невозможно. Нет клеевого слоя, который мог бы выйти из строя. Слои не просто склеены; они были сформированы как единое целое.

Это делает совместную экструзию лучшим выбором для продуктов, требующих длительной эксплуатации и подвергающихся воздействию суровых условий окружающей среды.

Ограничение совместимости материалов

Совместная экструзия имеет одно ограничение: материалы, которые объединяются, должны иметь совместимые характеристики обработки. Их температуры плавления и скорости потока должны быть достаточно схожими, чтобы их можно было одновременно обрабатывать через одну и ту же головку.

Сделайте правильный выбор для вашего применения

Идеальный процесс полностью зависит от требований к производительности вашего продукта и потребностей в материалах.

- Если ваш главный приоритет — абсолютная долговечность и срок службы: Совместная экструзия — лучший выбор, поскольку ее интегрированная связь полностью исключает риск расслоения.

- Если ваш главный приоритет — объединение сильно различающихся материалов: Ламинирование обеспечивает уникальную гибкость для склеивания таких материалов, как дерево, металл и пластик, которые невозможно обрабатывать вместе.

- Если ваш главный приоритет — экономичная отделка поверхности: Оба варианта могут быть жизнеспособными, но совместная экструзия часто предпочтительнее для крупносерийных применений, где критически важна постоянная поверхность.

Понимание этого фундаментального различия между соединением существующих слоев и их формированием как единого целого дает вам возможность выбрать правильный процесс для получения превосходного и надежного конечного продукта.

Сводная таблица:

| Характеристика | Ламинирование | Совместная экструзия |

|---|---|---|

| Тип процесса | Вторичный процесс сборки | Основной производственный процесс |

| Метод склеивания | Клеи, тепло или давление | Сплавление расплавленных материалов |

| Совместимость материалов | Очень универсально (различные материалы) | Ограниченно (требуются совместимые материалы) |

| Риск расслоения | Да (клеевой слой может выйти из строя) | Нет (молекулярная связь) |

| Идеально для | Объединение различных материалов | Высокая долговечность, суровые условия эксплуатации |

Нужна помощь в выборе правильного процесса для вашего многослойного материала? KINTEK специализируется на предоставлении передового лабораторного оборудования и расходных материалов для поддержки ваших потребностей в тестировании и разработке материалов. Независимо от того, работаете ли вы с ламинированными композитами или совместно экструдированными полимерами, наши решения помогают обеспечить оптимальную производительность и надежность. Свяжитесь с нами сегодня, чтобы обсудить, как мы можем улучшить возможности вашей лаборатории и добиться превосходных результатов для ваших конкретных материаловедческих задач!

Визуальное руководство

Связанные товары

- Инженерные усовершенствованные керамические стержни из тонкого оксида алюминия Al2O3 с изоляцией для промышленного применения

- Высокотехнологичная керамика из оксида алюминия, сагар для тонкого корунда

- Инженерные передовые керамические пинцеты с заостренным изогнутым циркониевым наконечником

- Печь-муфель с высокой температурой для обезжиривания и предварительного спекания в лаборатории

- Машина для трубчатой печи CVD с несколькими зонами нагрева, оборудование для системы камеры химического осаждения из паровой фазы

Люди также спрашивают

- Почему в реакторе CCPD требуется дисковая изоляция из оксида алюминия? Повышение качества покрытия с помощью плавающего потенциала

- Какова максимальная температура для оксида алюминия (глинозема)? Раскройте весь его потенциал с помощью высокой чистоты

- Какова максимальная рабочая температура глинозема? Критическая роль чистоты и формы

- Почему керамика более устойчива к коррозии? Раскройте секрет непревзойденной химической стабильности

- Какие функции выполняют опорные стержни из высокочистого оксида алюминия в экспериментах со сверхкритическим CO2? Обеспечение целостности высокотемпературных материалов