Спеченное железо — это твердый металлический компонент, созданный из железного порошка в процессе производства, называемом спеканием. Вместо плавления металла этот процесс использует тепло и давление для уплотнения и сплавления частиц порошка, образуя прочную готовую деталь, часто сложной формы. Этот метод является краеугольным камнем порошковой металлургии.

Спекание — это производственный процесс, который превращает металлические порошки, включая железо, в твердые компоненты без достижения температуры их плавления. Этот подход уникально подходит для изготовления сложных деталей, близких к конечной форме, с меньшими затратами и меньшими потерями материала по сравнению с традиционным литьем или механической обработкой.

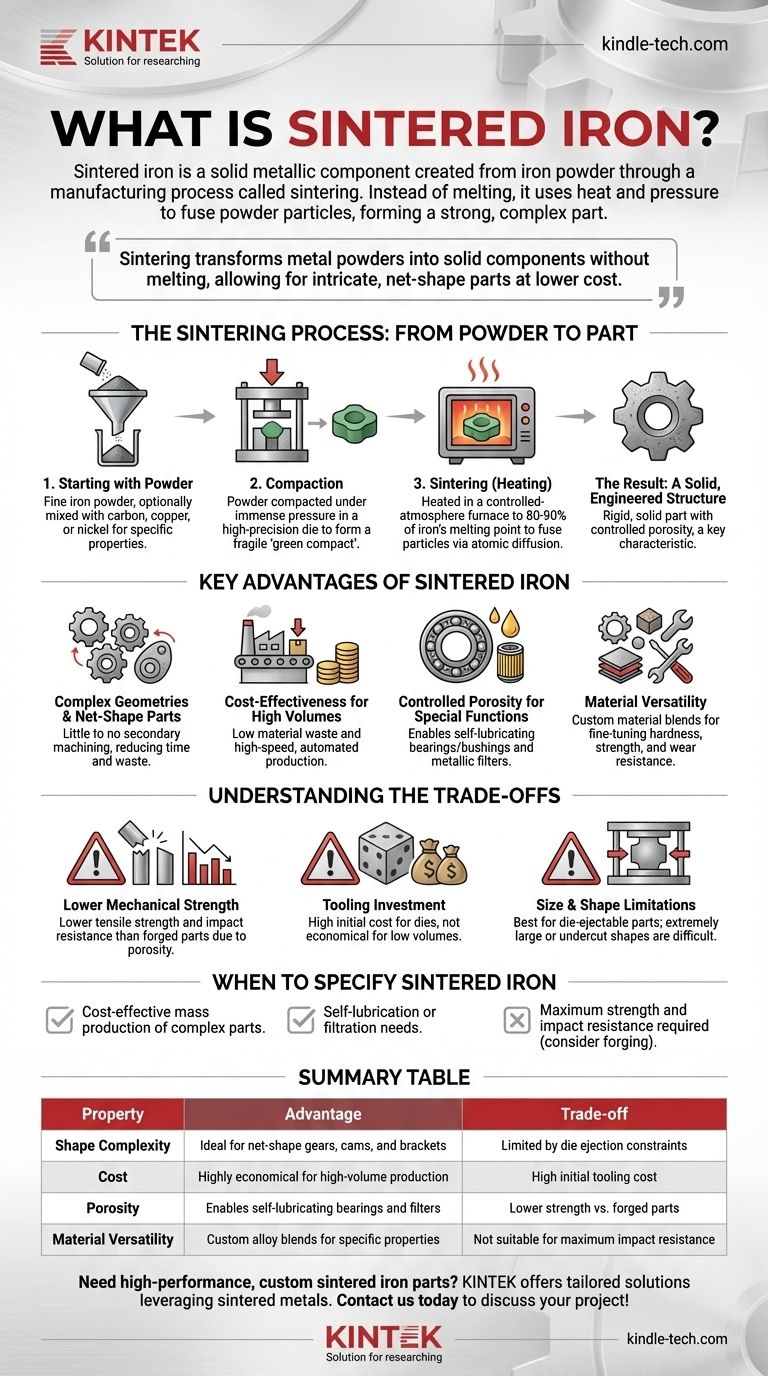

Процесс спекания: от порошка к детали

Понимание спеченного железа требует понимания процесса, который его создает. Это многоступенчатая техника, которая превращает рыхлый порошок в точный, твердый компонент.

Шаг 1: Начало работы с порошком

Исходным материалом является мелкий металлический порошок, который в данном случае в основном состоит из железа. Другие элементы, такие как углерод, медь или никель, могут быть смешаны с железным порошком для создания определенных сплавов с желаемыми свойствами.

Шаг 2: Компактирование

Смесь порошков засыпается в высокоточную полость матрицы и уплотняется под огромным давлением. Это действие заставляет частицы порошка сближаться, образуя хрупкий, предварительно сформированный компонент, известный как «зеленая заготовка» (green compact).

Шаг 3: Спекание (нагрев)

Затем зеленая заготовка помещается в печь с контролируемой атмосферой и нагревается до высокой температуры, обычно около 80–90% от температуры плавления железа. Это тепло обеспечивает энергию для связывания и сплавления отдельных частиц порошка посредством атомной диффузии, создавая твердую металлическую структуру.

Результат: Твердая, спроектированная структура

Конечным продуктом является жесткая, твердая деталь желаемой формы. Ключевой характеристикой спеченных компонентов является их присущая, контролируемая пористость. Эта сеть крошечных пустот является естественным результатом процесса, и ею можно управлять как полезной особенностью.

Ключевые преимущества спеченного железа

Инженеры и конструкторы используют спеченное железо, чтобы воспользоваться уникальным сочетанием его свойств и производственных преимуществ.

Сложная геометрия и детали, близкие к конечной форме

Спекание отлично подходит для изготовления сложных форм, таких как шестерни, кулачки и опорные кронштейны, непосредственно из матрицы. Они называются деталями конечной формы (net-shape) или близкими к конечной форме (near-net-shape), поскольку они требуют минимальной или нулевой вторичной механической обработки, что резко сокращает время производства и отходы материала.

Экономическая эффективность для больших объемов

Хотя первоначальное оснащение (матрица) может быть дорогим, низкий расход материала и высокоскоростной, автоматизированный характер процесса делают спекание чрезвычайно экономичным для средних и больших объемов производства.

Контролируемая пористость для специальных функций

Пористость спеченного железа может быть точно контролируемой. Это позволяет пропитывать детали смазочными материалами, что приводит к созданию самосмазывающихся подшипников и втулок. Эта же пористость может использоваться для производства металлических фильтров для различных применений с жидкостями и газами.

Универсальность материалов

Подход на основе порошка позволяет создавать специальные смеси материалов, которые было бы трудно или невозможно получить путем плавления и литья. Это позволяет точно настраивать такие свойства, как твердость, прочность и износостойкость.

Понимание компромиссов

Ни один процесс не идеален. Спеченное железо имеет определенные ограничения, которые делают его непригодным для некоторых применений.

Более низкая механическая прочность

Из-за присущей пористости спеченная железная деталь, как правило, будет иметь более низкую прочность на растяжение и ударопрочность по сравнению с полностью плотным компонентом, изготовленным методом ковки или механической обработки из сплошного прутка.

Инвестиции в оснастку

Высокая стоимость матриц для компактирования означает, что спекание не является экономичным для прототипов или очень малых объемов производства. Стоимость должна быть оправдана количеством производимых деталей.

Ограничения по размеру и форме

Хотя процесс отлично подходит для сложных форм, он лучше всего подходит для деталей, которые могут быть извлечены из матрицы. Чрезвычайно большие компоненты или формы с определенными поднутрениями могут быть сложными или невозможными для производства с использованием традиционных методов прессования и спекания.

Когда следует выбирать спеченное железо

Используйте это руководство, чтобы определить, является ли спеченное железо правильным выбором для целей вашего проекта.

- Если ваш основной акцент — экономически эффективное массовое производство: Спеченное железо идеально подходит для создания тысяч одинаковых сложных деталей с минимальными потерями материала или механической обработкой.

- Если ваш основной акцент — самосмазывание или фильтрация: Контролируемая пористость спеченного железа делает его превосходным выбором для таких применений, как подшипники и фильтры.

- Если ваш основной акцент — максимальная прочность и ударопрочность: Вам следует рассмотреть альтернативные методы, такие как ковка или механическая обработка из прутка, поскольку спеченные детали, как правило, менее прочны.

В конечном счете, выбор спеченного железа — это стратегическое решение, направленное на использование его уникальных производственных преимуществ для применений, где сложность конечной формы и специальные свойства перевешивают потребность в максимальной механической прочности.

Сводная таблица:

| Свойство | Преимущество | Компромисс |

|---|---|---|

| Сложность формы | Идеально подходит для шестерен, кулачков и кронштейнов конечной формы | Ограничено ограничениями на извлечение из матрицы |

| Стоимость | Очень экономично для крупносерийного производства | Высокая первоначальная стоимость оснастки |

| Пористость | Обеспечивает самосмазывающиеся подшипники и фильтры | Более низкая прочность по сравнению с коваными деталями |

| Универсальность материалов | Специальные сплавы для определенных свойств | Не подходит для максимальной ударопрочности |

Нужны высокопроизводительные, изготовленные на заказ спеченные железные детали для вашей лаборатории или производственной линии?

KINTEK специализируется на лабораторном оборудовании и расходных материалах высокой точности, предлагая индивидуальные решения, использующие уникальные преимущества спеченных металлов. Независимо от того, нужны ли вам сложные компоненты конечной формы, самосмазывающиеся подшипники или специализированные фильтры, наш опыт гарантирует, что вы получите долговечные, экономически эффективные детали, разработанные для вашего конкретного применения.

Свяжитесь с нами сегодня, чтобы обсудить, как спеченное железо может оптимизировать ваш проект!

Визуальное руководство

Связанные товары

- Изготовитель нестандартных деталей из ПТФЭ-Тефлона для реактора гидротермального синтеза, политетрафторэтилен, углеродная бумага и углеродная ткань для нанороста

- Производитель нестандартных деталей из ПТФЭ-тефлона для индивидуальной настройки нетипичных изоляторов

- Производитель нестандартных деталей из ПТФЭ-тефлона для седла шарового крана из ПТФЭ

- Вакуумная индукционная горячая прессовая печь 600T для термообработки и спекания

- Машина для заливки металлографических образцов для лабораторных материалов и анализа

Люди также спрашивают

- Почему для подготовки композитных пленок выбирают пресс-форму из ПТФЭ? Обеспечение чистого результата без повреждений

- В чем разница между PPF и покрытием? Броня против глянцевой оболочки для вашего автомобиля

- Каковы основные причины выбора ПТФЭ в качестве матрицы? Улучшение композитов за счет армирования углеродными нанотрубками

- Почему после алмазного зародышеобразования используются держатели для пластин из ПТФЭ? Обеспечение чистоты и защита хрупких слоев зародышеобразования

- Устойчив ли ПТФЭ к коррозии? Откройте для себя максимальную химическую стойкость для вашей лаборатории