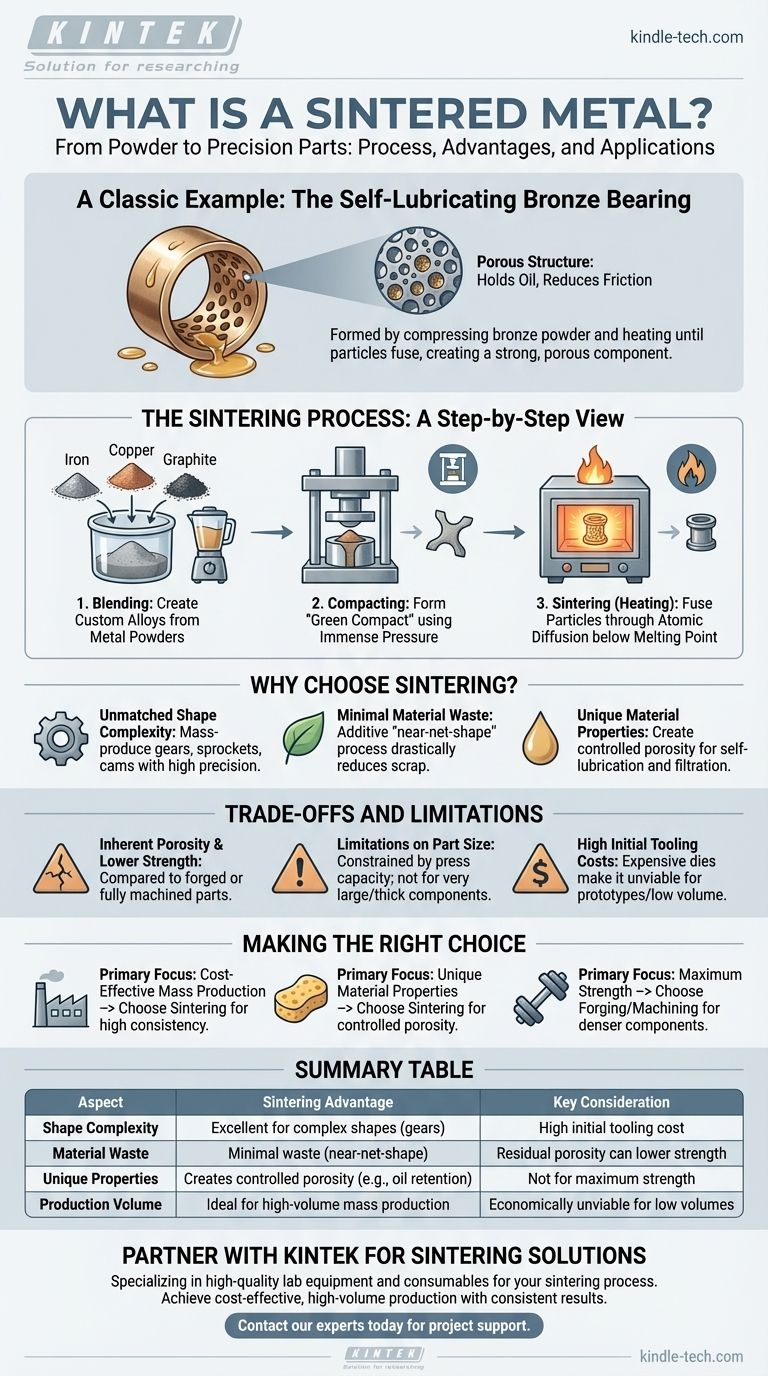

Классическим примером спеченного металлического изделия является самосмазывающийся бронзовый подшипник, используемый в небольших электродвигателях, вентиляторах и бытовой технике. Эти компоненты не отливаются и не изготавливаются механической обработкой из цельного блока; вместо этого они формируются путем прессования бронзового порошка в желаемую форму, а затем нагревания его до тех пор, пока частицы не сплавятся вместе, создавая прочную пористую структуру, которую можно пропитать маслом.

Спекание — это, по сути, производственный процесс, который превращает металлические порошки в твердые функциональные детали. Его основная ценность заключается в способности экономически эффективно массово производить сложные детали, близкие к конечному размеру, часто с уникальными свойствами материала, которых трудно достичь другими методами.

Что такое спекание? Пошаговый обзор

Спекание — это основной процесс в области производства, называемой порошковой металлургией. Он включает превращение мелких металлических порошков в твердый объект с использованием тепла и давления, без полного расплавления материала.

Шаг 1: Смешивание металлических порошков

Процесс начинается с выбора и смешивания определенных металлических порошков. Это позволяет создавать специальные сплавы и композиты, например, смешивание железного порошка с графитом (углеродом) и медью для получения определенной марки стали.

Шаг 2: Прессование порошка

Смешанный порошок засыпается в высокоточную полость матрицы. Затем пресс прикладывает огромное давление, обычно десятки тысяч фунтов на квадратный дюйм, чтобы уплотнить порошок в хрупкую, точно сформированную деталь, известную как «зеленая заготовка» (green compact).

Шаг 3: Процесс спекания (нагрева)

Зеленая заготовка затем помещается в высокотемпературную печь. Ее нагревают до температуры ниже точки плавления металла, что заставляет отдельные частицы порошка сплавляться вместе посредством атомной диффузии. Этот критический шаг скрепляет частицы, значительно повышая прочность и твердость детали.

Почему стоит выбрать спекание по сравнению с другими методами?

Спекание не является универсальным решением, но оно предлагает явные преимущества для определенных применений, что делает его предпочтительным методом для крупносерийного производства.

Непревзойденная сложность формы для массового производства

Спекание отлично подходит для производства геометрически сложных деталей, таких как шестерни, звездочки и кулачки, в больших количествах. Оснастка (матрица) дорога в изготовлении, но после изготовления она может производить миллионы идентичных деталей с высокой точностью и скоростью.

Минимальные отходы материала

В отличие от механической обработки, которая отрезает материал от цельного блока, спекание является аддитивным процессом или процессом «близким к конечному размеру». Он использует только материал, необходимый для конечной детали, что резко сокращает количество отходов и снижает материальные затраты.

Уникальные свойства материала

Процесс позволяет создавать материалы с контролируемой пористостью. Это ключ к самосмазывающимся подшипникам, где микроскопические поры удерживают масло, высвобождая его во время работы для уменьшения трения. Это свойство почти невозможно достичь литьем или ковкой.

Понимание компромиссов и ограничений

Чтобы принять обоснованное решение, вы также должны понимать, в чем спекание уступает. Ни один производственный процесс не идеален, и спекание имеет явные ограничения.

Внутренняя пористость и более низкая прочность

Если не выполняются вторичные операции, спеченные детали почти всегда имеют некоторую остаточную пористость. Это обычно приводит к более низкой прочности на растяжение и пластичности по сравнению с деталями, полученными ковкой или полной механической обработкой из пруткового проката.

Ограничения по размеру деталей

Размер спеченной детали ограничен мощностью пресса для уплотнения. Чрезвычайно большие или очень толстые компоненты, как правило, не подходят для этого процесса из-за огромного давления, необходимого для однородной плотности.

Высокие первоначальные затраты на оснастку

Закаленные стальные матрицы, используемые для уплотнения порошка, дороги и трудоемки в изготовлении. Это делает спекание экономически нецелесообразным для прототипов или очень мелкосерийного производства.

Принятие правильного решения для вашей цели

Решение об использовании спеченного компонента полностью зависит от приоритетов вашего проекта в отношении стоимости, объема и требований к производительности.

- Если ваш основной фокус — экономически эффективное массовое производство: Спекание — отличный выбор для производства тысяч или миллионов сложных металлических деталей с высокой степенью однородности.

- Если ваш основной фокус — уникальные свойства материала: Используйте спекание для применений, требующих контролируемой пористости, таких как самосмазывающиеся подшипники или фильтры.

- Если ваш основной фокус — максимальная прочность и сопротивление усталости: Вам, вероятно, следует выбрать ковку или механическую обработку из деформируемого материала, поскольку эти процессы обычно дают более плотные и прочные компоненты.

В конечном счете, понимание процесса спекания позволяет вам выбрать правильный метод производства для вашей конкретной инженерной задачи.

Сводная таблица:

| Аспект | Преимущество спекания | Ключевое соображение |

|---|---|---|

| Сложность формы | Отлично подходит для сложных форм (шестерни, кулачки) | Высокая первоначальная стоимость оснастки для матриц |

| Отходы материала | Минимальные отходы (близко к конечному размеру) | Остаточная пористость может снизить прочность |

| Уникальные свойства | Создает контролируемую пористость (например, для удержания масла) | Не подходит для требований максимальной прочности |

| Объем производства | Идеально подходит для крупносерийного массового производства | Экономически нецелесообразно для малых объемов/прототипов |

Нужен надежный партнер для ваших спеченных металлических компонентов или лабораторного оборудования?

В KINTEK мы специализируемся на предоставлении высококачественного лабораторного оборудования и расходных материалов, удовлетворяя разнообразные потребности лабораторий. Независимо от того, разрабатываете ли вы новые спеченные металлические детали или нуждаетесь в точных печах для процесса спекания, наш опыт поможет вам достичь экономически эффективного, крупносерийного производства с неизменными результатами.

Свяжитесь с нашими экспертами сегодня, чтобы обсудить, как мы можем поддержать цели вашего проекта и предоставить правильные решения для вашего конкретного применения.

Визуальное руководство

Связанные товары

- Лабораторная шаровая мельница с алюминиевой циркониевой помольной емкостью и шариками

- Лабораторная щековая дробилка

- Автоматический лабораторный пресс-вулканизатор

- Лабораторная гибридная мельница для измельчения тканей

- Алмаз CVD для применений в области управления тепловыми режимами

Люди также спрашивают

- Как планетарная шаровая мельница демонстрирует универсальность процесса? Синтез NaNbOCl4 и NaTaOCl4 с использованием энергии

- Какова основная функция планетарной шаровой мельницы при подготовке стали ODS? Достижение наноразмерного механического легирования

- Какова функция планетарной шаровой мельницы при подготовке порошков фазы MAX? Достижение высокой чистоты и атомной однородности

- Какова функция планетарной шаровой мельницы в синтезе нанокомпозитов (Cu–10Zn)-Al2O3? Высокоэнергетическое легирование

- Как планетарная шаровая мельница способствует механохимическому синтезу твердых сульфидных электролитов? — Без отжига