По своей сути, резиносмеситель — это мощная промышленная машина, предназначенная для смешивания сырых каучуковых полимеров с различными добавками, такими как наполнители, масла и химикаты. Он использует интенсивную механическую силу от внутренних роторов для разрушения прочного каучука и тщательного диспергирования этих ингредиентов, создавая однородный, гомогенный материал, известный как резиновый компаунд.

Назначение резиносмесителя выходит за рамки простого смешивания. Он фундаментально изменяет физические свойства каучука, используя тепло и высокое сдвиговое усилие для снижения его вязкости. Это позволяет каучуку, похожему на жидкость, «смачивать» и полностью обволакивать каждую частицу добавки, что является абсолютной основой для долговечного и стабильного конечного продукта.

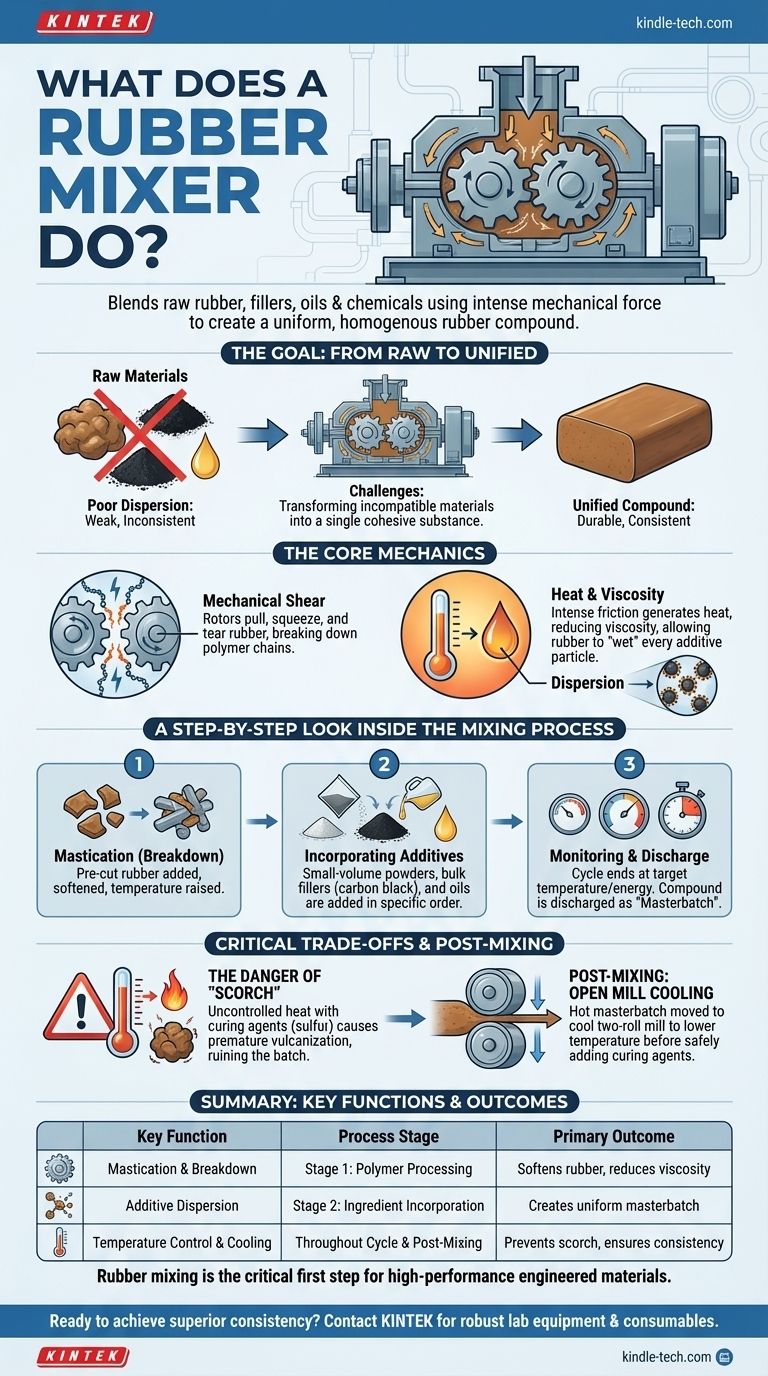

Цель: от сырья до единого компаунда

Проблема при производстве резины заключается в преобразовании кучи отдельных, несовместимых материалов — липкого сырого каучука, мелких черных порошков и скользких масел — в единое, сплоченное вещество с предсказуемыми инженерными свойствами.

Проблема плохой дисперсии

Простое перемешивание этих ингредиентов привело бы к бесполезному комку. Добавки были бы распределены неравномерно, создавая слабые места и несоответствия. Конечный продукт вышел бы из строя при нагрузке, поскольку его внутренняя структура не была бы однородной.

Роль механического сдвига

Внутренний смеситель решает эту проблему с помощью двух мощных роторов специальной формы внутри закрытой камеры. Когда роторы вращаются, они непрерывно растягивают, сжимают и разрывают каучук. Это интенсивное механическое воздействие, известное как сдвиг, физически разрушает прочные полимерные цепи.

Важность тепла и вязкости

Это агрессивное сдвиговое воздействие генерирует значительное трение и тепло. По мере повышения температуры каучука его вязкость (сопротивление течению) резко падает. Жесткий, твердый каучук превращается в густую, податливую массу.

Это состояние низкой вязкости имеет решающее значение. Оно улучшает смачиваемость каучука, позволяя ему обтекать и покрывать поверхность каждой частицы компонента компаунда, гарантируя, что не останется комков наполнителя. Это обеспечивает по-настоящему равномерное диспергирование.

Пошаговый взгляд на процесс смешивания

Процесс смешивания представляет собой тщательно контролируемую и синхронизированную последовательность. Порядок добавления ингредиентов не случаен; он разработан для достижения оптимальных результатов.

Этап 1: Разрушение полимера

Сначала в предварительно нагретый смеситель добавляют предварительно нарезанные куски сырого каучука. Роторы работают с каучуком в течение короткого периода. Этот начальный этап, называемый мастикацией, разрушает молекулярную структуру полимера и начинает повышать его температуру.

Этап 2: Введение добавок

После того как каучук размягчится, остальные ингредиенты добавляются в определенном порядке. Порошки малого объема (например, защитные антиоксиданты) часто добавляют первыми, за ними следуют основные наполнители, такие как технический углерод. Наконец, вводятся жидкие смягчители и технологические масла для завершения цикла смешивания.

Этап 3: Мониторинг «Мастербатча»

На протяжении всего этого процесса постоянно контролируются критические параметры: время смешивания, скорость ротора, давление в камере и, что наиболее важно, температура и потребление энергии. Цикл заканчивается, когда компаунд достигает целевой температуры или уровня энергии, что указывает на завершение диспергирования. Полученный компаунд затем выгружается.

Понимание критических компромиссов

Весь процесс представляет собой балансирование, в основном связанное с температурой. Хотя тепло необходимо для смешивания, неконтролируемое тепло может испортить всю партию.

Опасность «Преждевременного сшивания» (Скотч)

Единственный ингредиент, который намеренно исключается из высокотемпературного внутреннего смесителя, — это вулканизующий агент, чаще всего сера. Если бы сера присутствовала при высоких температурах внутри смесителя, это инициировало бы вулканизацию — химический процесс, который необратимо отверждает резину.

Это преждевременное отверждение, известное как скотч (scorch), сделало бы компаунд непригодным для использования, поскольку его больше нельзя было бы формовать или штамповать.

Этап после смешивания: Обработка на открытом вальце

Чтобы избежать скотча, горячая партия каучука (теперь называемая «мастербатч») выгружается из внутреннего смесителя и перемещается на более холодный двухвалковый открытый валец. Здесь компаунд пропускают через валки для охлаждения.

Только после того, как температура безопасно опустится ниже определенного порога (например, 110°C), сера добавляется и осторожно смешивается. Затем каучук формуется в листы, охлаждается и хранится для последующего использования в формовании или экструзии.

Выбор правильного решения для вашей цели

Понимание этого процесса является ключом к контролю качества и производительности любого резинового изделия.

- Если ваш основной фокус — однородность материала: Строгий контроль цикла смешивания — времени, температуры и энергии — гарантирует, что каждая партия имеет идентичные физические свойства.

- Если ваш основной фокус — долговечность продукта: Правильное диспергирование технического углерода, достигаемое только за счет высокосдвигового смешивания, обеспечивает конечный продукт его прочностью, износостойкостью и жесткостью.

- Если ваш основной фокус — эффективность процесса: Разделение горячего смешивания мастербатча и холодного добавления серы на открытом вальце — это фундаментальный метод предотвращения дорогостоящего образования брака из-за скотча.

В конечном счете, резиносмеситель является критически важным первым шагом, который превращает простой список ингредиентов в сложный, высокоэффективный инженерный материал.

Сводная таблица:

| Ключевая функция | Этап процесса | Основной результат |

|---|---|---|

| Мастикация и разрушение | Этап 1: Обработка полимера | Смягчает каучук и снижает вязкость |

| Дисперсия добавок | Этап 2: Введение ингредиентов | Создает однородный, гомогенный мастербатч |

| Контроль температуры и энергии | На протяжении всего цикла | Предотвращает скотч и обеспечивает однородность партии |

| Охлаждение после смешивания | Обработка на открытом вальце | Безопасно вводит вулканизующие агенты, такие как сера |

Готовы добиться превосходной однородности материала и долговечности в вашем производстве резины?

В KINTEK мы специализируемся на предоставлении надежного лабораторного оборудования и расходных материалов для точного тестирования и разработки материалов. Независимо от того, оптимизируете ли вы цикл смешивания или увеличиваете объемы производства, наши решения помогут вам гарантировать, что каждая партия соответствует вашим точным спецификациям.

Свяжитесь с нами сегодня, используя форму ниже, чтобы обсудить, как наш опыт может повысить эффективность вашего процесса и качество продукции.

Визуальное руководство

Связанные товары

- Лабораторный вихревой миксер, орбитальная встряхивающая машина, многофункциональный вращающийся осциллирующий миксер

- Лабораторный дисковый роторный миксер для эффективного смешивания и гомогенизации образцов

- Лабораторный орбитальный шейкер

- Гомогенизатор высокого сдвига для фармацевтических и косметических применений

- Одноштамповочный электрический таблеточный пресс Лабораторный порошковый таблеточный пресс TDP

Люди также спрашивают

- Почему для адсорбции хитина требуется высокоточный орбитальный шейкер? Достижение быстрого равновесия и точных данных

- Как высокоэффективная система перемешивания решает технические проблемы вязкости растворителя? Мастер предварительной обработки.

- Какую роль играет оборудование для высокоскоростного перемешивания в грибковых предварительных культурах? Оптимизируйте вашу твердофазную ферментацию

- Какую роль играет лабораторная мешалка в экстракции растительных соединений для зеленого синтеза? Максимизируйте свой выход

- Какова функция лабораторной мешалки во время экспериментов по адсорбции в периодическом режиме? Оптимизация кинетических исследований золы-уноса