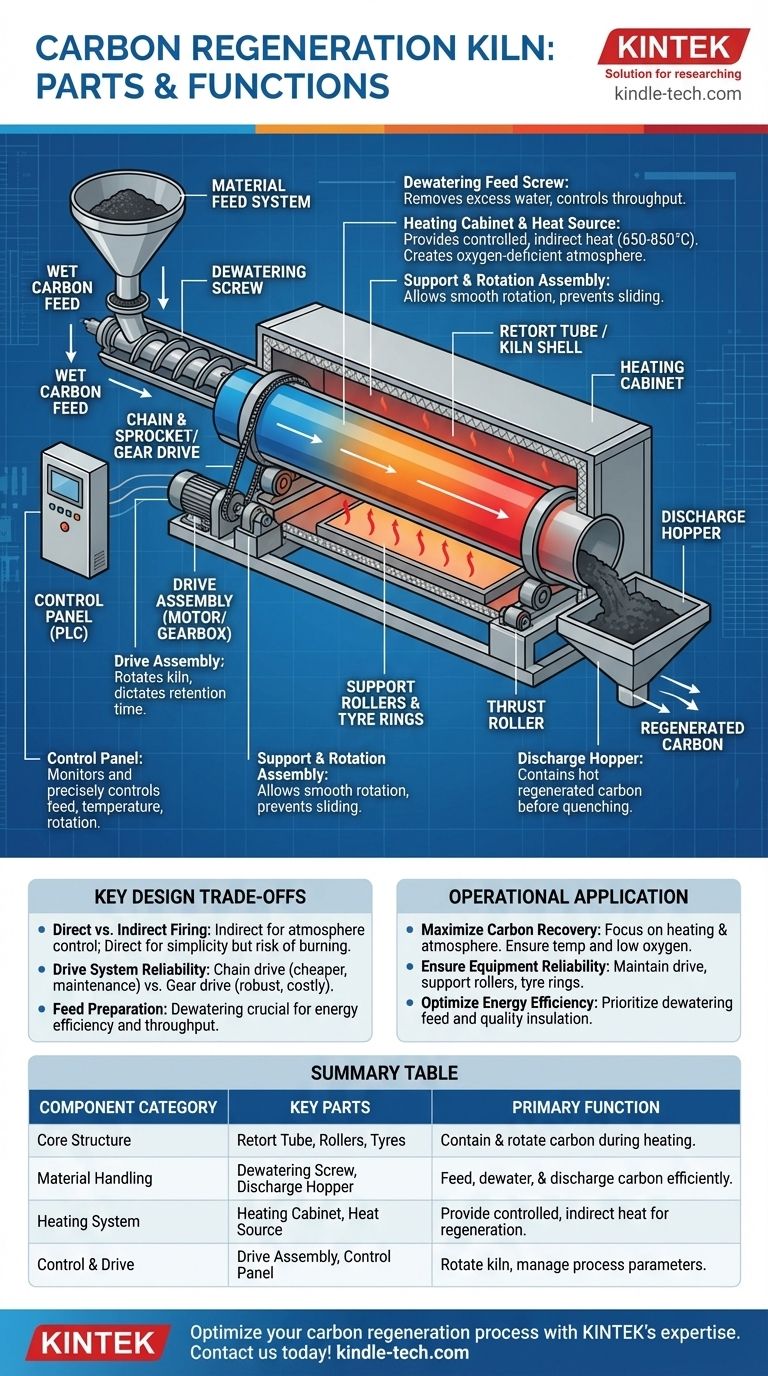

По своей сути, печь для регенерации угля представляет собой систему интегрированных компонентов, предназначенных для точного нагрева активированного угля в контролируемой атмосфере. Основные части включают систему подачи материала (часто обезвоживающий шнек), вращающуюся центральную камеру (реторту или корпус печи), опорные и приводные механизмы для вращения камеры, внешний нагревательный шкаф с источником тепла и разгрузочный бункер для регенерированного угля.

Печь для регенерации угля – это не просто печь; это сложная технологическая машина. Каждый компонент выполняет определенную функцию в многостадийном процессе, предназначенном для удаления адсорбированных органических веществ без разрушения ценной пористой структуры угля.

Основная конструкция: герметизация и вращение

Основное назначение конструкции печи – удерживать уголь и перемещать его через контролируемый температурный профиль. Это достигается за счет комбинации статических и вращающихся компонентов.

Реторта или корпус печи

Это центральная вращающаяся камера, которая удерживает и транспортирует уголь. Во многих угольных печах это реторта, что означает, что тепло подается извне, защищая уголь от прямого контакта с пламенем.

В более крупных промышленных печах может использоваться корпус печи – большой стальной цилиндр, футерованный огнеупорным (термостойким) материалом для изоляции процесса и защиты стального корпуса от высоких температур.

Опорный и вращательный механизм

Эта система позволяет тяжелой реторте или корпусу плавно и надежно вращаться. Она состоит из опорных роликов и бандажных колец (или «шин»), которые представляют собой большие стальные кольца, прикрепленные к корпусу и опирающиеся на ролики.

Также используется упорный ролик для предотвращения соскальзывания печи вниз из-за ее небольшого рабочего угла.

Система подачи материала: от загрузки до выгрузки

Эффективное перемещение угля в печь, через нее и из нее имеет решающее значение для получения стабильных результатов и предотвращения потерь энергии.

Система подачи

Уголь обычно подается через обезвоживающий подающий шнек. Этот компонент жизненно важен, поскольку он удаляет избыточную воду из влажного угля до того, как он попадет в зону высоких температур.

Подача влажного угля непосредственно в горячую печь крайне неэффективна, так как огромное количество энергии тратится на испарение воды вместо нагрева угля. Скорость подающего шнека часто регулируется, что позволяет операторам контролировать производительность, или количество угля, перерабатываемого в час.

Разгрузочный бункер

После прохождения через печь горячий, регенерированный уголь выгружается в разгрузочный бункер. Этот компонент безопасно удерживает продукт до того, как он обычно закаливается в воде и возвращается в технологический цикл.

Система нагрева и атмосферы: сердце регенерации

Именно здесь происходит фактическая реактивация. Система должна обеспечивать точный нагрев и контролировать атмосферу внутри реторты для испарения адсорбированных органических веществ без сжигания самого угля.

Нагревательный шкаф и источник тепла

Реторта заключена в изолированный нагревательный шкаф. Этот шкаф содержит источник тепла, которым может быть ряд газовых горелок или электрических нагревательных элементов.

Такая конструкция с косвенным нагревом имеет решающее значение. Она обеспечивает контролируемую, обедненную кислородом атмосферу внутри реторты, что предотвращает сгорание угля при высоких температурах, необходимых для регенерации (обычно 650-850°C).

Контроль атмосферы

Цель состоит в создании атмосферы, богатой паром и бедной кислородом. По мере поступления обезвоженного угля оставшаяся влага превращается в пар. Этот пар способствует испарению и удалению адсорбированных органических соединений из пор угля.

Системы привода и управления: обеспечение точности

Эти системы являются «мозгом и мускулами» печи, обеспечивая ее работу в соответствии с точными параметрами, необходимыми для эффективной регенерации.

Приводной механизм

Это двигатель и редуктор, которые вращают корпус печи. Распространенные типы включают цепной привод со звездочкой или более надежный зубчатый привод.

Скорость вращения имеет решающее значение; она определяет время пребывания угля внутри печи, обеспечивая его нагрев в течение необходимого времени. Многие печи включают основной и резервный привод для обеспечения избыточности.

Панель управления

Современные печи оснащены полностью интегрированной панелью управления, часто с ПЛК (программируемым логическим контроллером). Это позволяет операторам отслеживать и точно контролировать все критические переменные, включая скорость подачи, температурные зоны печи и скорость вращения.

Понимание ключевых компромиссов в конструкции

Выбор или эксплуатация печи включает балансирование производительности, стоимости и надежности. Конструкция этих компонентов отражает важные компромиссы.

Прямой или косвенный нагрев

Печи с косвенным нагревом (с ретортой внутри нагревательного шкафа) обеспечивают превосходный контроль атмосферы, защищая уголь от сгорания. Это стандарт для регенерации угля. Печи с прямым нагревом, где пламя действует внутри корпуса, проще, но рискуют сжечь уголь, что приводит к значительным потерям продукта.

Надежность приводной системы

Простой цепной привод со звездочкой может быть дешевле изначально, но может потребовать больше обслуживания и является частой причиной отказов. Приводной механизм с прямым креплением более прочен и надежен, но имеет более высокую капитальную стоимость.

Подготовка сырья

Экономия на системе обезвоживания является ложной экономией. Хотя это усложняет процесс, ее способность снижать содержание воды, поступающей в печь, оказывает огромное положительное влияние на энергоэффективность и производительность, напрямую влияя на эксплуатационные расходы.

Как это применимо к вашей работе

Понимание того, как эти части функционируют вместе, позволяет вам сосредоточиться на переменных, которые наиболее важны для ваших конкретных целей.

- Если ваша основная цель — максимизация извлечения угля: Уделите пристальное внимание системе нагрева и контролю атмосферы. Убедитесь, что температуры достаточно высоки для очистки угля, но при этом обедненная кислородом атмосфера предотвращает его сгорание.

- Если ваша основная цель — обеспечение надежности оборудования: Приводной механизм, опорные ролики и бандажные кольца являются вашими критически важными компонентами. Надежный график профилактического обслуживания этих механических частей необходим для предотвращения дорогостоящих простоев.

- Если ваша основная цель — оптимизация энергоэффективности: Обезвоживающий подающий шнек и качество изоляции нагревательного шкафа имеют первостепенное значение. Каждая капля воды, удаленная до печи, и каждый градус тепла, сохраняемый внутри системы, напрямую снижают ваше энергопотребление.

Рассматривая печь как взаимосвязанную систему, вы сможете гораздо эффективнее диагностировать проблемы и оптимизировать ее производительность.

Сводная таблица:

| Категория компонента | Ключевые части | Основная функция |

|---|---|---|

| Основная конструкция | Реторта / Корпус печи, Опорные ролики, Бандажные кольца | Содержание и вращение угля в процессе нагрева |

| Обработка материалов | Обезвоживающий подающий шнек, Разгрузочный бункер | Эффективная подача, обезвоживание и выгрузка угля |

| Система нагрева | Нагревательный шкаф, Источник тепла (горелки/элементы) | Обеспечение контролируемого, косвенного нагрева для регенерации угля |

| Управление и привод | Приводной механизм (двигатель/редуктор), Панель управления ПЛК | Вращение печи и точное управление температурой, скоростью и скоростью подачи |

Оптимизируйте процесс регенерации угля с помощью опыта KINTEK. Наше специализированное лабораторное оборудование и расходные материалы разработаны для удовлетворения точных потребностей регенерации угля, обеспечивая максимальную эффективность, надежность и извлечение угля. Независимо от того, сосредоточены ли вы на экономии энергии, долговечности оборудования или контроле процессов, KINTEK предлагает решения для обеспечения успеха вашей лаборатории. Свяжитесь с нами сегодня, чтобы обсудить, как мы можем улучшить вашу работу!

Визуальное руководство

Связанные товары

- Электрическая роторная печь для регенерации активированного угля

- Вакуумная герметичная ротационная трубчатая печь непрерывного действия

- Лабораторная вакуумная наклонно-вращательная трубчатая печь Вращающаяся трубчатая печь

- Лабораторная печь с кварцевой трубой для быстрой термической обработки (RTP)

- Вертикальная лабораторная трубчатая печь

Люди также спрашивают

- Какова температура печи с вращающимся подом? Найдите подходящий нагрев для вашего процесса

- Какова температура регенерации активированного угля? Основные диапазоны от 220°C до 900°C

- Каковы принципы работы вращающейся печи? Освойте механику высокотемпературной обработки

- Какова температура печи для регенерации угля? Освоение процесса реактивации при 750-800°C

- Какая температура нужна для фарфора? Руководство по обжигу на конус 6 и конус 10