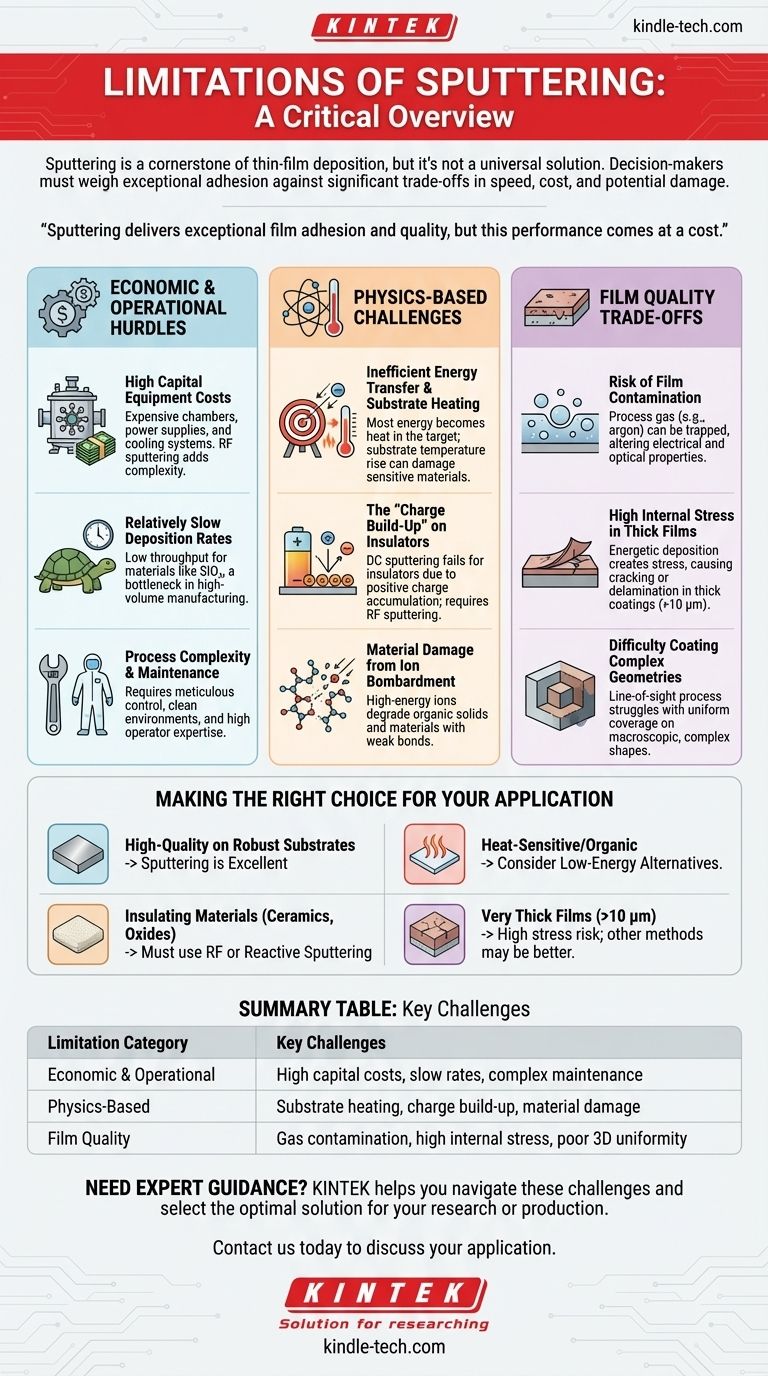

Хотя напыление является краеугольным камнем современного нанесения тонких пленок, оно не является универсальным решением. Технология определяется рядом присущих ей ограничений, связанных с ее стоимостью, скоростью и агрессивным характером физического процесса. Эти факторы включают высокие капитальные затраты, низкую скорость осаждения для определенных материалов, значительный нагрев подложки и потенциальное повреждение чувствительных материалов.

Напыление обеспечивает исключительную адгезию и качество пленки, но эта производительность достигается ценой. Лица, принимающие решения, должны сопоставлять эти преимущества со значительными компромиссами в скорости процесса, стоимости оборудования и потенциальном термическом или структурном повреждении мишени и подложки.

Экономические и эксплуатационные препятствия

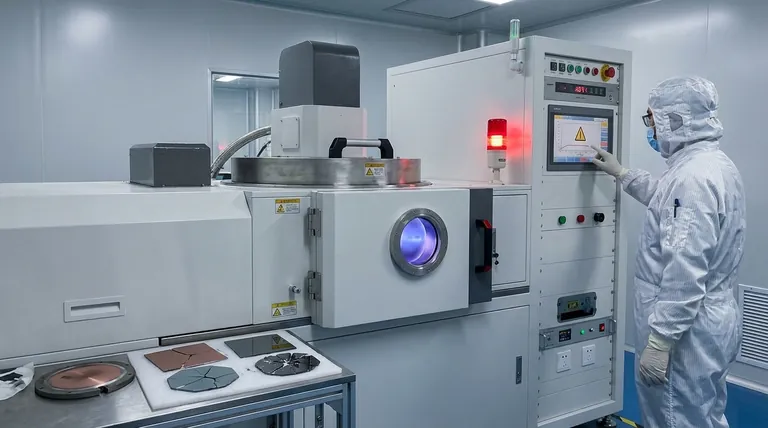

Прежде чем рассматривать физику процесса, практические аспекты внедрения напыления представляют собой первый набор ограничений. Эти факторы часто определяют, является ли напыление жизнеспособным вариантом для данного проекта или производственной среды.

Высокая стоимость капитального оборудования

Системы напыления сложны и дороги. Первоначальные инвестиции требуют высококачественных вакуумных камер, мощных и стабильных источников питания, систем контроля расхода газа и часто сложных систем охлаждения.

Такие методы, как ВЧ-напыление, которые необходимы для нанесения диэлектрических материалов, увеличивают стоимость и сложность за счет специализированных ВЧ-генераторов и цепей согласования импеданса.

Относительно низкая скорость осаждения

По сравнению с другими методами, такими как термическое испарение, напыление может быть медленным процессом. Это особенно верно для некоторых материалов, таких как оксиды, например диоксид кремния (SiO₂), которые имеют низкий «коэффициент распыления».

Низкая производительность может стать значительным узким местом в крупносерийном производстве, увеличивая стоимость на пластину или деталь.

Сложность процесса и техническое обслуживание

Достижение высококачественных, чистых тонких пленок требует тщательного контроля процесса и технического обслуживания системы. Напыление очень чувствительно к параметрам процесса и чистоте вакуумной среды.

Это требует регулярного технического обслуживания и высокой квалификации оператора для обеспечения воспроизводимости и минимизации дефектов.

Физические проблемы

Основной механизм напыления — выброс атомов посредством бомбардировки высокоэнергетическими ионами — является источником его наиболее значительных технических ограничений.

Неэффективная передача энергии и нагрев подложки

Большая часть кинетической энергии бомбардирующих ионов преобразуется в тепло внутри материала мишени, а не в выброс атомов. Это огромное тепло необходимо активно отводить, чтобы предотвратить повреждение мишени.

Часть этой энергии также передается подложке конденсирующимися атомами и технологическим излучением, что приводит к значительному повышению температуры подложки. Это может повредить термочувствительные подложки, такие как пластик или органическая электроника.

«Накопление заряда» на диэлектриках

Самая базовая форма техники, напыление постоянным током (DC), не подходит для электрически изолирующих материалов. При напылении постоянным током бомбардировка изолирующей мишени положительными ионами приводит к накоплению положительного заряда на ее поверхности.

Это накопление заряда в конечном итоге отталкивает входящие положительные ионы аргона, фактически прекращая процесс напыления. Вот почему был разработан ВЧ-напыление, которое чередует электрический потенциал.

Повреждение материала от ионной бомбардировки

Высокоэнергетический характер процесса напыления может быть разрушительным. Материалы со слабыми молекулярными связями, такие как органические твердые вещества, легко разрушаются или разлагаются постоянной ионной бомбардировкой.

Это делает напыление плохим выбором для нанесения некоторых классов полимеров и других чувствительных органических соединений без существенной модификации процесса.

Понимание компромиссов в качестве пленки

Хотя напыление известно производством высококачественных пленок, оно сопряжено с проблемами, которые могут повлиять на чистоту, напряжение и однородность конечной пленки, особенно при определенных условиях.

Риск загрязнения пленки

Напыление проводится при более высоком давлении (более низком вакууме), чем такие методы, как испарение. Это означает, что в камере присутствует более высокая концентрация технологического газа, обычно аргона.

По мере роста пленки эти атомы газа могут включаться или «застревать» в структуре пленки. Это загрязнение может изменять электрические, оптические и механические свойства пленки.

Высокое внутреннее напряжение в толстых пленках

Энергичное осаждение распыленных атомов может создавать высокий уровень сжимающего или растягивающего напряжения внутри растущей пленки.

Хотя это напряжение может быть полезным для адгезии в тонких слоях, оно становится серьезной проблемой при нанесении толстых покрытий. Высокое внутреннее напряжение может привести к растрескиванию, расслоению или отслаиванию пленки от подложки.

Сложность нанесения покрытий на сложные геометрии

Напыление — это процесс прямой видимости. Хотя он обеспечивает отличное «покрытие уступов» на микроскопических особенностях поверхности, он с трудом обеспечивает равномерное покрытие на макроскопических, сложных трехмерных формах из-за эффектов затенения.

Выбор правильного варианта для вашего приложения

Чтобы определить, подходит ли напыление, необходимо сопоставить его возможности с вашей основной целью.

- Если ваша основная цель — высококачественные, плотные пленки на прочных подложках: Напыление — отличный выбор, но будьте готовы к высоким капитальным затратам и потенциально более медленному времени процесса.

- Если ваша основная цель — нанесение покрытий на термочувствительные или органические материалы: Тепловая нагрузка и ионная бомбардировка от напыления представляют значительный риск; рассмотрите альтернативы с низкой энергией, такие как термическое испарение.

- Если ваша основная цель — нанесение диэлектрических материалов (керамики, оксидов): Вы должны использовать ВЧ- или реактивное напыление, что увеличивает стоимость и сложность по сравнению с напылением металлов постоянным током.

- Если ваша основная цель — производство очень толстых пленок (>10 мкм): Имейте в виду, что внутреннее напряжение, создаваемое напылением, может вызвать разрушение пленки; другие методы нанесения могут быть более подходящими.

В конечном счете, выбор правильной технологии нанесения покрытия требует четкого понимания свойств вашего материала, ограничений вашей подложки и экономических ограничений вашего проекта.

Сводная таблица:

| Категория ограничений | Ключевые проблемы |

|---|---|

| Экономические и эксплуатационные | Высокие капитальные затраты, низкая скорость осаждения, сложное обслуживание |

| Физические | Нагрев подложки, накопление заряда на диэлектриках, повреждение материала |

| Качество пленки | Риск газового загрязнения, высокое внутреннее напряжение, плохая однородность 3D-покрытия |

Испытываете трудности с выбором подходящей технологии нанесения тонких пленок для ваших конкретных материалов и бюджета? Ограничения напыления значительны, но правильный партнер по лабораторному оборудованию может помочь вам преодолеть эти трудности и выбрать оптимальное решение для ваших исследовательских или производственных нужд. KINTEK специализируется на предоставлении высококачественного лабораторного оборудования и расходных материалов, предлагая экспертное руководство, чтобы ваша лаборатория работала с максимальной эффективностью. Свяжитесь с нами сегодня через нашу [#ContactForm], чтобы обсудить ваше применение и узнать, как мы можем поддержать ваш успех с помощью правильных инструментов и опыта.

Визуальное руководство

Связанные товары

- Система ВЧ-PECVD Радиочастотное плазменно-усиленное химическое осаждение из газовой фазы ВЧ-PECVD

- Наклонная роторная установка для плазменно-усиленного химического осаждения из паровой фазы PECVD

- Тигель из бескислородной меди для нанесения покрытий методом электронно-лучевого испарения и испарительная лодочка

- Оборудование для осаждения из паровой фазы CVD Система Камерная Печь-труба PECVD с Жидкостным Газификатором Машина PECVD

- Алюминированная керамическая испарительная лодочка для нанесения тонких пленок

Люди также спрашивают

- Что такое плазменное усиление? Руководство по низкотемпературному высокоточному производству

- Как ВЧ-мощность создает плазму? Достижение стабильной плазмы высокой плотности для ваших приложений

- Почему в плазмохимическом осаждении из газовой фазы (PECVD) часто используется ввод ВЧ-мощности? Для точного низкотемпературного осаждения тонких пленок

- В чем разница между PECVD и напылением? Выберите правильный метод осаждения тонких пленок

- Что такое плазменно-усиленное химическое осаждение из паровой фазы? Обеспечение нанесения тонких пленок при низких температурах