Хотя это надежный и экономически эффективный метод для определенных применений, формование сжатием не является универсальным решением. Его основные ограничения проистекают из более медленных производственных циклов, ограничений на сложность деталей и более высокой степени ручного труда по сравнению с такими процессами, как литье под давлением. Эти факторы делают его менее подходящим для крупносерийного производства сложных компонентов.

Формование сжатием отлично подходит для производства больших, прочных и относительно простых деталей, особенно из термореактивных пластмасс и композитов. Однако присущие ему компромиссы в скорости, точности и геометрических возможностях означают, что он часто уступает другим методам для сложных, крупносерийных производственных партий.

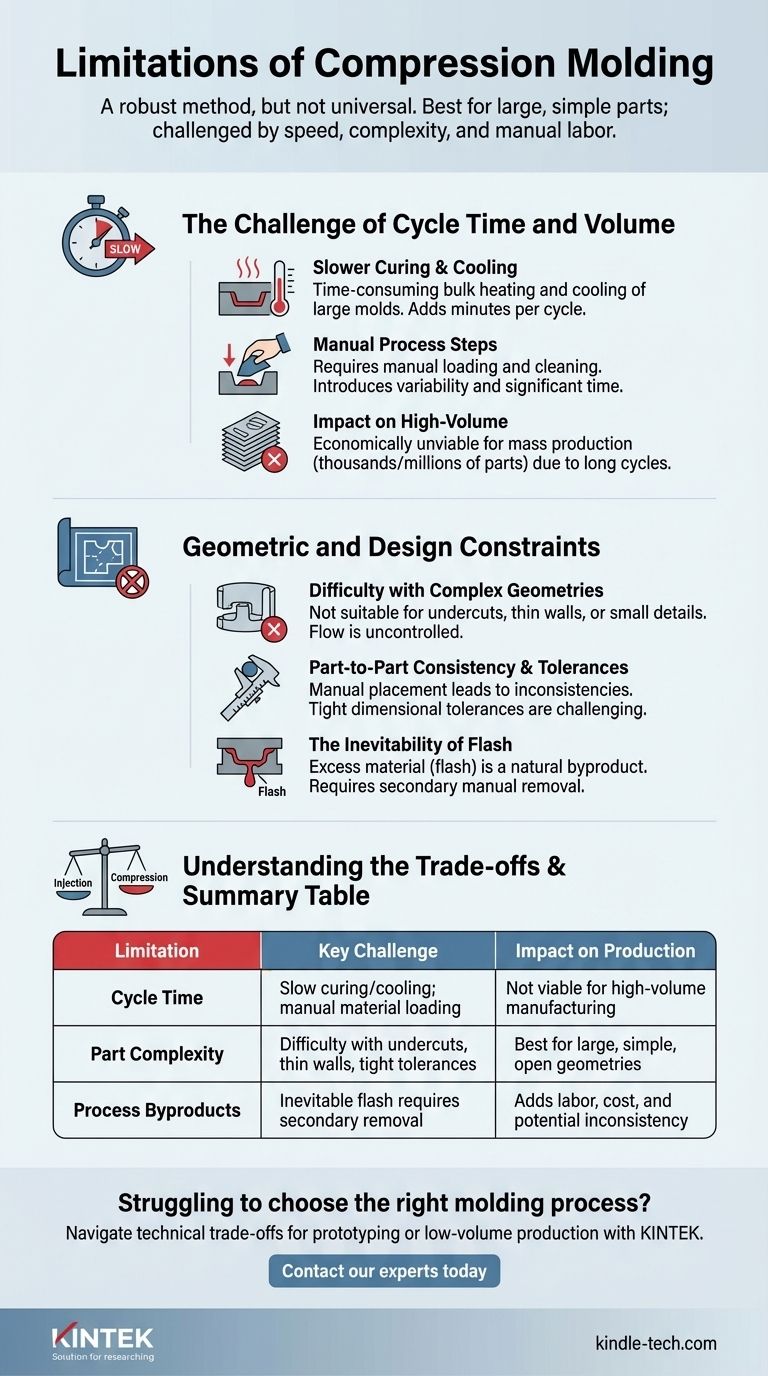

Проблема времени цикла и объема

Одним из наиболее значительных ограничений формования сжатием является его скорость. Общее время, необходимое для производства одной детали, известное как время цикла, значительно дольше, чем у более автоматизированных процессов.

Более медленные циклы отверждения и охлаждения

Процесс включает нагрев всей массы формы для отверждения материала, а затем часто его охлаждение, прежде чем деталь можно будет извлечь. Этот объемный нагрев и охлаждение занимают много времени, особенно с большими, тяжелыми стальными формами, необходимыми для производства массивных деталей.

В отличие от литья под давлением, где материал нагревается перед входом в относительно холодную форму, формование сжатием полагается на теплопередачу через саму форму, что добавляет минуты к каждому циклу.

Ручные этапы процесса

Формование сжатием часто является полуавтоматическим или ручным процессом. Оператор должен точно отмерить и поместить порцию материала (преформу или порошок) в полость формы перед каждым циклом.

После отверждения деталь извлекается, и форму необходимо очистить от остатков материала или облоя, прежде чем начнется следующий цикл. Эти ручные операции вносят вариативность и добавляют значительное время.

Влияние на крупносерийное производство

Сочетание длительного времени отверждения и ручного вмешательства делает формование сжатием экономически нежизнеспособным для массового производства, где требуются тысячи или миллионы деталей в короткие сроки. Такие процессы, как литье под давлением, разработаны для высокоскоростной, непрерывной и автоматизированной работы, что обеспечивает значительно более низкую стоимость за деталь при больших объемах.

Геометрические и конструктивные ограничения

Основная природа процесса — прессование материала в форму — накладывает четкие ограничения на типы деталей, которые могут быть успешно изготовлены.

Сложность с комплексными геометриями

Формование сжатием лучше всего подходит для деталей с относительно простой, открытой геометрией. Поток материала под давлением не так контролируется, как при литье под давлением.

Такие элементы, как поднутрения, тонкие стенки, малые отверстия или сложные ребра, трудно или невозможно надежно сформировать. Материал может не заполниться в эти мелкие детали до того, как начнется его отверждение, что приведет к неполным или слабым деталям.

Согласованность деталей и допуски

Поскольку начальная порция материала часто укладывается вручную, небольшие изменения в ее положении или количестве могут привести к несоответствиям от одной детали к другой.

Это затрудняет соблюдение жестких допусков по размерам. Хотя этого достаточно для многих применений, таких как корпуса электрооборудования или панели кузова автомобилей, это не подходит для прецизионных компонентов, где допуски измеряются в тысячных долях дюйма.

Неизбежность облоя

Когда форма закрывается, избыточный материал выдавливается из полости вдоль линии разъема. Этот избыток, известный как облой, является естественным побочным продуктом процесса.

Облой необходимо удалять на вторичной операции, как правило, вручную или с помощью обрезных штампов. Это добавляет трудозатраты, стоимость и еще один потенциальный источник несоответствия в производственный процесс.

Понимание компромиссов

Выбор производственного процесса всегда заключается в балансировании конкурирующих приоритетов. Ограничения формования сжатием лучше всего понимать в сравнении с его основной альтернативой — литьем под давлением.

Формование сжатием против литья под давлением

Литье под давлением превосходит там, где формование сжатием терпит неудачу: оно может производить очень сложные детали с жесткими допусками на очень высоких скоростях. Однако оно требует чрезвычайно дорогой и сложной оснастки.

Преимущество формования сжатием заключается в его более простой, более надежной и значительно более дешевой оснастке. Это делает его экономически эффективным выбором для мелкосерийного и среднесерийного производства больших деталей, где амортизация оснастки является основным фактором затрат.

Пригодность материалов

Формование сжатием исключительно хорошо подходит для термореактивных материалов (таких как фенолы, эпоксидные смолы и силиконы) и композитов, армированных волокном (таких как SMC и BMC). Процесс позволяет длинным волокнам сохранять свою ориентацию и длину, создавая детали с превосходной прочностью и жесткостью, которых трудно достичь при литье под давлением.

Подходит ли формование сжатием для вашего проекта?

Ответ на этот вопрос требует оценки конкретных целей вашего проекта в отношении объема, сложности, свойств материала и стоимости.

- Если ваш основной акцент делается на производстве больших, простых, высокопрочных деталей: Формование сжатием — отличный выбор, особенно для термореактивных материалов, композитов и применений в автомобильной, аэрокосмической или электротехнической промышленности.

- Если ваш основной акцент делается на крупносерийном производстве сложных деталей с жесткими допусками: Литье под давлением — это четкий и превосходящий процесс для ваших нужд.

- Если ваш основной акцент делается на минимизации первоначальных затрат на оснастку для малых и средних объемов: Формование сжатием предлагает значительное ценовое преимущество перед литьем под давлением, при условии, что вы можете смириться с более медленными циклами и конструктивными ограничениями.

В конечном счете, ограничения формования сжатием — это особенности, а не ошибки; они определяют конкретную промышленную нишу, в которой этот процесс обеспечивает непревзойденную ценность.

Сводная таблица:

| Ограничение | Ключевая проблема | Влияние на производство |

|---|---|---|

| Время цикла | Медленное отверждение/охлаждение; ручная загрузка материала | Непригодно для крупносерийного производства |

| Сложность детали | Сложность с поднутрениями, тонкими стенками, жесткими допусками | Лучше всего подходит для больших, простых, открытых геометрий |

| Побочные продукты процесса | Неизбежный облой требует вторичного удаления | Добавляет трудозатраты, стоимость и потенциальную непоследовательность |

Испытываете трудности с выбором правильного процесса формования для вашей лаборатории или производственных нужд?

Ограничения формования сжатием подчеркивают важность выбора правильного оборудования для вашего конкретного применения, будь то прототипирование, мелкосерийное производство или работа со специализированными материалами, такими как термореактивные композиты.

В KINTEK мы специализируемся на предоставлении надежного лабораторного оборудования и расходных материалов для поддержки ваших исследований и производственных процессов. Мы можем помочь вам разобраться в этих технических компромиссах, чтобы найти оптимальное решение для ваших требований.

Давайте оптимизируем ваш рабочий процесс вместе. Свяжитесь с нашими экспертами сегодня для получения индивидуальной консультации!

Визуальное руководство

Связанные товары

- Лабораторный пресс для гидравлических таблеток для лабораторного использования

- Лабораторный гидравлический пресс с раздельным электрическим прессом для таблеток

- Автоматический лабораторный гидравлический пресс для таблеток XRF и KBR

- Руководство по эксплуатации гидравлического таблеточного пресса для лабораторного использования

- Ручной лабораторный термопресс

Люди также спрашивают

- Какова роль лабораторного гидравлического пресса в формировании таблеток твердоэлектролитных сульфидов? Максимизация плотности

- Почему для гранул Li3V2(PO4)3 используется лабораторный гидравлический пресс? Оптимизация твердофазного спекания для литий-ионных материалов

- Как лабораторный гидравлический пресс для таблетирования способствует подготовке преформ композитных материалов на основе алюминиевой матрицы 2024 года, армированных карбидом кремния (SiCw)?

- Как лабораторные гидравлические прессы способствуют гранулированию биомассы? Оптимизация плотности биотоплива и предотвращение шлакообразования

- Какую роль играет лабораторный гидравлический пресс при подготовке таблеток твердого электролита? Обеспечение точности данных