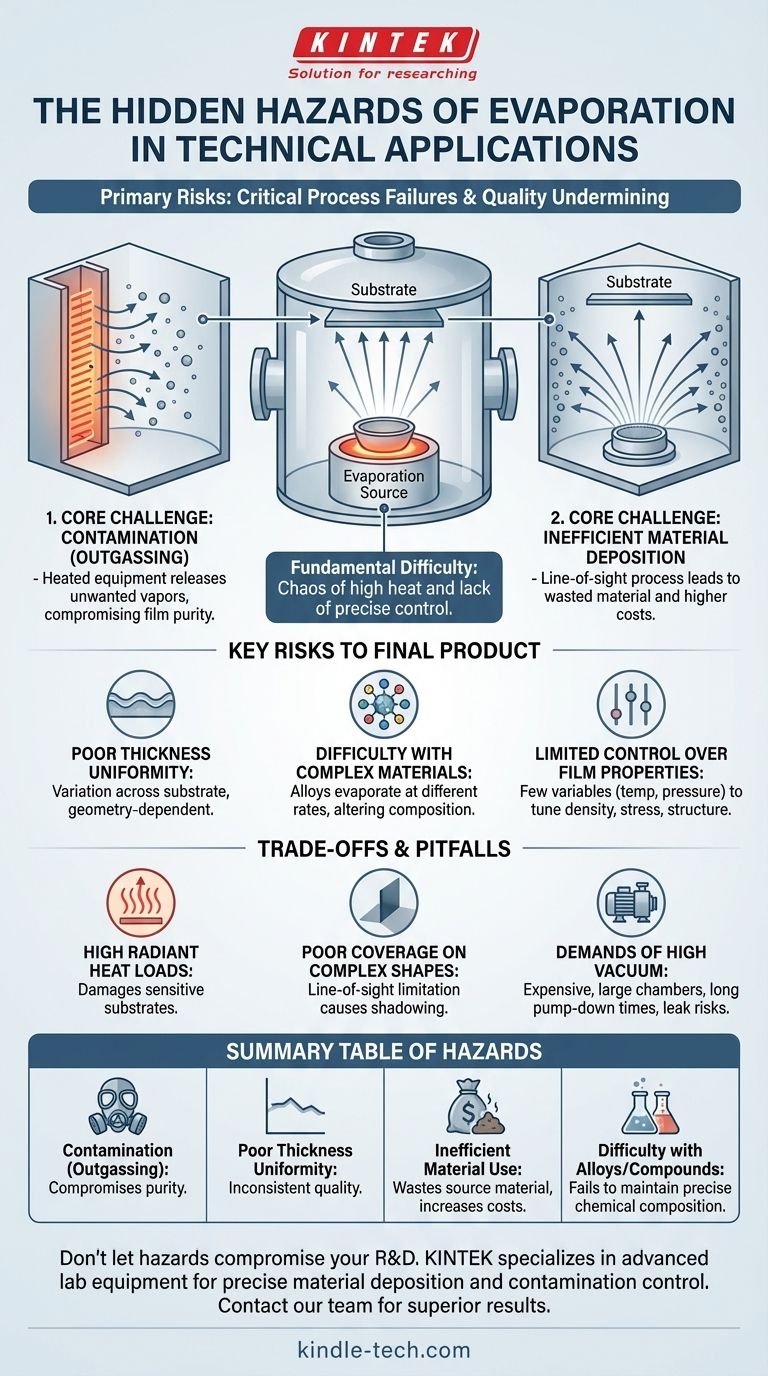

Основные опасности испарения в технических применениях — это не физические угрозы, а критические сбои процесса, которые подрывают качество конечного продукта. Эти риски включают химическое загрязнение от самого оборудования, невозможность контролировать толщину и однородность осаждаемого материала, а также значительную неэффективность использования исходных материалов.

Испарение — это принципиально сложный процесс для контроля. Хотя по своей концепции он прост, его зависимость от высокой температуры создает хаотичную среду, где загрязнение, плохое покрытие поверхности и несоответствия материала являются обычными опасностями для достижения высококачественного результата.

Основная проблема: отсутствие точного контроля

Испарение — это термический процесс, при котором материал нагревается в вакууме до тех пор, пока его атомы или молекулы не испарятся, не пройдут через камеру и не сконденсируются на более холодной поверхности, известной как подложка. «Опасности» возникают из-за присущей этому методу простоты и грубой силы.

Проблема загрязнения

В высоковакуумной камере интенсивное тепло, необходимое для испарения, влияет не только на исходный материал. Оно также нагревает окружающие компоненты оборудования.

Эти горячие объекты могут выделять свои собственные нежелательные пары, процесс, называемый дегазацией. Эти блуждающие молекулы могут реагировать с желаемым материалом в полете, загрязняя конечную пленку и ставя под угрозу ее чистоту и производительность.

Неэффективное осаждение материала

После испарения атомы из источника они движутся по прямой линии во всех направлениях. Это процесс «прямой видимости».

В результате лишь часть испаренного материала фактически попадает на целевую подложку. Значительное количество покрывает внутренние стенки камеры, что представляет собой потери материала и приводит к более высоким эксплуатационным расходам и более частому обслуживанию.

Основные риски для вашего конечного продукта

Эти фундаментальные проблемы контроля создают конкретные, ощутимые риски для качества, однородности и состава материала, который вы пытаетесь создать.

Плохая однородность толщины

Покрытие, нанесенное испарением, часто неоднородно. Толщина может значительно варьироваться по поверхности подложки, особенно на больших площадях.

Это отсутствие однородности является прямым результатом геометрии между источником и подложкой, что делает его серьезной проблемой для применений, требующих точной и постоянной толщины пленки.

Сложности с комплексными материалами

Испарение особенно сложно для осаждения соединений или сплавов, состоящих из нескольких элементов.

Различные материалы имеют разные температуры плавления и давления пара, что означает, что они будут испаряться с разной скоростью. Это чрезвычайно затрудняет обеспечение того, чтобы конечная осажденная пленка имела тот же химический состав (стехиометрию), что и исходный материал.

Ограниченный контроль над свойствами пленки

По сравнению с более продвинутыми методами осаждения, испарение предлагает очень мало переменных для контроля процесса — по сути, только температуру и давление.

Это ограничение означает, что у вас мало возможностей для точной настройки важных свойств пленки, таких как плотность, внутренние напряжения или кристаллическая структура, которые часто имеют решающее значение для производительности конечного устройства.

Понимание компромиссов и подводных камней

Хотя испарение эффективно для определенных применений, крайне важно понимать практические ограничения и последствия выбора этого метода.

Высокие лучистые тепловые нагрузки

Интенсивное тепло, генерируемое источником испарения, излучается по всей камере. Эта высокая тепловая нагрузка может легко повредить чувствительные подложки, такие как пластмассы или определенные электронные компоненты.

Плохое покрытие сложных форм

Поскольку испарение является процессом прямой видимости, оно плохо работает при нанесении покрытий на сложные трехмерные поверхности.

Области, которые не находятся в прямой видимости источника, получат мало или совсем не получат покрытия, явление, известное как «затенение». Это требует сложных и дорогостоящих вращающихся приспособлений для хотя бы частичного смягчения.

Требования к высокому вакууму

Достижение необходимой высоковакуумной среды требует дорогостоящих, крупнообъемных камер и мощных насосных систем.

Это не только представляет собой значительные капиталовложения, но и создает практические проблемы, такие как длительное время откачки между циклами и постоянный риск утечек вакуума, которые могут испортить процесс.

Правильный выбор для вашей цели

Чтобы избежать этих опасностей, вы должны согласовать возможности испарения с конкретными потребностями вашего проекта.

- Если ваша основная цель — простое одноэлементное покрытие на плоской поверхности: Испарение может быть экономически эффективным методом, при условии, что вы можете допустить некоторые отклонения в однородности пленки.

- Если ваша основная цель — покрытие сложных 3D-объектов или достижение высокой однородности: Опасность прямой видимости делает испарение плохим выбором, и вам следует рассмотреть альтернативные методы, такие как распыление.

- Если ваша основная цель — осаждение точных сплавов или передовых соединений: Трудности с контролем состава материала делают испарение чрезвычайно сложным, и почти наверняка потребуются более сложные методы.

Понимая эти присущие процессу опасности, вы можете выбрать правильный инструмент для вашего применения и снизить риски для качества и производительности вашего конечного продукта.

Сводная таблица:

| Опасность | Влияние на процесс и продукт |

|---|---|

| Загрязнение (дегазация) | Ставит под угрозу чистоту и производительность пленки. |

| Плохая однородность толщины | Приводит к непостоянному качеству покрытия. |

| Неэффективное использование материала | Растрачивает исходный материал, увеличивая затраты. |

| Сложности со сплавами/соединениями | Не удается поддерживать точный химический состав. |

Не позволяйте опасностям испарения ставить под угрозу ваши НИОКР или производство. KINTEK специализируется на передовом лабораторном оборудовании и расходных материалах, предлагая решения для точного осаждения материалов и контроля загрязнений. Наши эксперты помогут вам выбрать правильную технологию для обеспечения однородных покрытий и эффективного использования материалов. Свяжитесь с нашей командой сегодня, чтобы обсудить ваши конкретные лабораторные потребности и достичь превосходных результатов.

Визуальное руководство

Связанные товары

- Оборудование системы HFCVD для нанесения наноалмазного покрытия на волочильные фильеры

- Вакуумная печь горячего прессования для ламинирования и нагрева

- 915 МГц MPCVD Алмазная установка Микроволновая плазменная химическая осаждение из газовой фазы Система реактора

- Заготовки режущих инструментов из алмаза CVD для прецизионной обработки

- Настольная лабораторная вакуумная сублимационная сушилка

Люди также спрашивают

- Что такое электронно-лучевое напыление? Достижение высокочистого нанесения тонких пленок для вашей лаборатории

- Какова цель вакуумного испарения? Очистка воды или создание высокочистых покрытий

- Как тонкая пленка готовится методом термического испарения? Освойте процесс вакуумного напыления

- В чем разница между методами напыления и испарения? Руководство по выбору правильного метода PVD

- Что такое процесс испарения полупроводников? Руководство по осаждению тонких пленок высокой чистоты

- Какой пример термического испарения? Создание отражающих покрытий для фар и многое другое

- Каков диапазон тонких пленок? От наноразмерной толщины до передовых применений

- Может ли золото превратиться в пар? Разгадка экстремальной науки, стоящей за стабильностью золота