Коротко говоря, основные недостатки одношнековых экструдеров обусловлены их простой конструкцией, что приводит к плохим возможностям смешивания, более низкой эффективности при работе со сложными материалами и ограниченному контролю процесса. Эти ограничения делают их непригодными для задач, требующих интенсивного смешивания, высокого сдвига или переработки многокомпонентных или высоковязких полимеров.

Простота, которая делает одношнековый экструдер надежным и экономичным для базовых задач, также является его самой большой слабостью. Его фундаментальная конструкция как конвейера, а не смесителя, создает значительные недостатки в любом процессе, требующем трансформации материала, таком как компаундирование или реакционная экструзия.

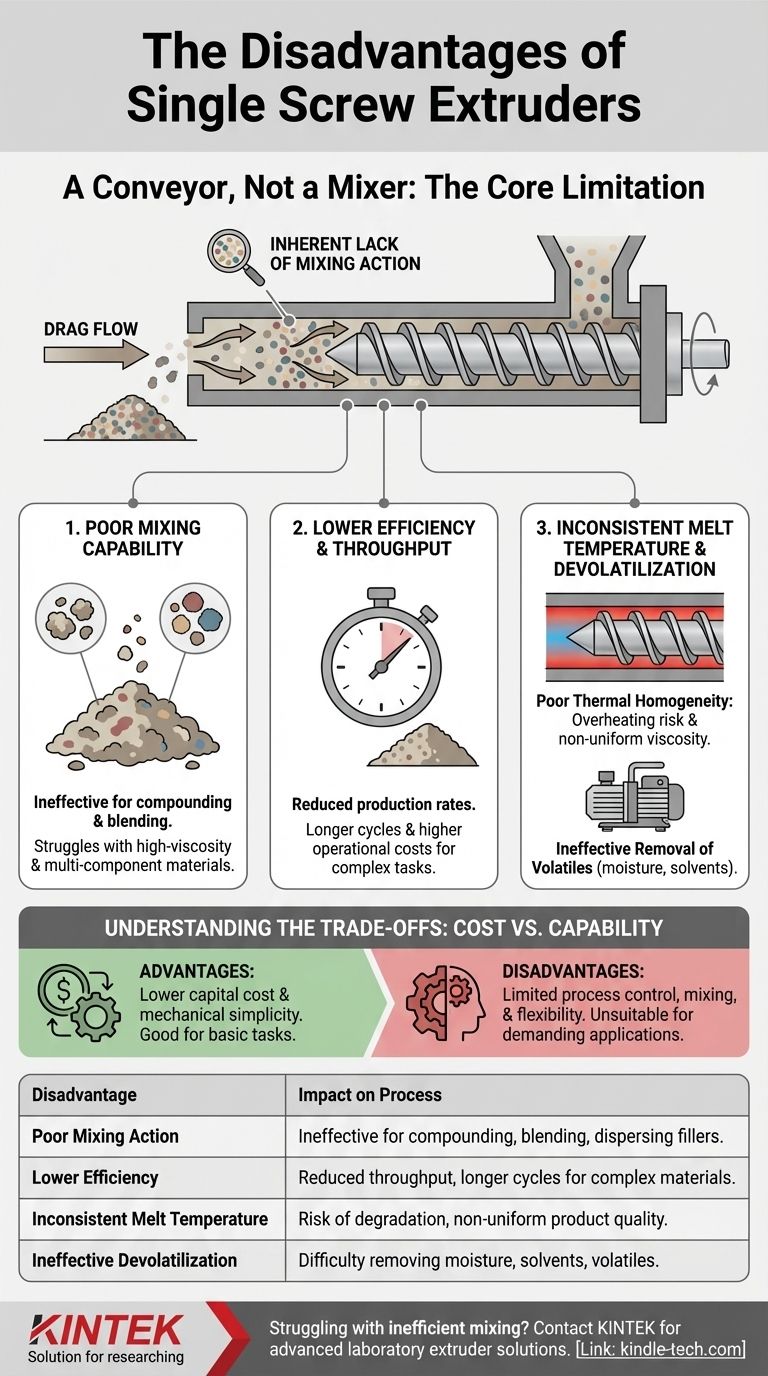

Основное ограничение: конвейер, а не смеситель

Недостатки одношнекового экструдера являются прямым следствием его основной механической функции. Он работает преимущественно по принципу вязкостного течения, при котором материал перемещается вперед за счет трения между полимером и вращающимся шнеком внутри неподвижного цилиндра.

Присущее отсутствие перемешивающего действия

Основная задача одношнекового экструдера — транспортировка и расплавление материала. Он не является эффективным смесителем.

Материал в основном движется по спиральной траектории вниз по цилиндру с очень небольшим поперечным перемешиванием. Это резко контрастирует с двухшнековым экструдером, где зацепляющиеся шнеки активно разминают, сдвигают и переворачивают материал.

Низкая производительность со сложными материалами

Это ограниченное смешивание напрямую приводит к проблемам с более требовательными материалами, как отмечено в источнике.

Высоковязкие материалы могут проскальзывать относительно шнека или цилиндра, уменьшая движение вперед и вызывая нестабильный выход. Аналогично, многокомпонентные материалы, такие как полимерные смеси или наполненные компаунды, часто выходят из экструдера плохо диспергированными, что приводит к нестабильному качеству продукта.

Неэффективность и проблемы с контролем процесса

Простой механизм вязкостного течения приводит к нескольким неэффективностям и затрудняет точный контроль процесса, особенно по сравнению с более продвинутыми системами.

Более низкая эффективность производства

Для данного размера одношнековый экструдер часто имеет более низкую производительность (выход), чем двухшнековый экструдер, особенно при переработке сложных компаундов. Неспособность генерировать высокий сдвиг и интенсивное смешивание означает, что процесс может быть медленным и неэффективным.

Это может привести к более длительным производственным циклам и более высоким эксплуатационным расходам на килограмм переработанного материала.

Нестабильная температура расплава

Одношнековый экструдер сильно зависит от сдвигового нагрева, генерируемого между материалом и неподвижным цилиндром. Это может создавать плохую термическую однородность.

Материал у стенки цилиндра может перегреваться, что приводит к риску деградации, в то время как материал ближе к основанию шнека остается более холодным. Этот температурный градиент затрудняет достижение однородной вязкости расплава, что критически важно для качества продукта.

Трудности с дегазацией

Удаление нежелательных летучих веществ — таких как влага, растворители или остаточные мономеры — очень неэффективно в одношнековом экструдере.

Эффективная дегазация требует постоянного воздействия вакуума на новые поверхности расплавленного полимера. Плохое перемешивающее действие одношнекового экструдера не позволяет эффективно это делать, оставляя летучие вещества запертыми внутри расплава.

Понимание компромиссов

Хотя недостатки значительны, важно рассматривать их в контексте. Одношнековый экструдер — это не «плохая» машина; это специализированный инструмент, который отлично справляется с конкретными задачами.

Дилемма «стоимость против возможностей»

Основное преимущество одношнекового экструдера — это его более низкая капитальная стоимость и механическая простота. С меньшим количеством движущихся частей он дешевле в покупке, эксплуатации и обслуживании, чем двухшнековый экструдер.

Ключевой компромисс заключается в пожертвовании гибкостью обработки и возможностями смешивания ради экономичности и простоты использования.

Когда следует избегать одношнекового экструдера

Недостатки становятся критическими отказами в определенных применениях. Вам следует избегать одношнековой конструкции для:

- Компаундирования: Смешивание полимеров с пигментами, наполнителями или добавками.

- Реакционной экструзии: Когда химическая реакция должна происходить внутри экструдера.

- Материалов с высоким содержанием наполнителя: Переработка материалов с высоким содержанием стекловолокна, талька или других наполнителей.

- Процессов, требующих интенсивной дегазации: Удаление значительного количества влаги или растворителей.

Правильный выбор для вашего процесса

Выбор правильного экструдера полностью зависит от сложности вашего материала и ваших целей обработки.

- Если ваша основная задача — простая транспортировка одного однородного полимера: Одношнековый экструдер часто является наиболее экономичным и надежным выбором для таких применений, как экструзия труб, сплошных профилей или листов.

- Если ваша основная задача — компаундирование, смешивание или реакционная экструзия: Присущие недостатки смешивания делают двухшнековый экструдер необходимым и гораздо более превосходным выбором.

- Если ваша основная задача — переработка высоковязких или наполненных материалов: Низкая эффективность смешивания одношнекового экструдера, вероятно, приведет к низкому качеству продукта, что делает двухшнековый экструдер гораздо более безопасным вложением.

В конечном итоге, вы должны сопоставить возможности инструмента со сложностью задачи.

Сводная таблица:

| Недостаток | Влияние на процесс |

|---|---|

| Плохое перемешивающее действие | Неэффективно для компаундирования, смешивания или диспергирования наполнителей. |

| Более низкая эффективность | Снижение производительности и более длительные циклы для сложных материалов. |

| Нестабильная температура расплава | Риск деградации материала и неоднородного качества продукта. |

| Неэффективная дегазация | Трудности с удалением влаги, растворителей или летучих веществ из расплава. |

Сталкиваетесь с неэффективным смешиванием или нестабильным выходом? Ваш процесс может потребовать более совершенного оборудования. В KINTEK мы специализируемся на лабораторных экструдерах и расходных материалах, разработанных для требовательных применений, таких как компаундирование и реакционная экструзия. Наш опыт поможет вам достичь превосходной дисперсии материала, точного контроля температуры и более высокой производительности. Свяжитесь с нами сегодня через нашу [#ContactForm], чтобы обсудить, как наши решения могут оптимизировать процессы экструзии в вашей лаборатории и улучшить качество вашей продукции.

Визуальное руководство

Связанные товары

- Профессиональные режущие инструменты для углеродной бумаги, диафрагмы, медной и алюминиевой фольги и многого другого

- Одноштамповочный электрический таблеточный пресс Лабораторный порошковый таблеточный пресс TDP

- Одноштамповочный ручной таблеточный пресс TDP

- Мощная дробильная машина для пластика

- Однопуншевая таблеточная машина и роторная таблеточная машина для массового производства TDP

Люди также спрашивают

- Какие меры предосторожности следует соблюдать при резке углеродной ткани? Избегайте коротких замыканий и обеспечьте безопасность устройства

- Каковы конкретные применения прецизионного дискового резака при сборке твердотельных аккумуляторов? Обеспечение точности без заусенцев

- Каковы преимущества материалов для алмазного инструмента? Достижение превосходной точности и производительности

- Как следует обращаться с углеродной бумагой при резке? Предотвратите разрушение с помощью деликатного и точного подхода

- Можно ли обрабатывать спеченный металл? Освоение технологий для пористых материалов