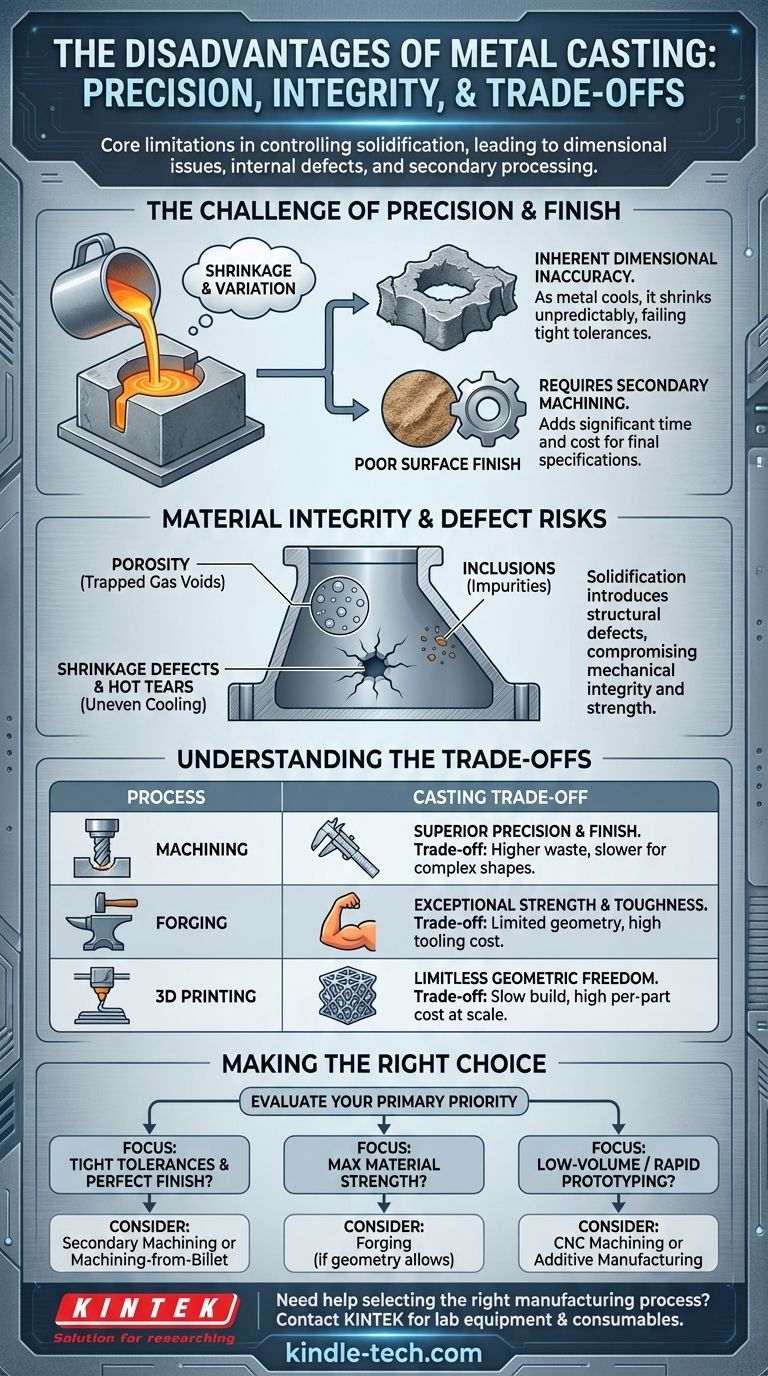

Хотя литье металла является фундаментальным и универсальным производственным процессом, оно характеризуется рядом критических ограничений. Основные недостатки связаны с проблемами контроля процесса затвердевания, что приводит к проблемам с точностью размеров, потенциальным внутренним дефектам и частой необходимостью дорогостоящей вторичной обработки для соответствия окончательным спецификациям.

Основной компромисс при литье металла заключается в жертвовании точностью размеров, качеством поверхности и, возможно, прочностью материала ради возможности производства сложных геометрических форм, часто в больших объемах, при относительно низкой себестоимости единицы продукции.

Проблема точности и качества поверхности

Наиболее непосредственные и распространенные недостатки литья связаны с окончательными размерами и качеством поверхности детали. Эти проблемы часто требуют дополнительных производственных этапов, что увеличивает время и стоимость.

Присущая неточность размеров

По мере охлаждения и затвердевания расплавленный металл сжимается. Предсказать и контролировать это сжатие с идеальной равномерностью по сложной геометрии чрезвычайно сложно.

Это приводит к тому, что готовые детали могут не соответствовать жестким допускам по размерам. Такие факторы, как деформация формы и небольшие изменения скорости охлаждения, способствуют этой неточности.

Плохое качество поверхности

Поверхность литой детали является точной копией внутренней поверхности формы. Для обычных процессов, таких как литье в песчаные формы, это приводит к характерной шероховатой текстуре.

Даже с более гладкими материалами формы, качество поверхности после литья редко приемлемо для сопрягаемых поверхностей, уплотнительных зон или компонентов, где эстетика имеет решающее значение.

Необходимость вторичной механической обработки

Из-за плохих допусков и качества поверхности почти все отливки требуют вторичной механической обработки.

Это включает такие процессы, как фрезерование, токарная обработка, сверление или шлифование для достижения окончательных требуемых размеров и гладкости. Этот этап постобработки значительно увеличивает стоимость и нивелирует некоторые первоначальные преимущества литья в скорости.

Целостность материала и риски дефектов

Переход из жидкого состояния в твердое — это нестабильный процесс, который может привести к появлению ряда структурных дефектов, нарушающих механическую целостность конечного компонента.

Пористость

Газы могут растворяться в расплавленном металле, а затем задерживаться в виде пузырьков при его затвердевании. Это создает небольшие внутренние пустоты, известные как пористость.

Эти пустоты действуют как концентраторы напряжений, снижая общую прочность детали и делая ее восприимчивой к разрушению под нагрузкой, особенно к усталости.

Усадка и горячие трещины

Если более толстые участки отливки остывают медленнее, чем прилегающие более тонкие участки, это может привести к образованию пустот или углублений, называемых дефектами усадки.

Кроме того, если детали мешает свободно сжиматься форма, это может привести к накоплению напряжений, вызывающих образование трещин, пока металл еще горячий, — дефект, известный как горячий разрыв или горячее растрескивание.

Включения

Неметаллические примеси, такие как частицы формовочного материала (песчинки), шлак или оксиды, могут задерживаться внутри затвердевающего металла.

Эти включения нарушают металлическую зернистую структуру и создают слабые места внутри детали, аналогично эффекту пористости.

Понимание компромиссов: литье против других процессов

Недостатки литья лучше всего понимать в сравнении с альтернативными методами производства. Ваш выбор полностью зависит от конкретных требований к детали.

Литье против механической обработки

Механическая обработка из цельного металлического блока (заготовки) обеспечивает превосходную точность размеров и качество поверхности. Она также производит деталь с более однородной и предсказуемой внутренней структурой.

Компромисс заключается в отходах и времени. Механическая обработка — это субтрактивный процесс, который создает значительное количество отходов (стружки) и может быть намного медленнее и дороже для производства сложных форм с нуля.

Литье против ковки

Ковка включает формование металла с использованием сжимающих сил, что улучшает зернистую структуру металла и дает детали с исключительной прочностью, ударной вязкостью и усталостной стойкостью.

Однако ковка ограничена менее сложными геометриями, чем литье, и обычно имеет более высокую стоимость оснастки, что делает ее более подходящей для высокопроизводительных применений, где прочность имеет первостепенное значение.

Литье против аддитивного производства (3D-печать)

Металлическая 3D-печать обеспечивает почти безграничную геометрическую свободу без предварительных затрат на оснастку, что делает ее идеальной для прототипов, нестандартных деталей и очень сложных, мелкосерийных компонентов.

Основным недостатком 3D-печати является ее низкая скорость сборки и высокая стоимость единицы продукции в масштабе, что делает литье гораздо более экономичным для массового производства.

Правильный выбор для вашей цели

Чтобы решить, приемлемы ли недостатки литья для вашего проекта, оцените свой основной инженерный приоритет.

- Если ваш основной акцент — жесткие допуски и идеальная отделка: планируйте значительную вторичную механическую обработку или рассмотрите подход с обработкой из заготовки.

- Если ваш основной акцент — максимальная прочность материала и усталостная стойкость: ковка — превосходный процесс для деталей с подходящей геометрией.

- Если ваш основной акцент — мелкосерийное производство или быстрое прототипирование: избегайте высоких затрат на оснастку при литье и вместо этого рассмотрите ЧПУ-обработку или аддитивное производство.

Понимание этих присущих ограничений является ключом к эффективному использованию литья и избеганию дорогостоящих производственных несоответствий.

Сводная таблица:

| Категория недостатков | Основные проблемы | Влияние на конечную деталь |

|---|---|---|

| Точность и качество поверхности | Неточность размеров, шероховатая поверхность | Требует вторичной механической обработки, увеличивает стоимость |

| Целостность материала | Пористость, усадка, горячие трещины, включения | Снижение прочности, усталостной стойкости, потенциальный отказ |

| Сравнение процессов | Менее точное, чем механическая обработка; слабее, чем ковка; медленнее, чем 3D-печать для прототипов | Не подходит для высокоточных, высокопрочных или мелкосерийных нужд |

Нужна помощь в выборе правильного производственного процесса для вашей лаборатории или производственных нужд? В KINTEK мы специализируемся на предоставлении лабораторного оборудования и расходных материалов, чтобы помочь вам анализировать материалы, тестировать прототипы и обеспечивать контроль качества — независимо от того, работаете ли вы с литыми, коваными или 3D-печатными деталями. Свяжитесь с нашими экспертами сегодня, чтобы обсудить, как мы можем поддержать ваш проект с помощью точных инструментов и надежных решений, адаптированных к лабораторным требованиям.

Визуальное руководство

Связанные товары

- Пресс-формы для изостатического прессования для лаборатории

- Фольга и лист из высокочистого титана для промышленных применений

Люди также спрашивают

- Для чего используются пресс-формы? Обеспечение массового производства прецизионных деталей

- Что такое пресс-форма? Прецизионный инструмент для формования порошка в твердые гранулы

- Что такое пресс-форма в производстве? Откройте для себя массовое производство с помощью прецизионной оснастки

- Какова функция высокопрочных пресс-форм для наноструктурированных медных порошков? Достижение высокочистого уплотнения

- Каковы факторы, влияющие на литье? Освойте 4 ключа к идеальным пластиковым деталям