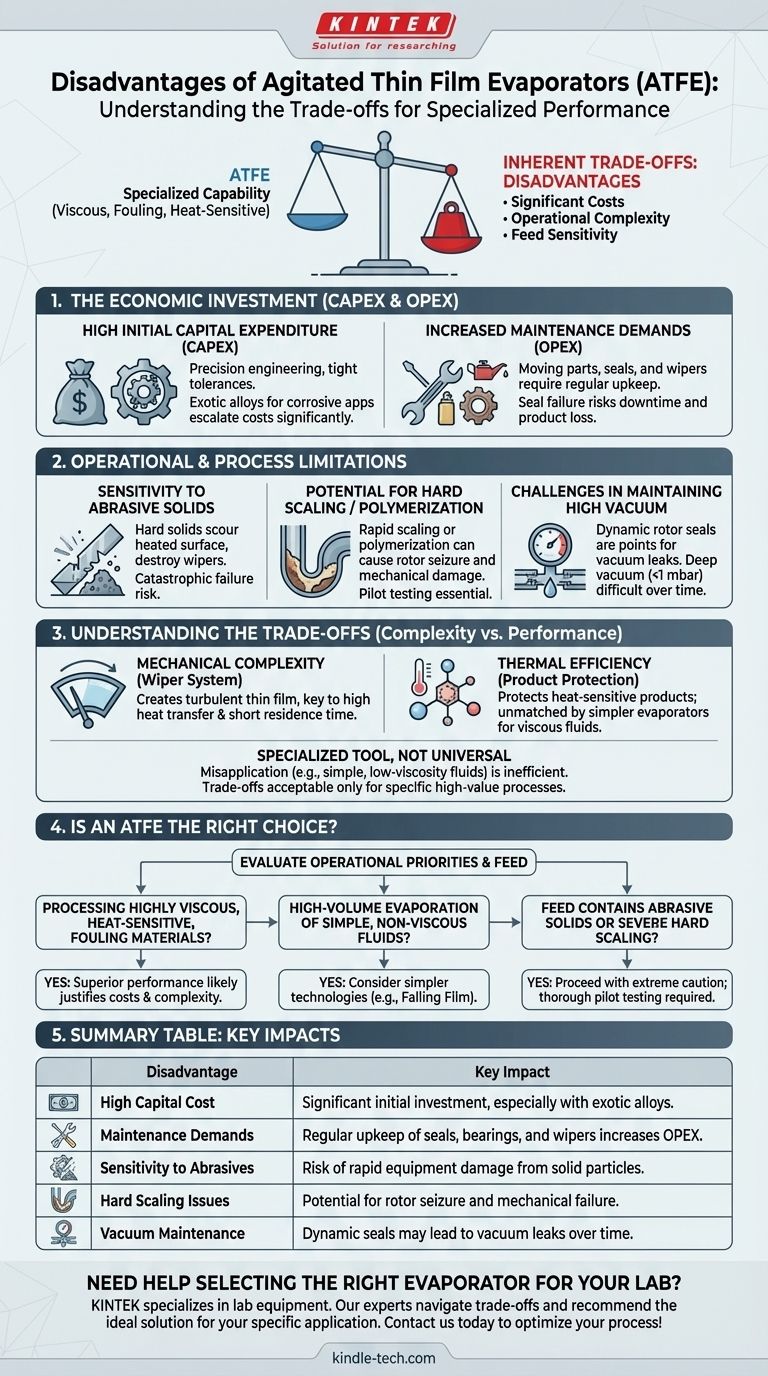

Хотя роторно-пленочный испаритель (РПИ) очень эффективен для конкретных применений, он не является универсальным решением. Его основные недостатки — значительные капитальные и эксплуатационные затраты, сложность эксплуатации из-за его механической природы и критическая чувствительность к определенным характеристикам сырья, таким как наличие абразивных твердых частиц или материалов, вызывающих образование твердой накипи.

Недостатки РПИ — это не конструктивные недостатки, а неотъемлемые компромиссы для его специализированных возможностей. Высокая стоимость и механическая сложность — это цена за его уникальную способность обрабатывать высоковязкие, загрязняющие и термочувствительные продукты с исключительной эффективностью.

Экономические инвестиции: капитальные и эксплуатационные затраты

Наиболее непосредственным препятствием для внедрения технологии РПИ часто является финансовый аспект. Как первоначальная покупка, так и долгосрочное обслуживание требуют значительных инвестиций по сравнению с более простыми, статическими конструкциями испарителей.

Высокие первоначальные капитальные затраты (CAPEX)

РПИ — это высокоточное инженерное оборудование. Внутренний ротор, скребки и тщательно обработанный корпус испарителя требуют жестких допусков, что увеличивает производственные затраты.

Когда для коррозионных применений требуются экзотические сплавы, эти затраты значительно возрастают по сравнению с более простым сосудом, таким как пленочный испаритель.

Повышенные требования к обслуживанию

В отличие от статических испарителей, РПИ имеет движущиеся части, подверженные износу. Подшипники ротора и, что наиболее важно, механические уплотнения являются регулярными элементами обслуживания.

Выход из строя уплотнения может привести к потере вакуума и загрязнению продукта, что влечет за собой дорогостоящие простои. Скребки также нуждаются в периодической проверке и замене, что увеличивает долгосрочные эксплуатационные расходы (OPEX).

Эксплуатационные и технологические ограничения

Помимо стоимости, РПИ представляет собой особые эксплуатационные проблемы и непригоден для определенных технологических условий. Понимание этих ограничений имеет решающее значение для предотвращения дорогостоящего неправильного применения технологии.

Чувствительность к абразивным твердым частицам

Основой конструкции РПИ является небольшой, точный зазор между лопастями скребка и нагретой стенкой. Подача сырья с твердыми, абразивными частицами может быстро привести к катастрофическому отказу.

Эти твердые частицы могут застрять в зазоре, царапая нагретую поверхность и разрушая скребки. Этот ущерб дорогостоящ в ремонте и серьезно снижает производительность испарителя.

Потенциал образования твердой накипи или полимеризации

Хотя РПИ отлично подходит для многих загрязняющих материалов, он может испытывать трудности с веществами, которые образуют чрезвычайно твердую накипь или быстро полимеризуются на нагретой поверхности.

Если накипь накапливается до такой степени, что ее невозможно удалить скребками, это может привести к заклиниванию ротора, что повлечет за собой серьезные механические повреждения. Пилотные испытания необходимы для проверки совместимости.

Проблемы с поддержанием высокого вакуума

Вращающийся вал ротора должен проходить через уплотнение в корпусе испарителя. Это динамическое уплотнение является частым местом утечек вакуума, особенно по мере его износа со временем.

Достижение и поддержание очень глубокого вакуума (ниже 1 мбар) может быть более сложным в РПИ по сравнению со статической системой, которая полагается только на стационарные прокладки.

Понимание компромиссов

Недостатки РПИ должны быть сопоставлены с его уникальными технологическими возможностями. Решение об использовании всегда является вопросом баланса сложности и требований к производительности.

Механическая сложность против тепловой эффективности

Именно компонент, создающий сложность — вращающаяся система скребков — обеспечивает ключевые преимущества РПИ.

Скребки создают турбулентную тонкую пленку, которая обеспечивает очень высокие коэффициенты теплопередачи и минимизирует время пребывания. Это защищает термочувствительные продукты от термической деградации — достижение, которое более простые испарители не могут обеспечить для вязких жидкостей.

Специализированный инструмент, а не универсальное решение

Использование РПИ для простого, низковязкого, нечувствительного к теплу применения (например, концентрирования сахарной воды) было бы ошибкой. Гораздо более дешевый и простой пленочный или принудительно циркуляционный испаритель был бы более подходящим.

Недостатки РПИ являются истинными «недостатками» только тогда, когда технология не соответствует цели обработки. Для правильного применения они являются необходимыми и приемлемыми компромиссами.

Подходит ли РПИ для вашего процесса?

Чтобы принять окончательное решение, оцените технологию в контексте ваших конкретных эксплуатационных приоритетов и характеристик сырья.

- Если ваша основная задача — обработка высоковязких, термочувствительных или загрязняющих материалов: превосходная производительность и защита продукта, предлагаемые РПИ, вероятно, оправдают его затраты и сложность.

- Если ваша основная задача — высокообъемное испарение простых, невязких жидкостей: менее сложная и менее дорогая технология, такая как многоступенчатый или пленочный испаритель, является более экономичным и практичным выбором.

- Если ваш поток сырья содержит абразивные твердые частицы или имеет сильные тенденции к образованию твердой накипи: вы должны действовать с крайней осторожностью и проводить тщательные пилотные испытания, чтобы избежать быстрого и серьезного повреждения оборудования.

Понимание этих недостатков — первый шаг к выбору наиболее эффективной и экономичной технологии для вашей конкретной цели.

Сводная таблица:

| Недостаток | Ключевое влияние |

|---|---|

| Высокие капитальные затраты | Значительные первоначальные инвестиции, особенно при использовании экзотических сплавов |

| Требования к обслуживанию | Регулярное обслуживание уплотнений, подшипников и скребков увеличивает OPEX |

| Чувствительность к абразивам | Риск быстрого повреждения оборудования от твердых частиц |

| Проблемы с твердой накипью | Потенциал заклинивания ротора и механического отказа |

| Поддержание вакуума | Динамические уплотнения могут со временем привести к утечкам вакуума |

Нужна помощь в выборе подходящего испарителя для вашей лаборатории? KINTEK специализируется на лабораторном оборудовании и расходных материалах, удовлетворяя потребности лабораторий. Наши эксперты помогут вам разобраться в компромиссах роторно-пленочных испарителей и порекомендуют идеальное решение для вашего конкретного применения — обрабатываете ли вы вязкие, термочувствительные материалы или вам нужна более экономичная альтернатива. Свяжитесь с нами сегодня, чтобы оптимизировать процесс испарения и максимизировать эффективность!

Визуальное руководство

Связанные товары

- Испарительная лодочка из молибдена, вольфрама и тантала для высокотемпературных применений

- Полусферическая донная вольфрамовая молибденовая испарительная лодочка

- Алюминированная керамическая испарительная лодочка для нанесения тонких пленок

- Вольфрамовая лодочка для нанесения тонких пленок

- Вакуумная печь горячего прессования для ламинирования и нагрева

Люди также спрашивают

- Что осаждают методом термического испарения? Руководство по металлам, соединениям и ключевым применениям

- Какова разница между распылением (sputtering) и термическим испарением? Выберите правильный метод PVD для вашей тонкой пленки

- Из какого материала обычно изготавливают лодочки для термического напыления? Выбор правильного материала для нанесения покрытий высокой чистоты

- Что такое метод термического напыления? Руководство по нанесению тонких пленок для вашей лаборатории

- Что такое термическое испарение? Простое руководство по осаждению тонких пленок