Хотя двухвалковый смеситель универсален для определенных применений, его основные недостатки — это значительные риски безопасности, сильная зависимость от навыков оператора, приводящая к нестабильности процесса, и присущие ему ограничения масштабируемости для крупносерийного производства. Его открытая конструкция также создает высокий потенциал загрязнения материала и требует надежного контроля окружающей среды для управления выбросами.

Двухвалковый смеситель — мощный инструмент для лабораторных разработок и мелкосерийной обработки. Однако его фундаментальная конструкция создает эксплуатационные проблемы и проблемы безопасности, которые в значительной степени решаются более современными закрытыми системами, такими как внутренние смесители, особенно в производственных условиях.

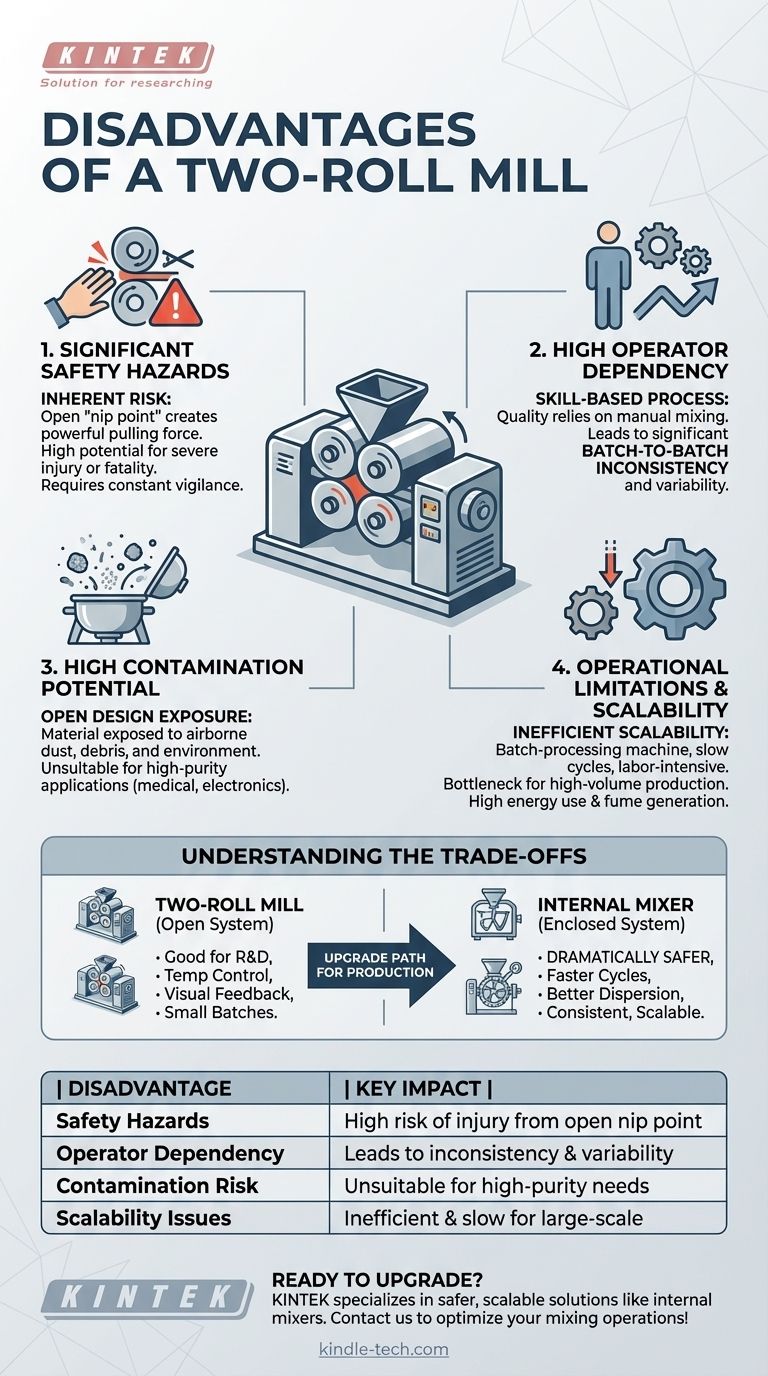

Основная проблема: открытая конструкция с ручным управлением

Определяющей характеристикой двухвалкового смесителя является пара открытых, вращающихся в противоположных направлениях валков. Хотя это позволяет напрямую наблюдать и вручную манипулировать материалом, именно эта конструкция является источником его наиболее значительных недостатков.

Значительные угрозы безопасности

Наиболее критическим недостатком является присущий риск безопасности. Пространство, где встречаются два валка, известное как зона защемления, создает мощную тянущую силу, которая может легко затянуть руки, конечности или одежду оператора, что приведет к серьезным или смертельным травмам.

Современные смесители оснащены функциями безопасности, такими как аварийные стоп-бары и тормозные системы, но фундаментальная опасность открытой зоны защемления остается, требуя строгой подготовки и постоянной бдительности.

Высокая зависимость от оператора

Качество и консистенция конечного компаунда сильно зависят от квалификации оператора. Процесс включает ручную резку, складывание и подачу материала обратно в зону защемления для достижения однородной смеси.

Это ручное вмешательство приводит к значительной изменчивости от партии к партии. Два разных оператора или даже один и тот же оператор в разные дни могут производить немного разные результаты, что неприемлемо для применений, требующих высокой точности.

Высокий потенциал загрязнения

Открытая конструкция подвергает материал воздействию окружающей среды на протяжении всего процесса смешивания. Пыль, мусор и другие загрязнители, находящиеся в воздухе, могут легко попасть в партию.

Это делает двухвалковые смесители непригодными для производства высокочистых компаундов, таких как те, что используются в медицинских, фармацевтических или электронных приложениях, без обширного контроля окружающей среды.

Эксплуатационные и производственные ограничения

Помимо непосредственных конструктивных недостатков, двухвалковые смесители имеют практические ограничения для современных производственных сред.

Неэффективны для крупномасштабного производства

Двухвалковые смесители — это, по сути, машины периодического действия с ограниченной производительностью. Они трудоемки и имеют более длительные циклы смешивания по сравнению с автоматизированными, закрытыми смесителями.

Это делает их узким местом в любой крупносерийной производственной линии. Их роль в крупномасштабном производстве обычно сводится к разогреву предварительно смешанного материала или для специализированных, мелкосерийных задач.

Выделение паров и потребление энергии

Интенсивное сдвиговое воздействие и нагрев полимеров и эластомеров на смесителе может приводить к выделению значительного количества паров и летучих органических соединений (ЛОС). Это требует дорогостоящих и обширных систем вентиляции и вытяжки паров для обеспечения безопасной рабочей среды.

Кроме того, это энергоемкие машины, требующие мощных двигателей для вращения валков против сопротивления высоковязких материалов.

Понимание компромиссов: вальцы против внутреннего смесителя

Чтобы полностью понять недостатки, полезно сравнить двухвалковый смеситель с его основной альтернативой: закрытым внутренним смесителем (например, смесителем Банбери).

В чем превосходит двухвалковый смеситель

Вальцы обеспечивают превосходный контроль температуры, поскольку материал постоянно подвергается воздействию воздуха, а валки можно точно нагревать или охлаждать. Это также позволяет опытному оператору визуально осматривать компаунд и вносить корректировки в реальном времени.

В чем превосходит внутренний смеситель

Внутренний смеситель значительно безопаснее, потому что весь процесс происходит в закрытом пространстве. Он обеспечивает более быстрые циклы смешивания, лучшее диспергирование ингредиентов и гораздо меньше зависит от навыков оператора, что приводит к превосходной стабильности от партии к партии. Его конструкция идеально подходит для интеграции в автоматизированные, крупносерийные производственные линии.

Правильный выбор для вашего применения

Выбор правильного оборудования требует согласования его возможностей с вашей основной целью.

- Если ваша основная цель — НИОКР и разработка материалов: двухвалковый смеситель — отличный инструмент, предлагающий гибкость и прямую визуальную обратную связь, необходимые для создания и тестирования новых рецептур.

- Если ваша основная цель — мелкосерийное или индивидуальное смешивание цветов: вальцы могут быть эффективны благодаря их относительной легкости очистки между партиями, при условии соблюдения строгих протоколов безопасности и контроля качества.

- Если ваша основная цель — крупносерийное, повторяемое производство: риски безопасности, зависимость от оператора и низкая производительность делают внутренний смеситель гораздо более логичным и эффективным выбором.

В конечном счете, понимание присущих двухвалковому смесителю недостатков является ключом к его эффективному использованию для задач, где его уникальные преимущества являются приоритетом.

Сводная таблица:

| Недостаток | Ключевое воздействие |

|---|---|

| Угрозы безопасности | Высокий риск травм от открытой зоны защемления |

| Зависимость от оператора | Приводит к нестабильности от партии к партии |

| Риск загрязнения | Непригоден для высокочистых применений |

| Проблемы масштабируемости | Неэффективен и медленен для крупномасштабного производства |

Готовы модернизировать свой процесс смешивания для повышения безопасности и стабильности?

Хотя двухвалковый смеситель является универсальным инструментом для лабораторных разработок, его присущие недостатки могут препятствовать эффективности производства и безопасности. KINTEK специализируется на передовом лабораторном оборудовании и расходных материалах, предлагая более безопасные, более стабильные и масштабируемые решения, такие как внутренние смесители, для ваших лабораторных нужд.

Свяжитесь с нами сегодня, чтобы обсудить, как мы можем помочь вам оптимизировать ваши операции смешивания!

Визуальное руководство

Связанные товары

- Лабораторная однобарабанная горизонтальная мельница

- Лабораторная планетарная шаровая мельница вращающаяся шаровая мельница

- Лабораторная мельница с агатовым помольным сосудом и шариками

- Лабораторная горизонтальная мельница с десятью корпусами для лабораторного использования

- Высокоэнергетическая вибрационная лабораторная шаровая мельница двухбаковая

Люди также спрашивают

- Каковы преимущества полиуретановых банок для шаровых мельниц при работе с нитридом кремния? Обеспечение чистоты и предотвращение металлического загрязнения

- Почему карбид вольфрама предпочитают для измельчения и шаров для высокочистых литий-керамических порошков? Обеспечьте максимальную чистоту.

- Почему при приготовлении композитных керамических порошков карбида кремния (SiC)/циркониевой керамики (ZTA) необходимо использовать шаровые мельницы и помольные тела из диоксида циркония?

- Как стальные шары и мельничные футеровки способствуют механическому легированию? Оптимизация синтеза порошков ВЭЛ

- Каково преимущество использования мельничных банок и шаров из карбида вольфрама (WC)? Достижение высокой энергоэффективности измельчения