Коротко говоря, наиболее распространенными покрытиями твердосплавного инструмента являются семейства материалов на основе нитрида титана (TiN), карбонитрида титана (TiCN) и алюмотитанового нитрида (AlTiN). Каждое из них предлагает уникальное сочетание твердости, термостойкости и смазывающей способности, разработанное для оптимизации срока службы и производительности инструмента для конкретных материалов и условий резания.

Основной принцип заключается не в поиске единственного «лучшего» покрытия, а в сопоставлении конкретных свойств покрытия с обрабатываемым материалом и требованиями к операции обработки. Правильное покрытие действует как щит, принципиально изменяя взаимодействие инструмента с заготовкой.

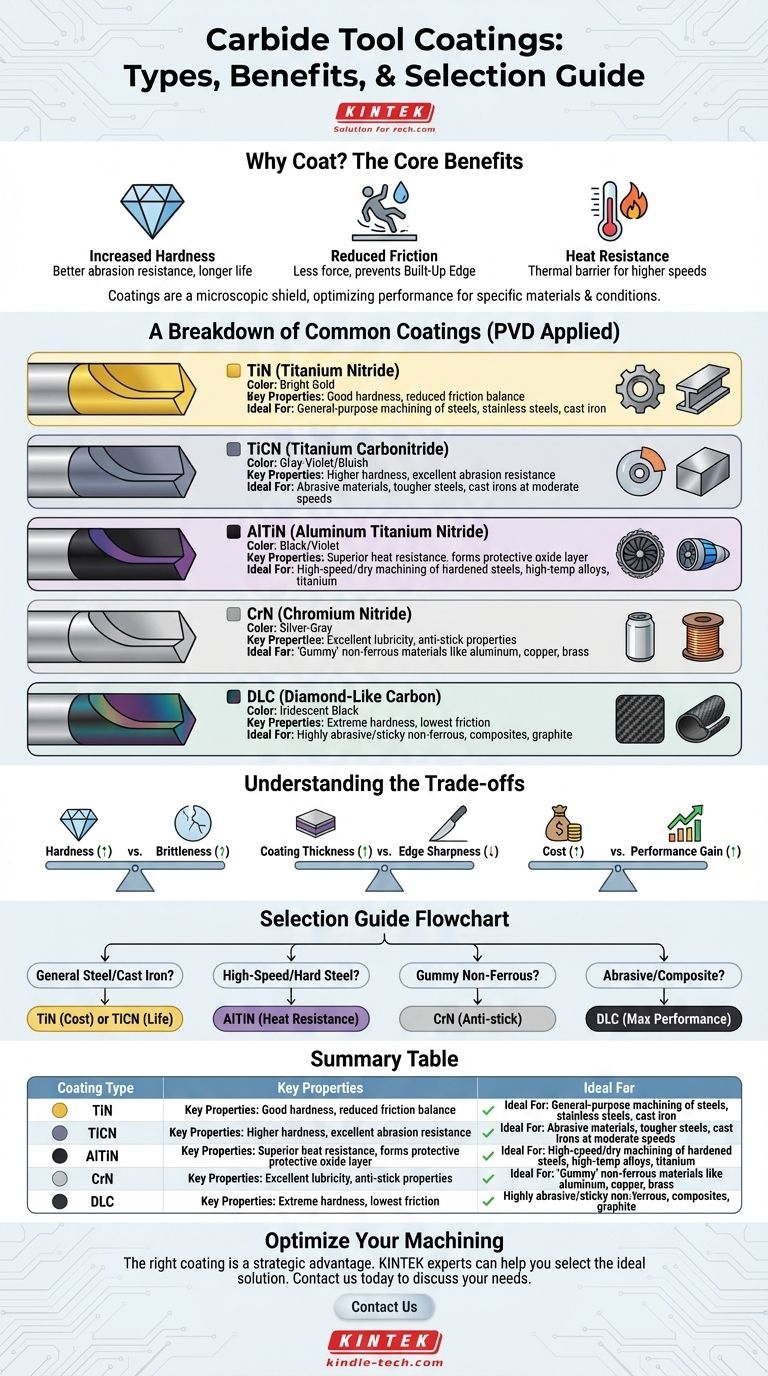

Зачем вообще наносить покрытие на твердосплавный инструмент?

Прежде чем сравнивать покрытия, важно понять, что они делают. Инструмент из нелегированного твердосплава уже очень тверд, но микроскопический слой покрытия добавляет критические преимущества в производительности.

### Три основных преимущества

Покрытие улучшает производительность инструмента тремя основными способами:

- Повышенная твердость: Покрытие часто значительно тверже самого твердосплавного основания. Это напрямую приводит к лучшей износостойкости и более длительному сроку службы режущей кромки.

- Снижение трения: Более гладкая, более смазывающая поверхность уменьшает силы, необходимые для резания, и помогает предотвратить прилипание материала к инструменту, проблему, известную как наростообразование (BUE).

- Термостойкость: Покрытия действуют как тепловой барьер, защищая твердосплавный инструмент от экстремальных температур, возникающих на режущей кромке. Некоторые покрытия даже используют это тепло в своих интересах, образуя защитные оксидные слои.

Обзор распространенных покрытий для инструментов

Хотя существует множество запатентованных вариаций, большинство покрытий относятся к нескольким ключевым семействам. Они обычно наносятся с помощью процесса, называемого физическим осаждением из паровой фазы (PVD), который связывает слой толщиной всего в несколько микрон с поверхностью инструмента.

### TiN (нитрид титана)

TiN — это классическое покрытие общего назначения, легко узнаваемое по яркому золотистому цвету. Оно было одним из первых PVD-покрытий, получивших широкое распространение, и остается надежным, экономически эффективным выбором.

Оно предлагает хороший баланс повышенной твердости и сниженного трения, что делает его значительным улучшением по сравнению с непокрытым инструментом для общей обработки сталей, нержавеющих сталей и чугуна.

### TiCN (карбонитрид титана)

Представьте TiCN как шаг вперед по сравнению с TiN с точки зрения твердости. Добавление углерода в матрицу материала делает его заметно более устойчивым к абразивному износу.

Эта дополнительная твердость делает TiCN (часто серо-фиолетового или синеватого цвета) идеальным для резания абразивных материалов или когда требуется более длительный срок службы инструмента при обработке более прочных сталей и чугунов, особенно при умеренных скоростях резания.

### AlTiN / TiAlN (алюмотитановый нитрид)

Это семейство покрытий представляет собой значительный прорыв в термических характеристиках и является лучшим выбором для высокопроизводительной обработки. Ключевым ингредиентом является алюминий, который образует микроскопический слой оксида алюминия на режущей кромке по мере повышения температуры.

Этот самообразующийся керамический слой невероятно тверд и действует как отличный тепловой барьер, позволяя AlTiN (черно-фиолетовый) превосходно работать при высокоскоростной и сухой обработке закаленных сталей, жаропрочных сплавов и титана. Чем выше содержание алюминия (как в AlTiN по сравнению с TiAlN), тем лучше высокотемпературные характеристики.

### CrN (нитрид хрома)

CrN (серебристо-серый) не так тверд, как покрытия на основе титана, но его основное преимущество — отличная смазывающая способность и антипригарные свойства.

Это делает его предпочтительным выбором для обработки «вязких» материалов, которые склонны вызывать наростообразование, в частности, цветных металлов, таких как алюминий, медь и латунь.

### DLC (алмазоподобный углерод)

Покрытия DLC — это семейство передовых углеродных пленок, которые предлагают экстремальную твердость в сочетании с исключительно низким коэффициентом трения — даже ниже, чем у CrN.

Эта непревзойденная смазывающая способность делает покрытия DLC (обычно переливающегося черного цвета) идеальным решением для обработки высокоабразивных и липких цветных металлов, таких как высококремнистый алюминий, графит и композиты.

Понимание компромиссов

Выбор покрытия включает в себя балансирование конкурирующих факторов. Не существует единого покрытия, которое было бы превосходным во всех ситуациях.

### Твердость против хрупкости

Как правило, по мере увеличения твердости покрытия увеличивается и его хрупкость. Чрезвычайно твердое покрытие, такое как TiCN, отлично подходит для гладкой, непрерывной резки, но может быть более склонно к сколам, чем более прочное, более пластичное покрытие при операциях с частыми прерываниями.

### Толщина покрытия против остроты кромки

Покрытия увеличивают толщину, пусть даже всего на несколько микрон. Для материалов, требующих чрезвычайно острой режущей кромки, таких как алюминий, более толстое покрытие может слегка закруглить кромку, что отрицательно скажется на производительности. Вот почему для этих применений часто предпочтительны тонкие покрытия DLC или CrN.

### Стоимость против прироста производительности

Передовые покрытия, такие как AlTiN и DLC, стоят дороже, чем стандартный TiN. Вы должны взвесить, оправдывает ли увеличенный срок службы инструмента и производительность более высокие первоначальные инвестиции. Для разовой работы с мягкой сталью достаточно TiN. Для крупносерийного производства труднообрабатываемого материала AlTiN почти наверняка окупится.

Выбор правильного покрытия для вашего применения

Используйте это как отправную точку для подбора покрытия к вашей работе.

- Если ваша основная задача — общая обработка сталей и чугуна: Начните с TiN для экономичности или перейдите на TiCN для увеличения срока службы инструмента в более абразивных условиях.

- Если ваша основная задача — высокоскоростная или сухая обработка твердых сталей и суперсплавов: AlTiN — очевидный выбор благодаря его превосходной термостойкости.

- Если ваша основная задача — обработка алюминия, меди или других цветных металлов: CrN или DLC — ваши лучшие варианты для предотвращения наростообразования и достижения превосходной чистоты поверхности.

- Если ваша основная задача — максимальная производительность при обработке цветных и композитных материалов: DLC обеспечивает идеальное сочетание твердости и смазывающей способности.

В конечном итоге, понимание этих свойств покрытий позволяет вам выбирать инструмент не только по его форме, но и по его инженерной поверхности.

Сводная таблица:

| Тип покрытия | Ключевые свойства | Идеально для |

|---|---|---|

| TiN (нитрид титана) | Хорошая твердость, сниженное трение, экономичность | Общая обработка сталей, нержавеющих сталей, чугуна |

| TiCN (карбонитрид титана) | Более высокая твердость, чем у TiN, отличная износостойкость | Обработка абразивных материалов, более прочных сталей, чугунов при умеренных скоростях |

| AlTiN (алюмотитановый нитрид) | Превосходная термостойкость, образует защитный оксидный слой | Высокоскоростная/сухая обработка закаленных сталей, жаропрочных сплавов, титана |

| CrN (нитрид хрома) | Отличная смазывающая способность, антипригарные свойства | Обработка «вязких» цветных металлов, таких как алюминий, медь, латунь |

| DLC (алмазоподобный углерод) | Экстремальная твердость, минимальное трение, высокая смазывающая способность | Обработка высокоабразивных/липких цветных металлов, композитов, графита |

Готовы оптимизировать процесс обработки с помощью идеального покрытия инструмента? Правильное покрытие — это не просто обновление, это стратегическое преимущество, которое значительно увеличивает срок службы инструмента, улучшает качество поверхности и повышает производительность. В KINTEK мы специализируемся на предоставлении высокопроизводительного лабораторного оборудования и расходных материалов, включая прецизионные инструменты, разработанные для ваших конкретных задач. Наши эксперты помогут вам выбрать идеальное покрытие для ваших материалов и операций. Свяжитесь с нами сегодня через нашу [#ContactForm], чтобы обсудить ваши потребности и узнать, как решения KINTEK могут повысить эффективность и результаты вашей лаборатории.

Визуальное руководство

Связанные товары

- Система ВЧ-PECVD Радиочастотное плазменно-усиленное химическое осаждение из газовой фазы ВЧ-PECVD

- Покрытие из алмаза методом CVD для лабораторных применений

- Вакуумная печь горячего прессования для ламинирования и нагрева

- Раздельная трубчатая печь 1200℃ с кварцевой трубой, лабораторная трубчатая печь

- Электрохимическая ячейка для оценки покрытий

Люди также спрашивают

- Что такое химическое осаждение из паровой фазы? Руководство по получению высокоэффективных тонких пленок

- Что такое нанесение тонких пленок в нанотехнологиях? Прецизионная инженерия на атомном уровне

- Что такое время осаждения? Освойте ключ к толщине и качеству тонких пленок

- Как работает МОСГХО? Раскрывая контроль на атомном уровне для передового производства полупроводников

- Какие технические преимущества предлагает оборудование LPCVD по сравнению с атмосферными процессами? Повышение эффективности солнечных элементов

- Почему индукционные катушки в системах CVD с индукционным нагревом обычно изготавливаются из медных трубок и охлаждаются водой?

- Что происходит при парофазном осаждении? Руководство по нанесению тонких пленок методами PVD против CVD

- Что такое сублимация и десублимация в химии? Освоение фазовых переходов твердое тело-газ