Коротко говоря, прессовая ковка имеет явное преимущество перед штамповкой молотом благодаря применению непрерывного, контролируемого давления. В отличие от резкого, высокоскоростного удара молота, ковочный пресс медленно сжимает металл, позволяя силе проникать глубже и равномернее по всей заготовке. Это приводит к превосходной внутренней структуре зерна, лучшим механическим свойствам и способности формировать более крупные или сложные компоненты с более высокой точностью.

Основное различие — это контроль против скорости. Прессовая ковка — это целенаправленный, контролируемый процесс, идеальный для целостности деталей и сложных форм, тогда как штамповка молотом — это быстрый, ударный процесс, оптимизированный для скорости производства и более простых форм.

Фундаментальное различие: Сжатие против Удара

Чтобы понять преимущества, вы должны сначала понять основное механическое различие между двумя процессами. Они не формируют металл одинаково.

Непрерывное сжатие при прессовой ковке

Гидравлический ковочный пресс прикладывает непрерывную, контролируемую силу к заготовке. Представьте себе, как медленно и мощно сжимается кулак вокруг куска глины.

Этот метод позволяет деформации происходить постепенно, давая структуре зерна материала время для течения и переориентации. Сила — это не мгновенный удар, а постоянное давление, которое проникает через весь объем металла.

Высокоскоростной удар при штамповке молотом

Штамповка молотом, напротив, использует кинетическую энергию падающего молота (или механического молота) для удара по заготовке. Это один мощный, высокоскоростной удар.

Энергия передается почти мгновенно. Хотя это эффективно для формирования поверхности и приповерхностных областей, эффект может быть не таким равномерным или проникать не так глубоко, как медленное давление пресса.

Ключевые преимущества, обусловленные контролируемым давлением

Принцип «сжатие против удара» дает прессовой ковке несколько критических преимуществ в конкретных применениях.

Более глубокая, более равномерная деформация

Поскольку сила прикладывается медленно, она полностью проникает в заготовку. Это обеспечивает однородную, рафинированную структуру зерна по всему сечению компонента, а не только вблизи поверхности.

Это приводит к превосходным и более предсказуемым механическим свойствам, таким как прочность и усталостная стойкость, что критически важно для высокопроизводительных применений.

Превосходный контроль процесса

Гидравлические прессы предлагают почти бесконечный контроль над процессом. Оператор может точно управлять скоростью формования и величиной приложенной силы на протяжении всего хода.

Эта адаптивность важна при работе с чувствительными, высокопрочными сплавами (такими как титан или никелевые суперсплавы), которые могут треснуть или приобрести плохие свойства при слишком быстрой деформации.

Повышенная долговечность штампов

Штампы, используемые при ковке, подвергаются огромным нагрузкам. При штамповке молотом повторяющиеся, сильные удары создают значительные ударные и термические усталости, что приводит к более быстрому износу штампов.

Прессовая ковка прикладывает силу без высокоскоростного удара. Этот более плавный цикл нагружения значительно снижает износ штампов и увеличивает срок их службы, снижая долгосрочные затраты на оснастку.

Пригодность для крупных компонентов

Большой ход и постоянная мощность гидравлического пресса делают его идеальным выбором для производства очень крупных поковок, таких как промышленные валы, турбинные диски или конструкционные компоненты для аэрокосмической промышленности. Молот просто не может обеспечить достаточно энергии за один удар, чтобы равномерно деформировать такой массивный объем металла.

Понимание компромиссов

Выбор прессовой ковки не обходится без своих соображений. Ее преимущества в качестве и контроле достигаются за счет других факторов.

Время цикла и скорость производства

Основной компромисс — это скорость. Целенаправленный, контролируемый ход пресса по своей сути медленнее, чем быстрая последовательность ударов молота.

Для крупносерийного производства более мелких, простых деталей, где скорость является доминирующим фактором стоимости, штамповка молотом почти всегда является более экономичным выбором.

Затраты на оборудование и эксплуатацию

Крупные гидравлические прессы — это массивные, сложные и дорогие машины. Их первоначальные капитальные вложения обычно намного выше, чем у ковочного молота.

Кроме того, их более медленное время цикла может привести к более высоким эксплуатационным расходам на деталь, поскольку заготовка тратит больше времени на нагрев и обработку.

Потери тепла и образование окалины

Поскольку процесс прессовой ковки медленнее, горячая заготовка находится в контакте с более холодными штампами дольше. Это может привести к большим потерям тепла и образованию поверхностной окалины (окисления).

Хотя это управляемо с помощью современных методов, это фактор, который необходимо контролировать для обеспечения правильных конечных размеров и качества поверхности.

Правильный выбор для вашего применения

Ваше решение должно основываться на окончательных требованиях к компоненту.

- Если ваша основная цель — максимальная целостность и производительность материала: Выберите прессовую ковку за ее способность создавать однородную и рафинированную внутреннюю структуру зерна.

- Если ваша основная цель — крупносерийное, экономичное производство более мелких деталей: Штамповка молотом, вероятно, будет лучшим выбором из-за ее быстрого времени цикла.

- Если ваша основная цель — формирование очень крупных компонентов или работа с чувствительными сплавами: Контроль и глубоко проникающая сила прессовой ковки являются обязательными.

В конечном итоге, выбор правильного метода ковки заключается в точном соответствии возможностей процесса вашим целям по материалу и производительности.

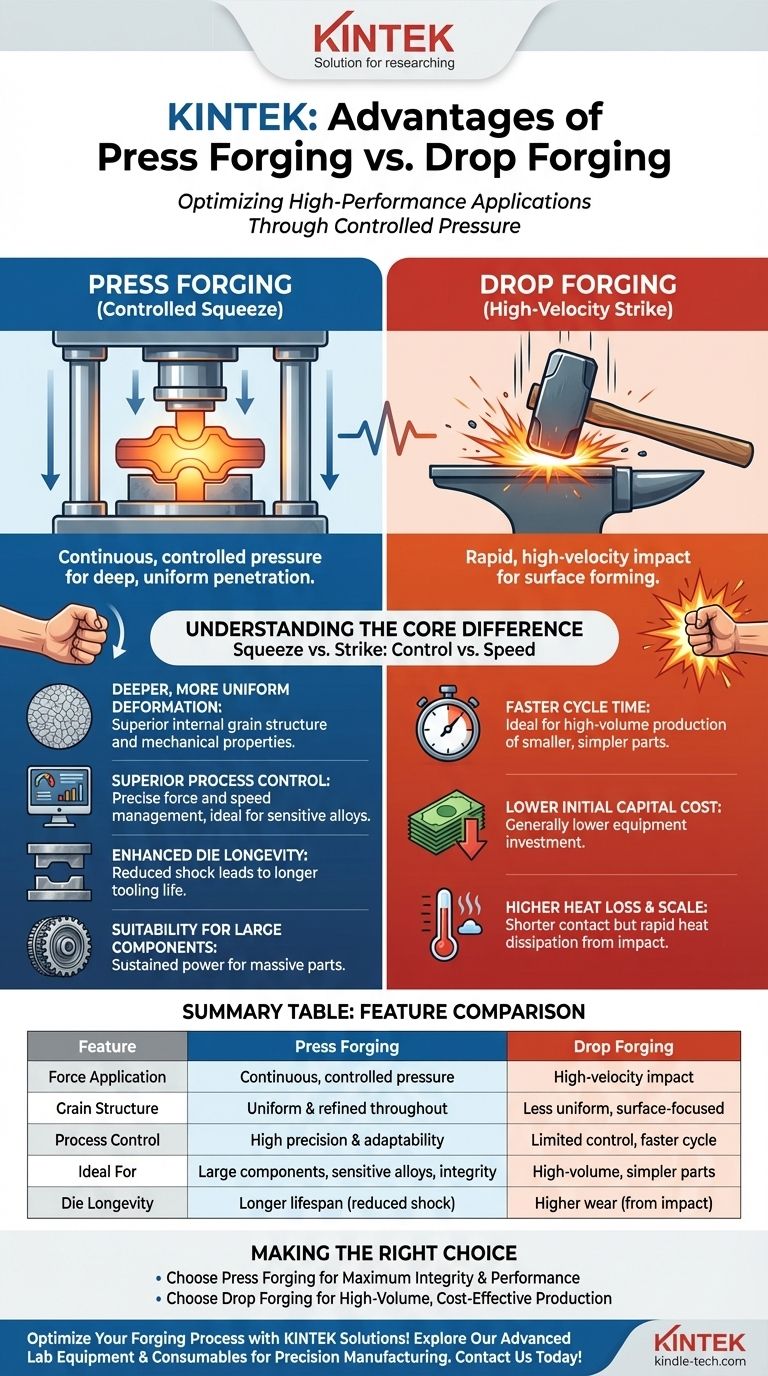

Сводная таблица:

| Характеристика | Прессовая ковка | Штамповка молотом |

|---|---|---|

| Приложение силы | Непрерывное, контролируемое давление | Высокоскоростной удар |

| Структура зерна | Однородная и рафинированная по всему объему | Менее однородная, ориентированная на поверхность |

| Контроль процесса | Высокая точность и адаптивность | Ограниченный контроль, более быстрый цикл |

| Идеально для | Крупные компоненты, чувствительные сплавы, высокая целостность | Крупносерийные, более простые детали |

| Долговечность штампов | Более длительный срок службы благодаря снижению ударных нагрузок | Повышенный износ от ударов |

Нужно оптимизировать процесс ковки для превосходного качества деталей?

В KINTEK мы специализируемся на предоставлении передового лабораторного оборудования и расходных материалов, которые поддерживают точное производство и испытания материалов. Независимо от того, работаете ли вы с высокопрочными сплавами или нуждаетесь в оборудовании для контроля качества при ковке, наши решения разработаны для повышения вашей операционной эффективности и обеспечения целостности материала.

Позвольте нашим экспертам помочь вам выбрать правильные инструменты для достижения более глубокой деформации, лучших механических свойств и более длительного срока службы штампов. Свяжитесь с нами сегодня, чтобы обсудить ваши конкретные потребности и узнать, как KINTEK может поддержать ваш успех в высокопроизводительных ковочных применениях.

Визуальное руководство

Связанные товары

- Лабораторный гидравлический пресс для перчаточного бокса

- Ручной высокотемпературный гидравлический пресс с нагревательными плитами для лаборатории

- Автоматический гидравлический пресс с подогревом для высоких температур и нагревательными плитами для лаборатории

- Специальная пресс-форма для лабораторного использования

- Гидравлический пресс с подогревом и нагревательными плитами, ручной лабораторный горячий пресс

Люди также спрашивают

- Что такое процесс гидравлической ковки? Освойте искусство высокопрочной формовки металла

- Какие основные условия обеспечивает лабораторный гидравлический пресс для гранул твердоэлектролитных материалов? Повышение плотности!

- Какова функция лабораторного гидравлического пресса для рентгенофлуоресцентного анализа (РФА)? Максимизация точности анализа Prosopis juliflora

- Какой пример гидравлического пресса? Откройте для себя мощь подготовки лабораторных проб

- Почему в лаборатории используют гидравлический пресс для прессования порошков в таблетки? Ускорение кинетики твердофазных реакций