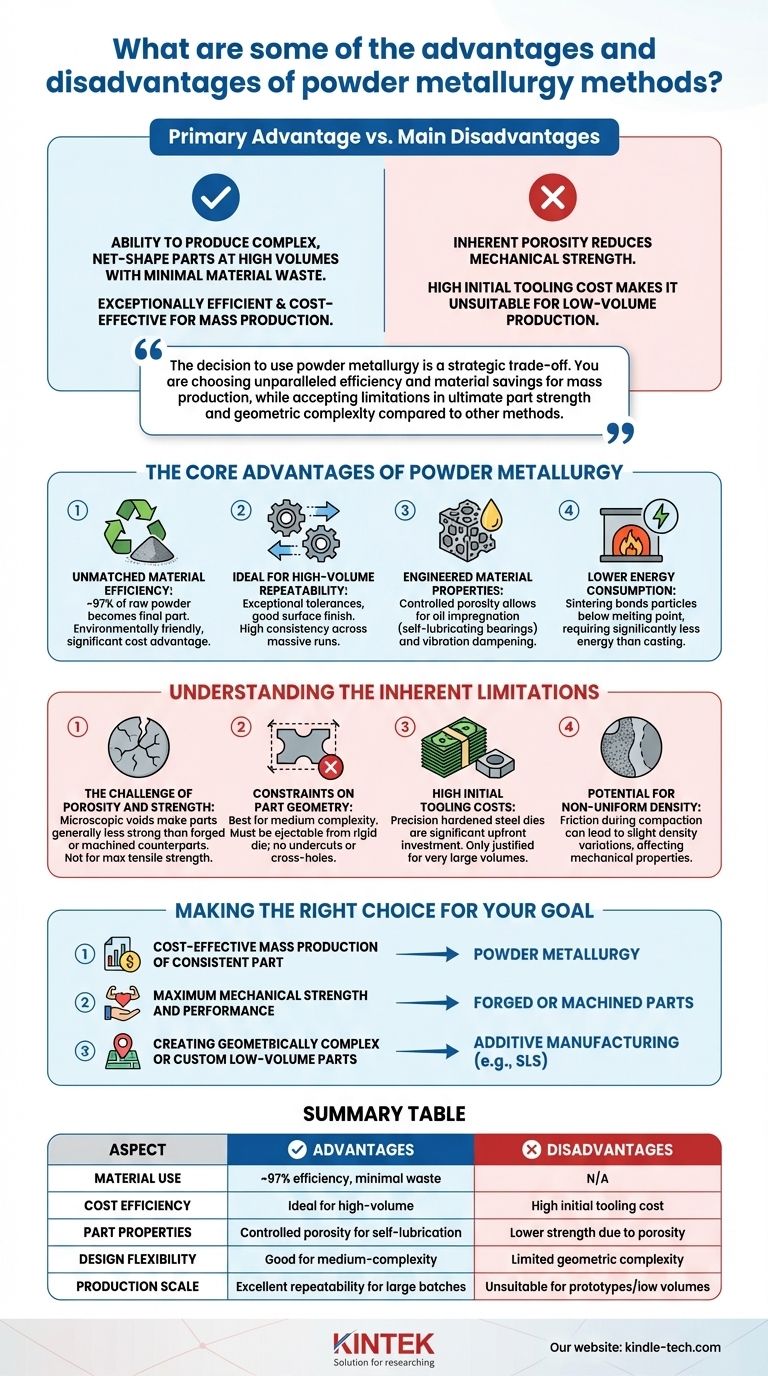

Основное преимущество порошковой металлургии заключается в ее способности производить сложные детали почти конечной формы в больших объемах с минимальными потерями материала. Это делает ее исключительно эффективным и экономически выгодным производственным процессом. Однако ее основные недостатки — присущая пористость конечных деталей, которая может снижать механическую прочность, и высокая первоначальная стоимость оснастки, что делает ее непригодной для малосерийного производства.

Решение об использовании порошковой металлургии — это стратегический компромисс. Вы выбираете непревзойденную эффективность и экономию материалов для массового производства, принимая при этом ограничения по конечной прочности деталей и геометрической сложности по сравнению с другими методами.

Основные преимущества порошковой металлургии

Порошковая металлургия (ПМ) стала жизненно важным производственным процессом, поскольку она предлагает уникальное сочетание преимуществ, которое трудно достичь традиционными методами, такими как механическая обработка или ковка.

Непревзойденная эффективность использования материалов

Выдающееся преимущество ПМ — чрезвычайно низкий уровень отходов. Примерно 97% исходного порошка, поступающего в процесс, становится частью конечного компонента.

Это почти полное устранение отходов делает технологию экологически чистой («зеленой») и обеспечивает значительное ценовое преимущество, особенно при использовании дорогих материалов.

Идеально подходит для повторяемости в больших объемах

ПМ превосходно подходит для производства больших партий идентичных деталей с исключительными допусками и хорошей чистотой поверхности.

Поскольку детали формуются в матрице, процесс обеспечивает высокую повторяемость в ходе массового производства, гарантируя согласованность от первой детали до последней. Это имеет решающее значение для таких отраслей, как автомобилестроение и аэрокосмическая промышленность.

Спроектированные свойства материала

В отличие от других процессов, где пористость является дефектом, контролируемая пористость в деталях ПМ может быть конструктивным преимуществом.

Эта пористость позволяет пропитывать детали маслом, создавая самосмазывающиеся подшипники, требующие минимального обслуживания или не требующие его вовсе. Это также придает деталям ПМ отличные характеристики гашения вибрации.

Более низкое энергопотребление

Основой процесса является спекание, при котором частицы металла связываются под воздействием тепла, значительно ниже температуры плавления материала.

Это требует значительно меньше энергии, чем плавление металла для литья, что дополнительно способствует экономической эффективности и экологичности процесса.

Понимание присущих ограничений

Несмотря на свою мощь, ПМ не является универсальным решением. Ее ограничения напрямую связаны с самой природой процесса.

Проблема пористости и прочности

Та же пористость, которая может быть преимуществом, является и основным источником слабости. Микроскопические пустоты внутри материала означают, что детали ПМ обычно менее прочны, чем их полностью плотные аналоги, изготовленные ковкой или механической обработкой.

Для применений, требующих максимальной прочности на разрыв или усталостной долговечности, традиционные методы часто превосходят ПМ.

Ограничения геометрии деталей

Порошковая металлургия лучше всего подходит для деталей средней сложности. Исходный порошок должен быть спрессован в жесткой матрице, а уплотненная «зеленая» деталь должна быть извлечена.

Это фундаментальное требование ограничивает такие элементы, как поднутрения, сквозные отверстия или резьбы, которые помешали бы извлечению детали из оснастки. Более продвинутые методы, такие как аддитивное производство, предлагают гораздо большую свободу проектирования.

Высокие первоначальные затраты на оснастку

Матрицы и формы, используемые для уплотнения порошка, должны быть изготовлены с предельной точностью из закаленной стали.

Эта оснастка представляет собой значительные первоначальные инвестиции. Высокая стоимость может быть оправдана только при распределении на очень большой объем производства, что делает ПМ совершенно непригодной для прототипов или небольших партий.

Потенциал неравномерной плотности

На этапе уплотнения трение между металлическим порошком и стенками матрицы может препятствовать равномерному распределению давления. Это может привести к небольшим колебаниям плотности по всей детали, что может повлиять на ее механические свойства.

Принятие правильного решения в соответствии с вашей целью

Выбор правильного производственного процесса требует согласования его возможностей с конкретными приоритетами вашего проекта.

- Если ваш основной приоритет — экономически эффективное массовое производство однородной детали: Порошковая металлургия — выдающийся выбор благодаря высокой утилизации материала и исключительной повторяемости.

- Если ваш основной приоритет — максимальная механическая прочность и производительность: Детали, полученные ковкой или механической обработкой из сплошного металлического слитка, как правило, являются лучшим вариантом.

- Если ваш основной приоритет — создание геометрически сложных деталей или деталей для небольших партий: Аддитивные методы, такие как селективное лазерное спекание (SLS), подходят гораздо лучше, несмотря на более высокую стоимость за деталь.

Понимая эти основные компромиссы, вы сможете уверенно определить, является ли порошковая металлургия оптимальным путем для ваших производственных нужд.

Сводная таблица:

| Аспект | Преимущества | Недостатки |

|---|---|---|

| Использование материала | Эффективность использования материала ~97%, минимальные отходы | Н/П |

| Экономическая эффективность | Идеально подходит для крупносерийного производства | Высокая первоначальная стоимость оснастки |

| Свойства деталей | Контролируемая пористость для самосмазывания | Более низкая механическая прочность из-за пористости |

| Гибкость дизайна | Хорошо подходит для деталей средней сложности, почти конечной формы | Ограниченная геометрическая сложность (нет поднутрений) |

| Масштаб производства | Отличная повторяемость для больших партий | Непригодно для прототипов или малых объемов |

Нужны ли вам высококачественные, экономически эффективные детали для вашего крупномасштабного производства? KINTEK специализируется на прецизионном лабораторном оборудовании и расходных материалах, предлагая индивидуальные решения, использующие такие эффективные производственные процессы, как порошковая металлургия. Независимо от того, нужны ли вам долговечные компоненты или специализированная оснастка, наш опыт гарантирует оптимальную производительность и экономию материалов для ваших лабораторных нужд. Свяжитесь с нами сегодня, чтобы обсудить, как мы можем поддержать ваш проект с помощью надежных решений для крупносерийного производства!

Визуальное руководство

Связанные товары

- Электрическая лабораторная машина для холодного изостатического прессования CIP для холодного изостатического прессования

- Ручная изостатическая прессовальная машина холодного изостатического прессования (ГИП)

- Установка изостатического прессования при повышенной температуре WIP 300 МПа для применений под высоким давлением

- Ручной высокотемпературный гидравлический пресс с нагревательными плитами для лаборатории

- Двухплитная нагревательная пресс-форма для лаборатории

Люди также спрашивают

- Почему холодная обработка лучше горячей? Руководство по выбору правильного процесса формования металла

- Насколько велик рынок изостатического прессования? Глубокий анализ рынка стоимостью более 1,2 миллиарда долларов как фактора развития передового производства

- Примеры холодного изостатического прессования? Достижение равномерной плотности при уплотнении порошка

- Сколько стоит изостатический пресс? Руководство по ценообразованию для лабораторного и промышленного использования

- Каковы области применения холодного изостатического прессования? Достижение однородной плотности для сложных деталей