По сути, спеченные изделия — это твердые объекты, созданные путем нагревания и сжатия порошкообразного материала до тех пор, пока частицы не свяжутся друг с другом. Этот процесс, известный как спекание, превращает рыхлый порошок в плотную, твердую деталь без полного расплавления. Эта технология используется для производства всего: от высокопрочных керамических режущих инструментов и пористых металлических фильтров до автомобильных шестерен и медицинских имплантатов.

Спекание — это не просто метод создания формы; это сложный производственный процесс, используемый для создания материалов с особыми, часто превосходными свойствами, такими как высокая плотность, контролируемая пористость и исключительная твердость, которые трудно или невозможно достичь с помощью традиционного плавления и литья.

Основной принцип: сплавление порошка в твердое тело

Спекание — это термическая обработка, применяемая к порошковому компакту для придания ему прочности и целостности. Используемая температура ниже точки плавления основного компонента порошка.

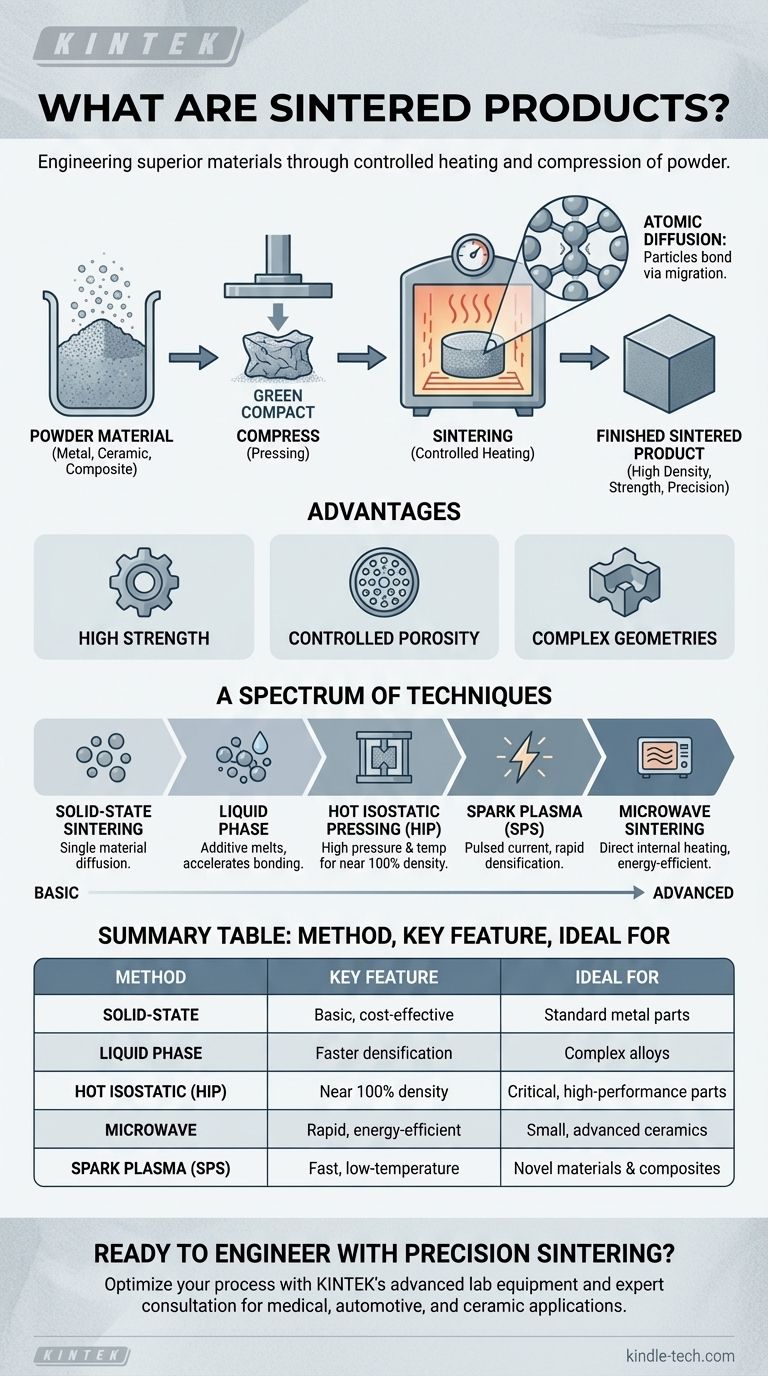

От порошка к детали: базовый процесс

Процесс начинается с мелкого порошка, который может быть металлом, керамикой или композитом. Этот порошок сначала прессуется в желаемую форму, создавая хрупкий «сырец». Затем этот сырец нагревается в печи с контролируемой атмосферой, где процесс спекания заставляет отдельные частицы сплавляться вместе, уплотняя и упрочняя объект.

Наука о диффузии

На микроскопическом уровне спекание работает за счет атомной диффузии. При нагревании порошка атомы на поверхностях соседних частиц мигрируют через границы частиц. Это движение эффективно создает «шейки» или мостики между частицами, которые со временем растут, устраняя пустоты между ними и превращая рыхлый порошок в твердую массу.

Почему бы просто не расплавить?

Спекание дает существенные преимущества по сравнению с плавлением. Оно позволяет создавать детали из материалов с чрезвычайно высокими температурами плавления (например, вольфрама или керамики), которые непрактично отливать. Оно также позволяет комбинировать различные материалы, которые обычно не смешиваются в жидком состоянии, создавая уникальные сплавы и композиты.

Спектр методов спекания

Конкретные цели производственного процесса — такие как достижение максимальной плотности, скорости или уникальных химических свойств — определяют тип используемого спекания.

Основные методы

Твердофазное спекание — это наиболее простая форма, при которой порошок одного материала нагревается чуть ниже его точки плавления, полагаясь исключительно на атомную диффузию для связывания частиц.

Жидкофазное спекание вводит небольшое количество вторичного материала (добавки), который плавится при температуре спекания. Эта жидкая фаза смачивает твердые частицы, стягивая их вместе за счет капиллярного действия и ускоряя уплотнение до того, как она будет удалена.

Передовые, энергоэффективные методы

Некоторые методы используют внешние силы для ускорения процесса и улучшения результатов.

Горячее изостатическое прессование (ГИП) одновременно применяет высокую температуру и инертный газ высокого давления к порошку. Это интенсивное давление помогает схлопнуть внутренние пустоты, производя детали, которые почти на 100% плотные.

Искровое плазменное спекание (ИПС) пропускает мощный импульсный электрический ток через порошок, одновременно применяя физическое давление. Это генерирует быстрый, локализованный нагрев в точках контакта частиц, обеспечивая чрезвычайно быстрое уплотнение при более низких общих температурах.

Микроволновое спекание использует микроволновое излучение для генерации тепла непосредственно внутри самого материала, а не для нагрева его снаружи. Это может привести к более быстрой и энергоэффективной обработке.

Понимание компромиссов

Хотя спекание является мощным процессом, это сложный процесс, где выбранный метод и параметры процесса представляют собой явные компромиссы.

Проблема полного уплотнения

Достижение продукта, полностью свободного от пор, может быть затруднительным. Остаточная пористость может остаться, если процесс не контролируется идеально, что потенциально влияет на конечную прочность и производительность компонента. Вот почему такие методы, как ГИП, используются для критически важных, высокопроизводительных применений.

Ограничения, специфичные для метода

Ни один метод спекания не является универсально превосходящим. Микроволновое спекание, например, отлично подходит для быстрого нагрева небольших керамических деталей и поддержания тонкой зернистой структуры. Однако оно плохо подходит для крупномасштабного производства (часто обрабатывая одну деталь за раз) и несовместимо с некоторыми материалами, которые плохо взаимодействуют с микроволнами.

Контроль процесса критически важен

Конечные свойства спеченного продукта очень чувствительны к переменным процесса. Температура, скорость нагрева, давление и атмосфера печи (например, проведение процесса в вакууме для удаления газов и предотвращения окисления) должны быть точно контролируемы для достижения высокой твердости, хорошего уплотнения и стабильной производительности.

Правильный выбор для вашей цели

Оптимальная стратегия спекания полностью зависит от желаемого результата для конечного компонента.

- Если ваша основная цель — максимальная плотность и чистота материала для критически важного применения: Горячее изостатическое прессование (ГИП) или вакуумное спекание являются ведущими вариантами.

- Если ваша основная цель — крупносерийное производство стандартных металлических компонентов: Обычное твердофазное или жидкофазное спекание обеспечивает надежное и экономически эффективное решение.

- Если ваша основная цель — быстрая обработка небольших, современных керамических деталей: Микроволновое спекание является сильным кандидатом, при условии совместимости материала и небольшого объема производства.

- Если ваша основная цель — создание нового материала посредством химического изменения во время нагрева: Реактивное спекание — это специальная техника, разработанная для этой цели.

В конечном итоге, спекание позволяет инженерам создавать материалы с нуля, достигая свойств, точно адаптированных к поставленной задаче.

Сводная таблица:

| Метод спекания | Ключевая особенность | Идеально подходит для |

|---|---|---|

| Твердофазное | Базовый, экономичный | Стандартные металлические детали |

| Жидкофазное | Более быстрое уплотнение | Сложные сплавы |

| Горячее изостатическое (ГИП) | Почти 100% плотность | Критические, высокопроизводительные детали |

| Микроволновое | Быстрое, энергоэффективное | Малые, современные керамические изделия |

| Искровое плазменное (ИПС) | Быстрое, низкотемпературное | Новые материалы и композиты |

Готовы создавать превосходные компоненты с помощью прецизионного спекания? Правильная печь для спекания имеет решающее значение для достижения желаемой плотности, прочности и производительности ваших металлических или керамических деталей. В KINTEK мы специализируемся на предоставлении передового лабораторного оборудования и экспертных консультаций, необходимых для оптимизации вашего процесса спекания. Независимо от того, разрабатываете ли вы медицинские имплантаты, автомобильные шестерни или современные керамические изделия, наши решения помогут вам контролировать пористость, улучшать свойства материалов и эффективно масштабировать производство. Свяжитесь с нашими экспертами сегодня, чтобы обсудить, как KINTEK может поддержать ваши конкретные задачи и цели в области спекания.

Визуальное руководство

Связанные товары

- Тигель из нитрида бора (BN) для спекания фосфорного порошка

- Керамическое кольцо из гексагонального нитрида бора HBN

- Изготовленные на заказ специальные керамические пластины из оксида алюминия и циркония для переработки передовой тонкой керамики

- Инженерные усовершенствованные керамические стержни из тонкого оксида алюминия Al2O3 с изоляцией для промышленного применения

- Продвинутая инженерная тонкая керамика Алюмонит (AlN) Керамический лист

Люди также спрашивают

- Каковы три наиболее важные составляющие термической обработки материалов? Температура, время выдержки и скорость охлаждения для получения превосходных свойств

- Какова скорость нагрева при термообработке? Освойте ключ к целостности материала

- Для чего используется вакуумная пайка? Соединение критически важных компонентов с непревзойденной чистотой и прочностью

- Закалка цементацией упрочняет сталь? Критическая роль цементации в поверхностном упрочнении

- Какие материалы используются в вакуумной печи? Выбор подходящей горячей зоны для вашего процесса

- Почему вакуумная сушильная печь необходима для катодных композитов? Обеспечение безопасности аккумулятора и межфазной производительности

- Какова температура печи для прокаливания? Раскрываем ключ к трансформации вашего материала

- Какие критические факторы влияют на процесс термообработки? Освойте время, температуру и охлаждение для достижения превосходных результатов