В простейшей форме расчет толщины покрытия представляет собой разницу между измерением, выполненным с покрытием, и измерением, выполненным без него. Например, используя микрометр, вы измеряете непокрытую деталь, затем измеряете ее снова в том же месте после нанесения покрытия, при этом разница будет толщиной.

Основная проблема заключается не в самом расчете, который часто представляет собой простое вычитание, выполняемое прибором. Настоящая задача — это выбор правильной технологии измерения для вашего конкретного покрытия и подложки, поскольку этот выбор определяет весь процесс.

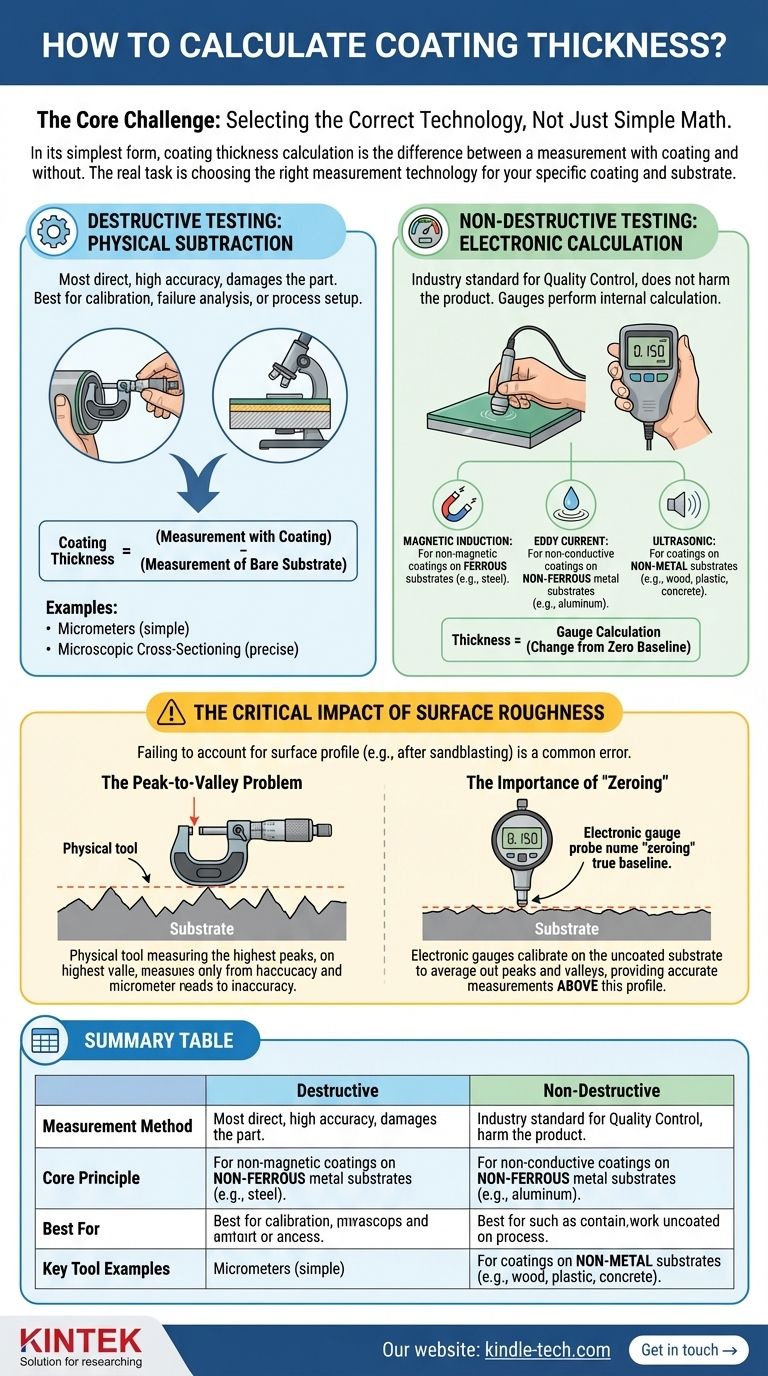

Две основные философии измерения

На высоком уровне все методы делятся на две категории: разрушающий контроль, который обеспечивает высокую точность, но повреждает деталь, и неразрушающий контроль, который идеально подходит для контроля качества.

Разрушающий контроль: Физическое вычитание

Это самый прямой способ измерения толщины, который часто используется для калибровки, анализа отказов или настройки нового процесса.

Метод: Принцип основан на физическом наблюдении покрытия. Вы измеряете общую толщину детали с покрытием, затем удаляете покрытие и измеряете только подложку.

Расчет: Формула представляет собой простое вычитание:

Толщина покрытия = (Измерение с покрытием) - (Измерение голой подложки)

Общие инструменты: В эту категорию входят микрометры для простых применений и микроскопическое поперечное сечение для высокоточного анализа, когда образец разрезается, полируется и измеряется под увеличением.

Неразрушающий контроль: Электронный расчет

Это отраслевой стандарт для контроля качества, поскольку он не повреждает готовое изделие. Современные приборы выполняют расчет внутри и предоставляют прямое показание.

Метод: Эти приборы работают, создавая поле (магнитное, электрическое или ультразвуковое) и измеряя, как покрытие влияет на него. Сначала они калибруются на голой, непокрытой подложке для установления «нулевой» базовой линии.

Расчет: Прибор электронно рассчитывает толщину на основе изменения от его обнуленной базовой линии. Пользователь не выполняет ручное вычитание.

Общие технологии:

- Магнитная индукция: Для немагнитных покрытий (краска, порошковое покрытие, цинк) на ферромагнитных подложках, таких как сталь.

- Вихревые токи: Для непроводящих покрытий на неферромагнитных металлических подложках, таких как алюминий или медь.

- Ультразвук: Для покрытий на неметаллических подложках, таких как дерево, пластик или бетон.

Критическое влияние шероховатости поверхности

Распространенной причиной ошибок в любом расчете является неучет профиля поверхности подложки, особенно после таких процессов, как пескоструйная обработка.

Проблема «от пика до впадины»

Физический инструмент, такой как микрометр, измеряет от самого высокого пика шероховатой поверхности до верхней части покрытия. Это показание игнорирует покрытие, которое заполняет «впадины» профиля поверхности, что приводит к неточному измерению истинного объема покрытия.

Важность «обнуления»

Электронные приборы решают эту проблему с помощью калибровки, или «обнуления». Прикладывая щуп прибора к непокрытой, шероховатой подложке, вы обучаете прибор, где находится истинная базовая линия, усредняя пики и впадины.

Каждое последующее измерение на покрытой поверхности затем является точным показанием толщины над этим установленным профилем поверхности. Вот почему простое вычитающее измерение на шероховатой поверхности часто вводит в заблуждение.

Понимание компромиссов

Выбор метода требует баланса между потребностью в точности и практическими требованиями производства.

Точность против удобства использования

Разрушающий контроль, такой как поперечное сечение, предлагает максимально возможную точность и служит окончательным доказательством толщины. Однако он медленный, дорогой и разрушает деталь.

Неразрушающие приборы быстры, портативны и необходимы для 100% контроля или статистического контроля процессов (SPC). Их точность полностью зависит от правильной калибровки и использования подходящего прибора для данной работы.

Подложка — это все

Самая распространенная ошибка — использование неправильной технологии для подложки. Магнитный прибор не будет работать на алюминии, а вихретоковый прибор не будет работать на стали. Физические свойства основного материала диктуют правильный инструмент.

Калибровка не является необязательной

Некалиброванный или неправильно обнуленный электронный прибор дает бессмысленные числа. Любой расчет или данные, полученные из него, принципиально ошибочны. Калибровка на репрезентативной, непокрытой детали является первым и наиболее важным шагом.

Правильный выбор для вашей цели

Ваша цель определяет правильный метод расчета или измерения толщины покрытия.

- Если ваша основная задача — проверка процесса или анализ отказов: Используйте разрушающее поперечное сечение для получения окончательного микроскопического измерения.

- Если ваша основная задача — контроль качества стальных или железных деталей: Правильно откалиброванный магнитно-индукционный прибор является правильным инструментом.

- Если ваша основная задача — контроль качества алюминия, латуни или меди: Вы должны использовать вихретоковый прибор, откалиброванный для этой конкретной подложки.

- Если ваша основная задача — измерение покрытий на дереве, бетоне или пластике: Ультразвуковой толщиномер покрытий является подходящей технологией.

В конечном итоге, получение точного значения толщины покрытия зависит не столько от ручных расчетов, сколько от выбора правильного инструмента и его правильной калибровки для измеряемой поверхности.

Сводная таблица:

| Метод измерения | Основной принцип | Лучше всего подходит для | Примеры ключевых инструментов |

|---|---|---|---|

| Разрушающий контроль | Физическое вычитание: (Измерение с покрытием) - (Голая подложка) | Калибровка, анализ отказов, высокоточная проверка | Микрометры, микроскопическое поперечное сечение |

| Неразрушающий контроль | Электронный расчет с помощью интерференции поля (магнитного, вихретокового, ультразвукового) | Контроль качества, внутрипроизводственные проверки, крупносерийный контроль | Магнитно-индукционные, вихретоковые, ультразвуковые толщиномеры |

Нужен точный контроль над процессами нанесения покрытий? KINTEK специализируется на поставке высококачественного лабораторного оборудования и расходных материалов для точного анализа материалов. Независимо от того, требуются ли вам калибровочные стандарты для ваших приборов или надежные инструменты для разрушающего контроля, наши решения обеспечивают надежные измерения толщины для вашей лаборатории. Свяжитесь с нами сегодня, чтобы обсудить ваши конкретные потребности и улучшить протокол контроля качества. Связаться →

Визуальное руководство

Связанные товары

- Производитель нестандартных деталей из ПТФЭ (тефлона) для сит из ПТФЭ F4

- Производитель нестандартных деталей из ПТФЭ (тефлона) для воронок Бюхнера и треугольных воронок из ПТФЭ

- Машина для заливки металлографических образцов для лабораторных материалов и анализа

- Вращающийся дисковый (кольцевой) электрод RRDE / совместим с PINE, японским ALS, швейцарским Metrohm, стеклоуглеродным платиновым

- Вакуумная печь горячего прессования для ламинирования и нагрева

Люди также спрашивают

- Как прокладки из ПТФЭ используются для определения проводимости электролита POEGMA? Обеспечьте точность электрохимических измерений

- Каковы преимущества использования форм из ПТФЭ для образцов антипиренов из эпоксидной смолы? Обеспечение тестирования материалов высокой чистоты

- Каков импакт-фактор журнала Powder Metallurgy Progress? Анализ и контекст за 2022 год

- Каковы четыре основных типа датчиков? Руководство по источнику питания и типу сигнала

- Каковы конкретные применения ПТФЭ в системах микрореакторов с потоком в виде пробок? Повысьте чистоту ваших микрофлюидных реакций