Толщина матрицы гранулятора не является единственным, фиксированным числом. Вместо этого, это критически важная инженерная переменная, которая меняется в зависимости от обрабатываемого сырья, желаемого конечного качества гранул и конкретной конструкции самого гранулятора. «Общая толщина» обеспечивает структурную прочность, необходимую для выдерживания огромного давления во время работы.

Ключевое понимание заключается в том, что абсолютная толщина матрицы менее важна, чем ее соотношение к диаметру отверстия матрицы. Это соотношение, известное как степень сжатия, действительно определяет качество, плотность и долговечность конечных гранул.

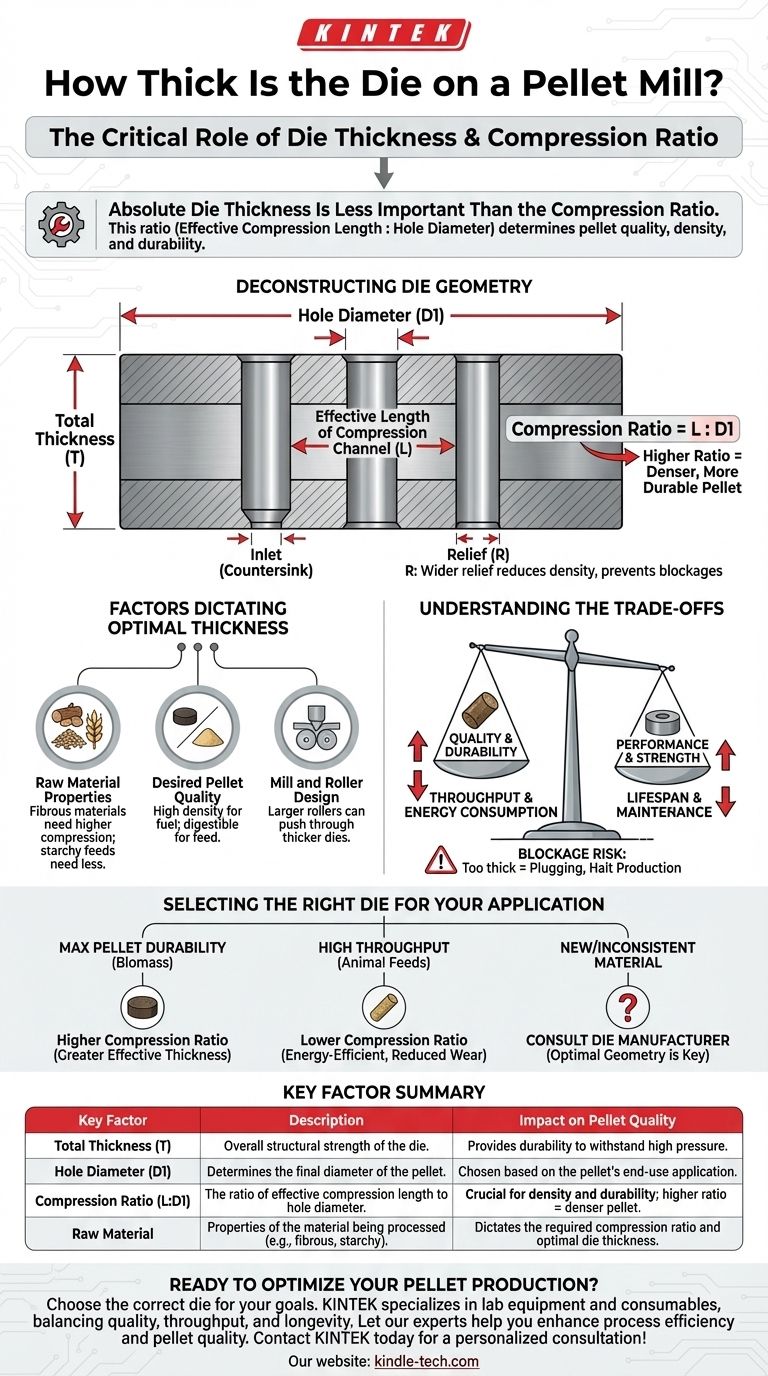

Деконструкция геометрии матрицы

Чтобы понять толщину матрицы, вы должны рассматривать ее как часть системы критических размеров. Каждая функция служит определенной цели в преобразовании рыхлого материала в плотную, однородную гранулу.

Общая толщина (T)

Это общий размер матрицы от одной поверхности до другой. Ее основная функция — обеспечить необходимую структурную массу и прочность, чтобы предотвратить поломку или деформацию матрицы под экстремальным давлением процесса гранулирования.

Диаметр отверстия (D1)

Этот размер напрямую определяет конечный диаметр гранулы. Это отправная точка для всех других расчетов матрицы, и он выбирается на основе конечного применения, от мелких кормов для аквакультуры до более крупных биотопливных гранул.

Степень сжатия

Это наиболее критический фактор для качества гранул. Это отношение эффективной длины канала сжатия к диаметру отверстия (D1). Более высокое соотношение означает, что материал сжимается дольше, что приводит к более плотной и долговечной грануле. Толщина матрицы является основным компонентом этой эффективной длины.

Глубина и фаска входного отверстия (R)

Входное отверстие представляет собой зенковку на входной стороне отверстия, которая помогает направлять сырье в канал сжатия. Фаска (R) — это небольшое расширение отверстия на выходной стороне. Меньшая фаска увеличивает плотность гранул, в то время как большая фаска облегчает выход гранул, снижая риск засоров, но потенциально уменьшая компактность.

Факторы, определяющие оптимальную толщину матрицы

Идеальная толщина матрицы — это тщательно сбалансированный расчет, основанный на нескольких взаимосвязанных факторах. Матрица, идеальная для одного материала, будет неэффективной или бесполезной для другого.

Свойства сырья

Различные материалы имеют уникальные характеристики сжатия. Волокнистые материалы, такие как мягкая древесина, могут требовать матрицы с более высокой степенью сжатия (и, следовательно, большей эффективной толщиной) для создания прочной гранулы. Напротив, крахмалистые кормовые зерна могут требовать меньшего сжатия.

Желаемое качество гранул

Конечная цель использования гранул диктует конструкцию матрицы. Если приоритетом является создание чрезвычайно твердых, высокоплотных топливных брикетов, необходима матрица с очень высокой степенью сжатия. Для более мягких кормов для животных, которые должны быть усвояемыми, предпочтительнее более низкое соотношение.

Конструкция мельницы и роликов

Мощность гранулятора и размер его роликов влияют на выбор матрицы. Как отмечают источники, ролики большего диаметра обладают большей «захватывающей силой» и могут более эффективно проталкивать материал через более толстые матрицы, обеспечивая более высокое сжатие и потенциально большую производительность.

Понимание компромиссов

Выбор толщины матрицы — это упражнение в балансировании конкурирующих приоритетов. Оптимизация одного фактора часто означает компромисс с другим.

Качество против производительности

Увеличение толщины матрицы для достижения более высокой степени сжатия обычно улучшает плотность и долговечность гранул. Однако это также увеличивает сопротивление, что может замедлить скорость производства (производительность) и значительно увеличить потребление энергии на тонну.

Производительность против срока службы

Хотя толстая матрица структурно прочна, проталкивание материала через канал высокого сжатия создает огромное трение и напряжение. Это ускоряет износ как матрицы, так и прессовых роликов, потенциально увеличивая затраты на обслуживание и время простоя.

Риск засоров

Использование слишком толстой матрицы для конкретного материала является основной причиной засоров. Если давление, создаваемое роликами, недостаточно для экструзии сжатого материала, отверстия матрицы засорятся, что приведет к остановке производства.

Выбор правильной матрицы для вашего применения

Выбор правильной спецификации матрицы необходим для эффективной и экономичной работы. Решение всегда должно основываться на ваших конкретных операционных целях.

- Если вашей основной целью является максимальная долговечность и плотность гранул (например, биотопливо): Вам понадобится матрица с более высокой степенью сжатия, что означает большую эффективную толщину относительно диаметра ее отверстия.

- Если вашей основной целью является высокая производительность для легко сжимаемых материалов (например, некоторых кормов для животных): Матрица с более низкой степенью сжатия будет более энергоэффективной и производительной, снижая износ вашего оборудования.

- Если вы обрабатываете новое или непостоянное сырье: Крайне важно проконсультироваться непосредственно с производителем матрицы, чтобы определить оптимальную геометрию, так как стандартная, готовая толщина, вероятно, будет неэффективной.

В конечном итоге, правильная толщина матрицы — это точно спроектированная спецификация, которая балансирует конечное качество гранул с вашей общей операционной эффективностью.

Сводная таблица:

| Ключевой фактор | Описание | Влияние на качество гранул |

|---|---|---|

| Общая толщина (T) | Общая структурная прочность матрицы. | Обеспечивает долговечность, чтобы выдерживать высокое давление. |

| Диаметр отверстия (D1) | Определяет конечный диаметр гранулы. | Выбирается на основе конечного применения гранул. |

| Степень сжатия (L:D1) | Отношение эффективной длины сжатия к диаметру отверстия. | Критически важна для плотности и долговечности; более высокое соотношение = более плотная гранула. |

| Сырье | Свойства обрабатываемого материала (например, волокнистый, крахмалистый). | Определяет требуемую степень сжатия и оптимальную толщину матрицы. |

Готовы оптимизировать производство гранул?

Выбор правильной толщины матрицы и степени сжатия имеет решающее значение для достижения ваших конкретных целей, будь то максимальная долговечность гранул для биотоплива или высокая производительность для кормов для животных. Неправильная матрица может привести к низкому качеству, низкой эффективности и дорогостоящим засорам.

KINTEK специализируется на лабораторном оборудовании и расходных материалах, удовлетворяя точные потребности лабораторий и научно-исследовательских учреждений. Наш опыт гарантирует, что вы получите правильные спецификации для вашей матрицы гранулятора, балансируя качество, производительность и долговечность оборудования.

Позвольте нашим экспертам помочь вам повысить эффективность процесса и качество гранул. Свяжитесь с KINTELK сегодня для индивидуальной консультации!

Визуальное руководство

Связанные товары

- Лабораторный пресс для гидравлических таблеток для лабораторного использования

- Лабораторный гидравлический пресс для таблеточных батарей

- Руководство по эксплуатации гидравлического таблеточного пресса для лабораторного использования

- Лабораторный гидравлический пресс для таблеток для применений XRF KBR FTIR

- Лабораторная шаровая мельница с металлическим сплавом и шарами

Люди также спрашивают

- Каковы преимущества использования лабораторного ручного гидравлического пресса для таблетирования при ИК-Фурье-спектроскопии? Улучшите свои спектральные данные

- Какова роль лабораторного гидравлического пресса в анализе редкоземельных элементов (РЗЭ)? Откройте для себя высокоточный рентгенофлуоресцентный и лазерно-искровой анализ

- Как лабораторный гидравлический пресс используется при подготовке образцов каучукового дерева для ИК-Фурье спектроскопии? Освойте точное прессование таблеток из KBr

- Какую роль играет лабораторный гидравлический пресс при подготовке таблеток твердого электролита? Обеспечение точности данных

- Каково значение применения давления в 200 МПа с помощью лабораторного гидравлического пресса для таблетирования композитной керамики?