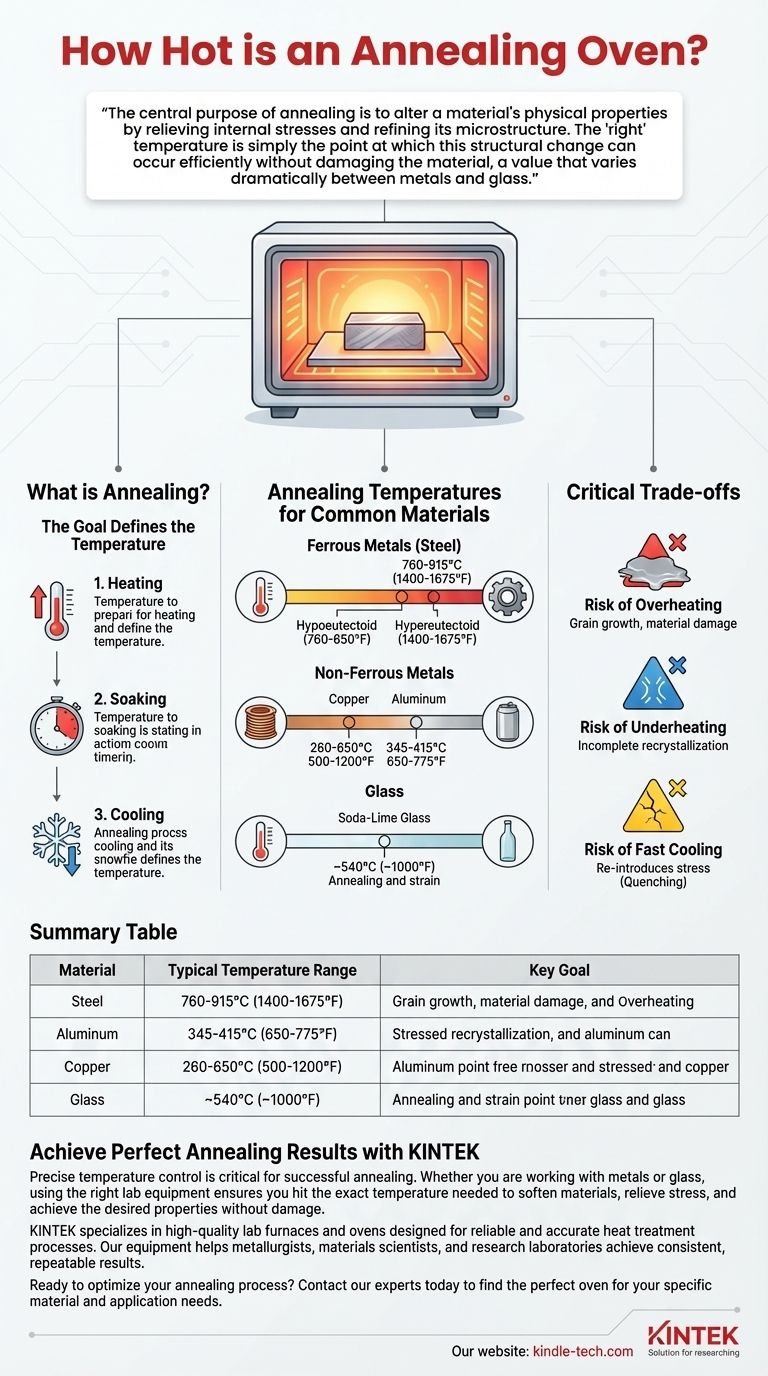

Температура печи для отжига — это не единое значение, а точная цель, которая полностью зависит от обрабатываемого материала. Например, сталь обычно отжигают при температуре 815-915°C (1500-1675°F), в то время как алюминий требует гораздо более низкой температуры 345-415°C (650-775°F), а стекло отжигают при температуре около 540°C (1000°F). Правильная температура определяется уникальной внутренней структурой материала и конкретной целью процесса отжига.

Основная цель отжига — изменить физические свойства материала путем снятия внутренних напряжений и уточнения его микроструктуры. «Правильная» температура — это просто точка, при которой это структурное изменение может произойти эффективно без повреждения материала, значение, которое значительно варьируется между металлами и стеклом.

Что такое отжиг? Цель определяет температуру

Отжиг — это процесс термической обработки, используемый для того, чтобы сделать материалы более мягкими, более пластичными (легче поддающимися формовке) и менее хрупкими. Это достигается путем нагрева материала до определенной температуры, выдержки его при этой температуре в течение определенного периода, а затем медленного охлаждения.

Цель отжига

Основная цель состоит в том, чтобы устранить последствия таких процессов, как закалка, литье или холодная обработка (формовка металла при комнатной температуре). Эти процессы создают напряжение и дислокации в кристаллической решетке материала, делая его твердым и хрупким.

Отжиг обращает этот процесс вспять, позволяя атомам внутри материала перестраиваться в более упорядоченное, свободное от напряжений состояние. Этот процесс известен как рекристаллизация.

Три стадии процесса

Каждый цикл отжига состоит из трех критических стадий, и контроль температуры имеет первостепенное значение на каждой из них.

- Нагрев: Материал медленно нагревается до целевой температуры отжига, чтобы обеспечить равномерную температуру по всей детали.

- Выдержка: Материал выдерживается при этой температуре в течение определенного времени. Это позволяет внутренней микроструктуре полностью трансформироваться и снять накопившиеся напряжения.

- Охлаждение: Материал охлаждается с очень медленной, контролируемой скоростью. Медленное охлаждение необходимо для предотвращения образования новых напряжений.

Температуры отжига для распространенных материалов

Поскольку отжиг нацелен на специфическое микроструктурное изменение, требуемая температура фундаментально связана с составом материала.

Черные металлы (сталь)

Для углеродистых сталей температура отжига определяется их верхней критической температурой (A3 или Acm), точкой, при которой происходит трансформация их кристаллической структуры. Цель состоит в том, чтобы нагреть сталь выше этой точки для полного измельчения зерна.

- Доэвтектоидные стали (<0,77% углерода): Отжигаются прибл. 815-915°C (1500-1675°F).

- Заэвтектоидные стали (>0,77% углерода): Отжигаются в несколько более низком диапазоне 760-840°C (1400-1550°F).

Цветные металлы (медь, алюминий)

Эти металлы не подвергаются тем же фазовым превращениям, что и сталь. Здесь отжиг просто должен достичь температуры рекристаллизации, которая часто значительно ниже.

- Медь: Обычно отжигается при температуре 260-650°C (500-1200°F), в зависимости от сплава и степени холодной деформации.

- Алюминий: Полностью отжигается при температуре 345-415°C (650-775°F).

Стекло

Отжиг стекла принципиально отличается. Цель состоит не в том, чтобы размягчить его для обработки, а в том, чтобы снять огромные внутренние напряжения, возникающие при его первоначальном охлаждении.

Стекло нагревается до своей точки отжига, температуры, при которой оно достаточно мягкое, чтобы молекулярная структура могла расслабиться. Для обычного натриево-кальциевого стекла это около 540°C (1000°F). Затем оно чрезвычайно медленно охлаждается через свою точку деформации (прибл. 510°C / 950°F), ниже которой напряжение больше не может быть снято.

Понимание критических компромиссов

Выбор неправильной температуры или скорости охлаждения может сделать весь процесс бесполезным или даже повредить материал.

Риск перегрева

Нагрев материала слишком сильно выше целевой температуры может вызвать нежелательный рост зерна. Это может сделать металлы более слабыми и хрупкими, что противоречит цели отжига. В крайних случаях вы рискуете расплавить материал.

Риск недогрева

Если материал не достигнет полной температуры отжига, рекристаллизация будет неполной. Внутренние напряжения не будут полностью сняты, и материал не достигнет желаемой мягкости и пластичности.

Важность медленного охлаждения

Быстрое охлаждение — враг отжига. Слишком быстрое охлаждение повторно вводит напряжение в материал, процесс, известный как закалка или упрочнение. Для успешного отжига материал должен охлаждаться медленно и равномерно, часто путем оставления его внутри выключенной печи.

Как применить это к вашей цели

Правильная температура отжига является прямой функцией вашего материала и желаемого результата.

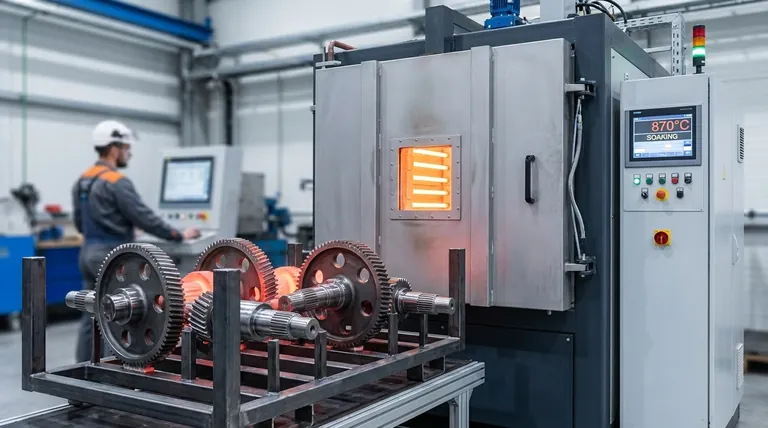

- Если ваша основная цель — сделать закаленную сталь обрабатываемой: Вы должны нагреть сталь выше ее верхней критической температуры (например, ~870°C / 1600°F) для достижения полного структурного сброса.

- Если ваша основная цель — размягчить нагартованную медь или латунь: Вам нужно только достичь ее более низкой температуры рекристаллизации (например, ~480°C / 900°F), чтобы снять напряжение перед дальнейшей формовкой.

- Если ваша основная цель — предотвратить растрескивание стеклянного предмета: Вы должны нагреть его до его специфической точки отжига (~540°C / 1000°F для натриево-кальциевого стекла), а затем реализовать очень медленный, контролируемый режим охлаждения.

В конечном итоге, освоение отжига происходит из понимания того, что температура — это инструмент, который вы используете для контроля фундаментальной внутренней структуры материала.

Сводная таблица:

| Материал | Типичный диапазон температур отжига | Основная цель |

|---|---|---|

| Сталь | 815-915°C (1500-1675°F) | Снятие напряжения, размягчение для механической обработки |

| Алюминий | 345-415°C (650-775°F) | Размягчение нагартованного материала |

| Медь | 260-650°C (500-1200°F) | Рекристаллизация и снятие напряжения |

| Стекло | ~540°C (~1000°F) | Снятие внутренних напряжений для предотвращения растрескивания |

Добейтесь идеальных результатов отжига с KINTEK

Точный контроль температуры критически важен для успешного отжига. Независимо от того, работаете ли вы с металлами или стеклом, использование правильного лабораторного оборудования гарантирует достижение точной температуры, необходимой для размягчения материалов, снятия напряжения и достижения желаемых свойств без повреждений.

KINTEK специализируется на высококачественных лабораторных печах и духовках, разработанных для надежных и точных процессов термической обработки. Наше оборудование помогает металлургам, материаловедам и исследовательским лабораториям достигать стабильных, воспроизводимых результатов.

Готовы оптимизировать процесс отжига? Свяжитесь с нашими экспертами сегодня, чтобы найти идеальную печь для вашего конкретного материала и потребностей применения.

Визуальное руководство

Связанные товары

- Графитовая вакуумная печь для графитации пленки с высокой теплопроводностью

- Лабораторная печь с кварцевой трубой для быстрой термической обработки (RTP)

- Печь для вакуумной термообработки и спекания молибденовой проволоки для вакуумного спекания

- Лабораторная трубчатая печь высокой температуры 1700℃ с алюминиевой трубкой

- Муфельная печь 1700℃ для лаборатории

Люди также спрашивают

- Каков механизм пиролиза в вакууме с быстрым охлаждением? Раскрытие одномолекулярных реакций для реакционноспособных интермедиатов

- Почему необходимо специальное нагревательное оборудование для удаления связующего из стали с карбидом титана? Обеспечение чистоты перед спеканием

- Как точный контроль температуры электрической нагревательной печи влияет на борат цинка? Освойте микроструктуру

- Почему графит обычно используется в качестве огнеупорного материала для футеровки электрических печей? Непревзойденная производительность и эффективность

- Какова критическая функция печи вакуумного отжига при синтезе покрытий MAX-фазы? Обеспечьте чистоту фазы сегодня

- Какова роль высокотемпературных печей в подготовке расплавленных хлоридных солей? Мастер чистоты и обезвоживания

- Какова функция промышленных высокотемпературных печей в процессе горячей штамповки сплавов Инконель 718?

- Почему вакуумная среда необходима для спекания композитов ZrB2-SiC в вакуумной печи горячего прессования?