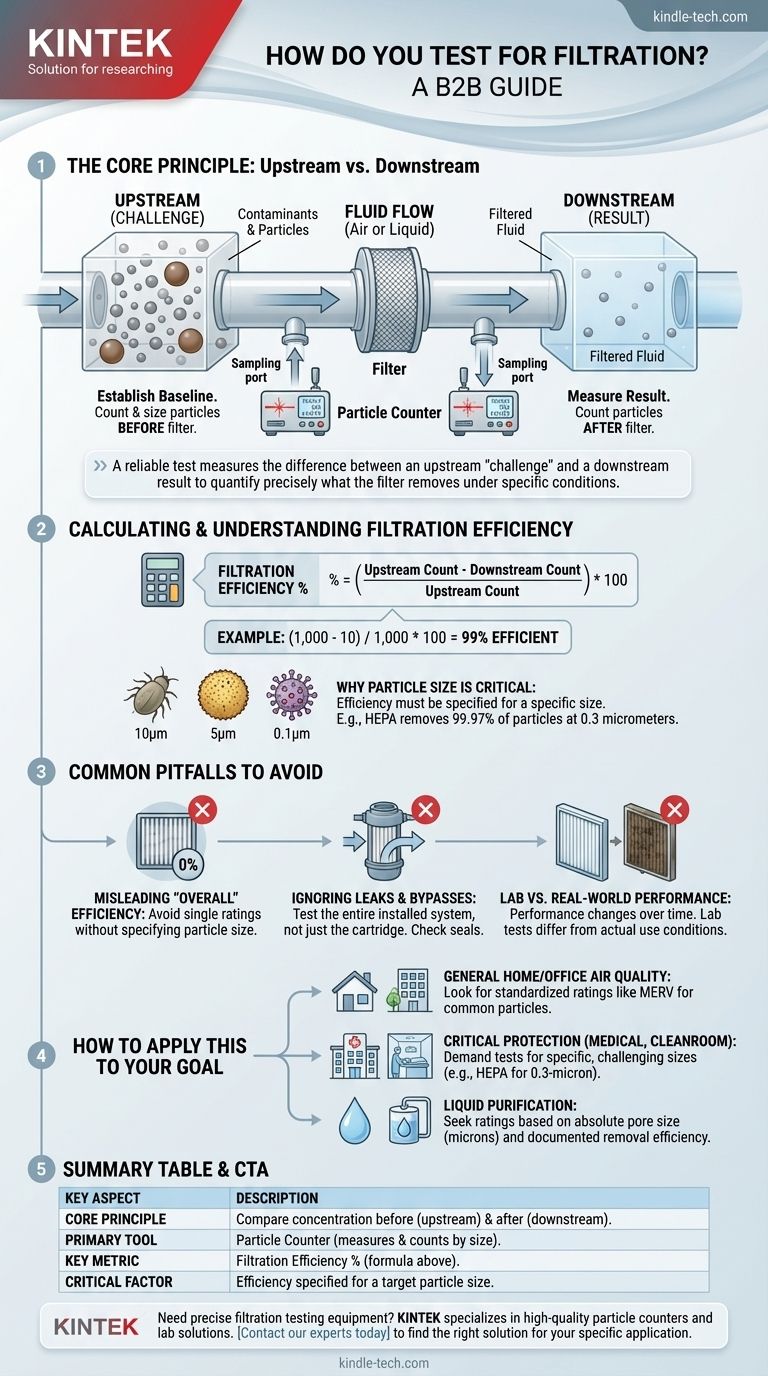

По своей сути, тестирование фильтрации включает сравнение концентрации частиц в жидкости (например, воздухе или воде) до того, как она пройдет через фильтр, с концентрацией частиц после фильтрации. Это измерение обычно выполняется с помощью прибора, называемого счетчиком частиц, и результат выражается как эффективность фильтра.

Фундаментальный принцип тестирования фильтрации заключается не только в самом фильтре, но и во всей системе. Надежный тест измеряет разницу между «исходным вызовом» до фильтра и результатом после фильтра, чтобы точно определить, что фильтр удаляет в определенных условиях.

Основной принцип: до и после фильтра

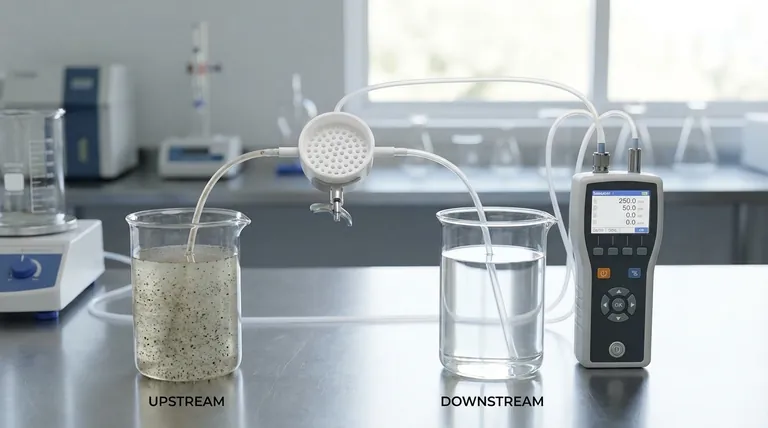

Самый надежный способ проверить фильтрацию — создать контролируемую среду, где можно измерить то, что поступает, и то, что выходит. Это известно как отбор проб до и после фильтра.

Установление базового уровня (до фильтра)

Прежде чем жидкость попадет в фильтр, берется проба для подсчета количества и размера присутствующих частиц. Это измерение «до фильтра», или «исходный вызов».

Этот первоначальный подсчет устанавливает базовый уровень, давая вам точное представление о нагрузке загрязняющих веществ, которой подвергается фильтр.

Измерение результата (после фильтра)

После того как жидкость прошла через фильтр, берется вторая проба. Это измерение «после фильтра» подсчитывает частицы, которые успешно проникли через фильтрующий материал.

Роль счетчика частиц

Счетчик частиц — это прибор, используемый для обоих измерений. Он втягивает определенный объем воздуха или жидкости и использует источник света (обычно лазер) для обнаружения и подсчета отдельных частиц, часто сортируя их по размеру.

Расчет и понимание эффективности фильтрации

Данные со счетчика частиц используются для расчета простого, но мощного показателя: эффективности фильтрации. Это показывает, насколько эффективно фильтр выполняет свою работу.

Базовая формула эффективности

Эффективность фильтрации — это процент, рассчитываемый по простой формуле:

(Количество частиц до фильтра - Количество частиц после фильтра) / Количество частиц до фильтра * 100

Например, если количество частиц до фильтра составляет 1000, а после фильтра — 10, то эффективность фильтра для данного размера частиц составляет 99%.

Почему размер частиц критичен

Единое число эффективности бессмысленно без контекста. Фильтр может быть очень эффективен в удалении крупных частиц пыли, но плохо справляться с микроскопическими вирусами или дымом.

Поэтому профессиональные тесты всегда сообщают эффективность при определенном размере частиц. Например, HEPA-фильтр определяется его способностью удалять 99,97% частиц размером 0,3 микрометра.

Распространенные ошибки, которых следует избегать

Неправильный тест может быть хуже, чем его отсутствие, создавая ложное чувство безопасности. Понимание распространенных точек отказа имеет решающее значение для правильной интерпретации результатов.

Вводящая в заблуждение «общая» эффективность

Остерегайтесь любой единой оценки эффективности, которая не указывает размер тестируемых частиц. Фильтр с «80% эффективностью» может удалять крупные, безвредные частицы, позволяя при этом самым опасным микроскопическим частицам беспрепятственно проходить.

Игнорирование утечек и обходных путей

Самый эффективный фильтрующий материал бесполезен, если воздух или жидкость могут просто пройти вокруг него. Правильный тест оценивает всю установленную систему, а не только отдельный картридж фильтра. Утечки в корпусе или уплотнении являются частой причиной отказа системы.

Лабораторные условия против реальной производительности

Производительность фильтра может меняться со временем, поскольку он загрязняется. Тест нового фильтра в лаборатории не всегда отражает его производительность после месяцев реального использования с переменной влажностью, скоростью потока и типами загрязняющих веществ.

Как применить это к вашей цели

Правильный тест полностью зависит от того, чего вы пытаетесь достичь. Используйте свою конечную цель, чтобы определить, какая оценка эффективности действительно важна.

- Если ваша основная цель — общее качество воздуха в доме или офисе: Ищите стандартизированные рейтинги, такие как MERV, которые обеспечивают четкую шкалу эффективности против ряда распространенных частиц, таких как пыльца, пыль и споры плесени.

- Если ваша основная цель — критическая защита (например, медицинская, чистые помещения): Требуйте тестов, которые подтверждают эффективность при определенном, сложном размере частиц, например, стандарт HEPA для частиц размером 0,3 микрона.

- Если ваша основная цель — очистка жидкостей: Ищите рейтинги фильтров, основанные на абсолютном размере пор (например, в микронах) и документально подтвержденной эффективности удаления конкретных загрязняющих веществ, которые вам необходимо контролировать.

В конечном итоге, понимание того, как тестируется фильтрация, позволяет вам не доверять маркетинговым заявлениям и оценивать истинную производительность фильтра для вашего конкретного применения.

Сводная таблица:

| Ключевой аспект | Описание |

|---|---|

| Основной принцип | Сравнение концентрации частиц до (до фильтра) и после (после фильтра) фильтра. |

| Основной инструмент | Счетчик частиц (измеряет и подсчитывает частицы по размеру). |

| Ключевой показатель | Эффективность фильтрации % = [(До фильтра - После фильтра) / До фильтра] x 100. |

| Критический фактор | Эффективность должна быть указана для целевого размера частиц (например, 0,3 микрона). |

Нужно точное оборудование для тестирования фильтрации для вашей лаборатории? KINTEK специализируется на высококачественных счетчиках частиц и лабораторном оборудовании, чтобы гарантировать соответствие ваших систем фильтрации критическим стандартам очистки воздуха и жидкостей. Свяжитесь с нашими экспертами сегодня, чтобы найти правильное решение для вашего конкретного применения и добиться надежных, проверяемых результатов.

Визуальное руководство

Связанные товары

- Производитель нестандартных деталей из ПТФЭ (тефлона) для сит из ПТФЭ F4

- Лабораторный автоклав высокого давления горизонтальный паровой стерилизатор для лабораторного использования

- Настраиваемые электролизеры PEM для различных исследовательских применений

- Производитель нестандартных деталей из ПТФЭ (тефлона) для воронок Бюхнера и треугольных воронок из ПТФЭ

- Кварцевая электрохимическая ячейка для электрохимических экспериментов

Люди также спрашивают

- Каковы четыре основных типа датчиков? Руководство по источнику питания и типу сигнала

- Каковы преимущества использования форм из ПТФЭ для образцов антипиренов из эпоксидной смолы? Обеспечение тестирования материалов высокой чистоты

- Каковы конкретные применения ПТФЭ в системах микрореакторов с потоком в виде пробок? Повысьте чистоту ваших микрофлюидных реакций

- Почему для подвешивания металлических образцов в тестах на коррозию биодизеля используется проволока из ПТФЭ? Обеспечение чистоты экспериментальных результатов

- Почему при испытании нержавеющей стали на устойчивость к органическим кислотам требуются лабораторные расходные материалы из ПТФЭ? Обеспечение целостности данных