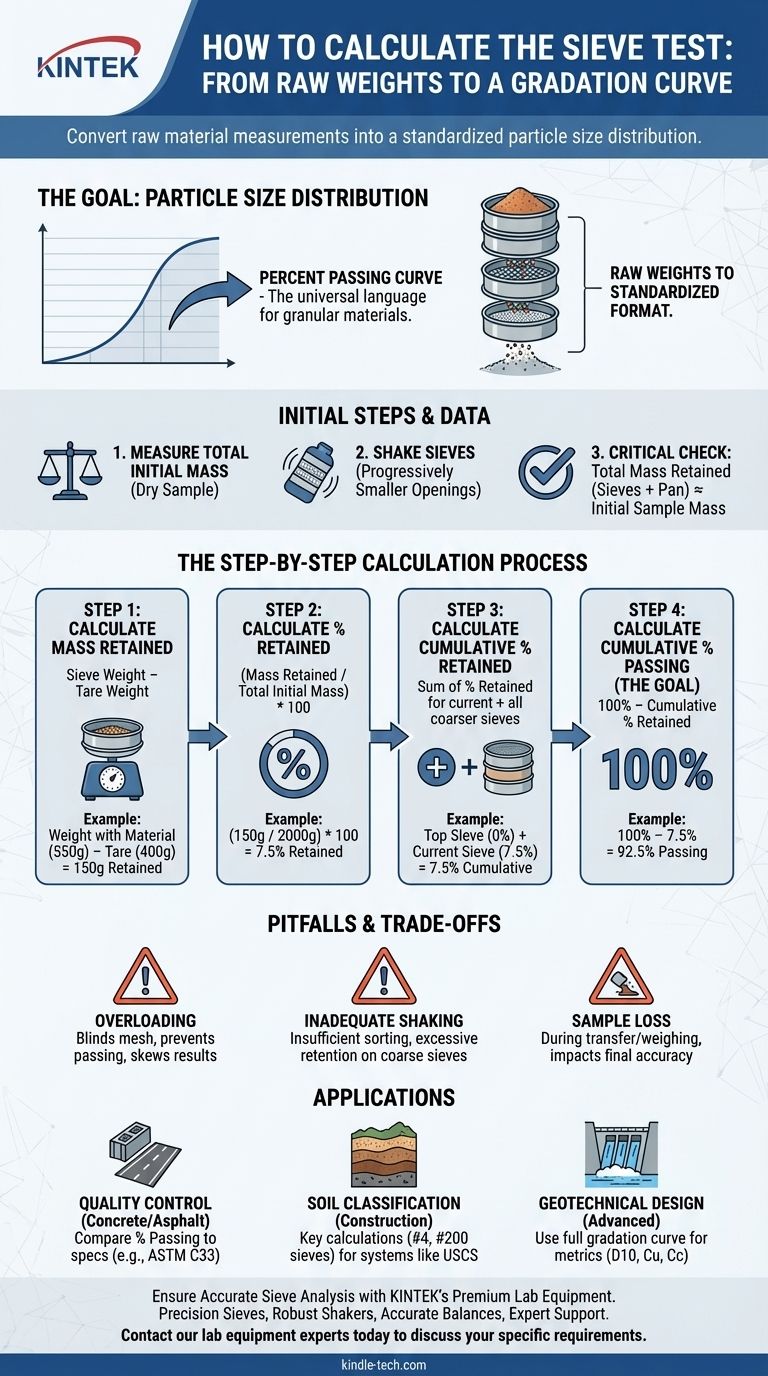

По сути, расчет ситового анализа — это процесс преобразования сырого веса материала, оставшегося на серии сложенных сит, в стандартизированный формат. Это включает в себя определение процента от общего образца, который задерживается каждым ситом, и, что наиболее важно, расчет кумулятивного процента материала, который проходит через каждое из них.

Основная цель расчетов ситового анализа — преобразовать измерения сырой массы в кривую гранулометрического состава. Эта кривая, выраженная как «Процент прохождения», является универсальным языком для понимания и определения характеристик зернистых материалов, таких как грунт и заполнители.

Цель: От сырых весов к кривой гранулометрии

Ситовый анализ, или гранулометрический анализ, определяет пропорцию различных размеров частиц в данном образце. Расчет является заключительным этапом процесса, который начинается с тщательных измерений и механической сортировки.

Стопка сит и исходные данные

Перед любым расчетом материал просеивают через стопку сит с постепенно уменьшающимися отверстиями сверху вниз.

Основные данные, которые вы должны записать, это общая начальная масса сухого образца и масса материала, оставшегося на каждом отдельном сите, включая сплошной поддон в самом низу, который собирает мельчайшие частицы.

Проверка ваших измерений

Критическая первая проверка — это суммирование масс, оставшихся на всех ситах плюс поддон. Эта общая масса должна быть очень близка к начальной массе образца. Разница более чем на несколько процентов может указывать на процедурную ошибку или потерю образца.

Пошаговый процесс расчета

Цель состоит в том, чтобы заполнить таблицу, которая в конечном итоге показывает кумулятивный процент прохождения через каждый размер сита. Выполните эти четыре шага для каждого сита в вашей стопке, начиная сверху (с наибольшего отверстия).

Шаг 1: Расчет массы, оставшейся на сите

Это самое прямое измерение. Это просто вес материала, оставшегося на каждом сите после завершения просеивания.

Например, если вес сита №4 с материалом составляет 550 г, а его пустой (тара) вес — 400 г, то масса, оставшаяся на сите, составляет 150 г.

Шаг 2: Расчет процента, оставшегося на сите

Это преобразует индивидуальную массу на каждом сите в процент от всего образца.

Формула: (% оставшегося) = (Масса, оставшаяся на сите / Общая начальная масса образца) * 100

Используя наш пример с общей массой образца 2000 г: (150 г / 2000 г) * 100 = 7.5%. Это означает, что сито №4 задержало 7.5% от всего материала.

Шаг 3: Расчет кумулятивного процента, оставшегося на сите

Это текущая сумма. Для любого данного сита вы добавляете его процент, оставшийся на сите, к сумме всех процентов, оставшихся на ситах выше него.

Кумулятивный процент, оставшийся на верхнем сите, — это просто его собственный процент, оставшийся на сите. Для каждого сита ниже вы добавляете его индивидуальный процент к кумулятивному значению сита непосредственно над ним.

Шаг 4: Расчет кумулятивного процента прохождения

Это окончательное и наиболее важное значение. Оно показывает, какой процент от всего образца меньше текущего размера сита.

Формула проста: (% прохождения) = 100% - (Кумулятивный % оставшегося)

Если кумулятивный процент, оставшийся на сите №4, составляет 7.5%, то кумулятивный процент прохождения составляет 100% - 7.5% = 92.5%. Этот результат означает, что 92.5% образца состоит из частиц, достаточно мелких, чтобы пройти через сито №4.

Понимание компромиссов и подводных камней

Точные расчеты полностью зависят от точного физического тестирования. Ошибочные результаты часто объясняются процедурными ошибками, а не математическими.

Риск перегрузки

Накопление слишком большого количества материала на ситах — распространенная ошибка. Это «забивает» сетку, не позволяя более мелким частицам пройти, и искусственно увеличивает измеренный задержанный вес на более крупных ситах.

Недостаточное встряхивание

Недостаточное время или энергия встряхивания означает, что частицы не сортируются должным образом. Это часто приводит к чрезмерному количеству материала, задерживаемого на верхних ситах, и недостаточному количеству на нижних, что искажает всю гранулометрию.

Потеря образца при пересыпании

Потеря материала, особенно мелкой пыли, во время взвешивания и пересыпания может значительно повлиять на результаты. Вот почему сравнение конечного общего веса с начальным весом является критической проверкой контроля качества.

Как применить это к вашему проекту

Конечные значения «Процент прохождения» используются для построения кривой гранулометрии и классификации материала для его предполагаемого инженерного назначения.

- Если ваша основная задача — контроль качества бетона или асфальта: Вы будете сравнивать рассчитанные значения «Процент прохождения» с заданными верхними и нижними пределами, определенными в стандартах проекта (например, ASTM C33).

- Если ваша основная задача — классификация грунтов для строительства: Ключевыми расчетами являются проценты прохождения через сита №4 и №200, так как эти значения определяют, является ли грунт преимущественно гравием, песком или мелкозернистым материалом в соответствии с такими системами, как USCS.

- Если ваша основная задача — продвинутое геотехническое проектирование (например, фильтры или дренаж): Вы будете использовать полную кривую гранулометрии для определения ключевых показателей, таких как D10, D30 и D60, которые затем используются для расчета коэффициентов однородности (Cu) и кривизны (Cc) для оценки характеристик материала.

Правильно выполняя эти расчеты, вы превращаете простой образец заполнителя в предсказуемый и надежный инженерный материал.

Сводная таблица:

| Этап расчета | Формула | Назначение |

|---|---|---|

| Масса, оставшаяся на сите | Вес сита - Вес тары | Определение веса материала на каждом сите |

| % оставшегося | (Масса, оставшаяся на сите / Общая масса образца) * 100 | Преобразование в процент от общего образца |

| Кумулятивный % оставшегося | Сумма % оставшегося для текущего и всех более крупных сит | Текущая сумма задержанного материала |

| % прохождения | 100% - Кумулятивный % оставшегося | Ключевой результат: процент материала мельче размера сита |

Обеспечьте точный ситовый анализ с помощью лабораторного оборудования премиум-класса KINTEK

Точные расчеты ситового анализа начинаются с надежного оборудования. KINTEK специализируется на высококачественных ситах, шейкерах и лабораторных весах, которые обеспечивают точные, воспроизводимые результаты для ваших потребностей в тестировании грунтов и заполнителей.

Почему стоит выбрать KINTEK для анализа частиц?

- Прецизионные сита: Изготовлены в соответствии со стандартами ASTM/ISO для обеспечения постоянного размера ячеек

- Надежные шейкеры: Обеспечивают надлежащее разделение частиц и предотвращают забивание

- Точные весы: Критически важны для надежных измерений массы

- Экспертная поддержка: Технические рекомендации для вашего конкретного применения (контроль качества бетона, классификация грунтов, геотехническое проектирование)

Готовы повысить точность вашего гранулометрического анализа? Свяжитесь с нашими экспертами по лабораторному оборудованию сегодня, чтобы обсудить ваши конкретные требования и получить индивидуальную рекомендацию по решению.

Визуальное руководство

Связанные товары

- Лабораторные сита и вибрационная просеивающая машина

- Трехмерный электромагнитный просеивающий прибор

- Лабораторная влажная трехмерная вибрационная просеивающая машина

- Лабораторная вибрационная просеивающая машина с вибрационным ситом

- Производитель нестандартных деталей из ПТФЭ (тефлона) для сит из ПТФЭ F4

Люди также спрашивают

- Почему для бентонита в покрытиях требуется лабораторная система просеивания? Обеспечение безупречной работы поверхности

- Каковы недостатки ситовой машины? Ключевые ограничения в анализе размера частиц

- Почему классификация порошка с использованием стандартных сит имеет важное значение для реакций СВС? Добейтесь превосходных результатов нитрирования

- Почему используется лабораторная электромагнитная вибрационная просеивающая машина? Оптимизация химической предварительной обработки скорлупы грецкого ореха

- Почему прецизионная вибрационная просеивающая система важна для анализа сплавов Pt/Pd? Обеспечение целостности данных и точности рентгеновской дифракции (XRD)